Срок эксплуатации металлических труб

Нормативных документов, четко определяющих срок службы металлических труб, не существует. Здесь можно ориентироваться на ведомственные строительные нормы ВСН 58-88 (р), в которых прописывается минимальная длительность полезного использования каждого из элементов зданий, в том числе, и трубопроводов.

Установка жестких сроков не представляется возможной, так как очень сильно различаются условия эксплуатации металлических труб. В технической литературе обычно указывают, что они служат около 20 лет. В действительности этот срок составляет от 10 до 50 лет. Он определяется несколькими существенными моментами:

- качество металла, из которого сделана труба. Сталь без легирующих добавок в агрессивной среде может полностью потерять рабочие качества уже через несколько лет;

- технология изготовления труб. Цельнотянутые прослужат заметно дольше, чем те, которые соединены с использованием сварных швов. Затронутые сваркой участки – это слабые места, быстрее подвергающиеся коррозии и зарастанию отложениями;

- качество воды. Это самый главный момент, определяющий срок службы металлических труб. Наиболее агрессивной для стали является кислая среда.

На что обращать внимание при выборе труб?

Перед покупкой такого металлопроката нужно ознакомиться с критериями выбора и определиться с целью использования труб

Важно учитывать тип шва, который применяется для изготовления продукции. Так, на рынке представлены два вида изделий:

- с прямым швом, который проходит через всю длину трубы;

- со спиральным швом — его можно увидеть по всему диаметру изделия, он как бы вращается вокруг всей трубы, имеет форму спирали.

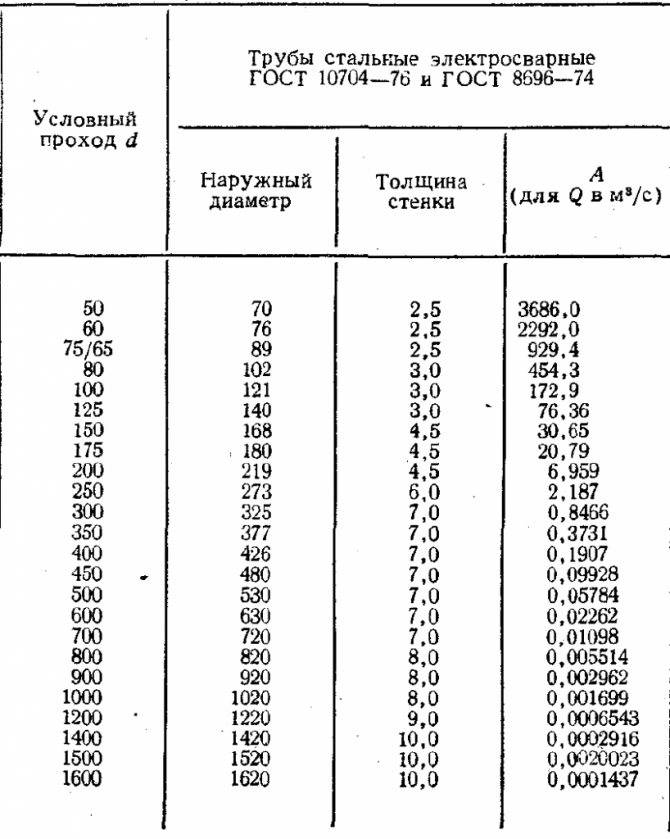

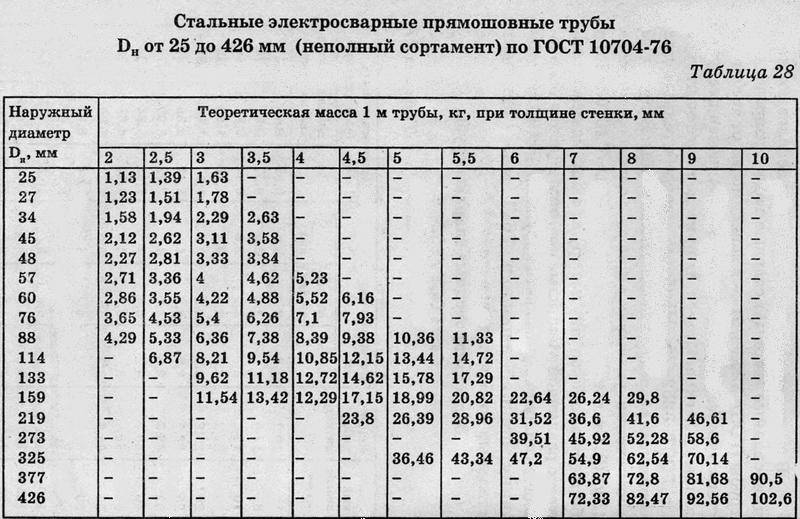

Прямошовные трубы получили наибольшее распространение по сравнению с изделиями со швом спиральной формы. В продаже имеются электросварные трубы разного размера. Минимальный размер по наружному диаметру составляет 10 мм, а его максимальное значение — 1420 мм. Трубы с прямым швом отличаются более выгодной ценой, чем спиралешовные изделия. Это становится причиной высокого потребительского спроса. Ассортимент такого проката достаточно широкий.

В продаже имеются электросварные трубы со стенкой различной толщины. К тому же, значения диаметра тоже находятся в широком диапазоне. Это позволяет конечному потребителю гарантировано заказать тот вариант проката, который полностью отвечает его требованиям.

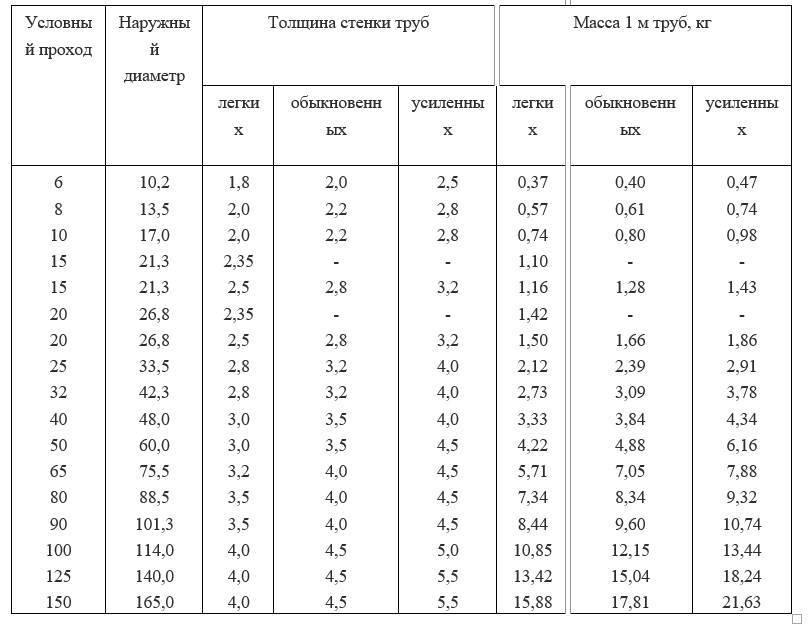

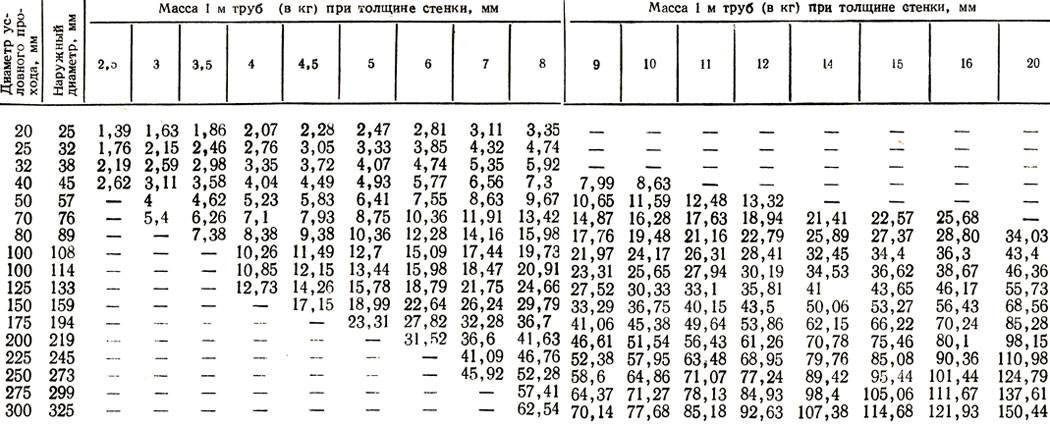

Сортамент труб. Диаметры, вес водопроводных, газовых труб ГОСТ 3262-75

Сортамент водогазопроводных труб ГОСТ 3262-75

Сортамент труб водогазопроводных часто нужен для онлайн расчета веса труб систем водогазопровода при строительстве, прокладке коммуникаций, при прокладке водопроводов, газопроводов. Полный сортамент труб применяют при монтаже систем отопления и выполнения деталей трубопроводов, в наружных сетях питьевого водоснабжения.

ГОСТ 3262-62 на водопроводные и газовые трубы допускает выпускать трубный прокат без резьбы на концах или с резьбой, при этом длина черных труб без резьбы колеблется от 4 до 12 м, а черных и оцинкованных с резьбой – от 4 до 8 м.

Стальные водопроводные трубы ГОСТ 3262-75 повышенной точности изготовления применяют для деталей водопроводных и газопроводных конструкций.

Сортамент стальных труб водогазопроводных обычной точности допускает изготовление из сталей по ГОСТ 380 и ГОСТ 1050 без нормирования механических свойств и химического состава. Наиболее ходовой сортамент труб – черный трубный прокат, применяют для водопроводов, газопроводов и систем отопления. Трубы ВГП повышенной точности изготовляют из сталей по ГОСТ 1050. Сортамент оцинкованных труб применяют для деталей водопроводных и газопроводных конструкций с высокими требованиями к долговечности и коррозионной стойкости.

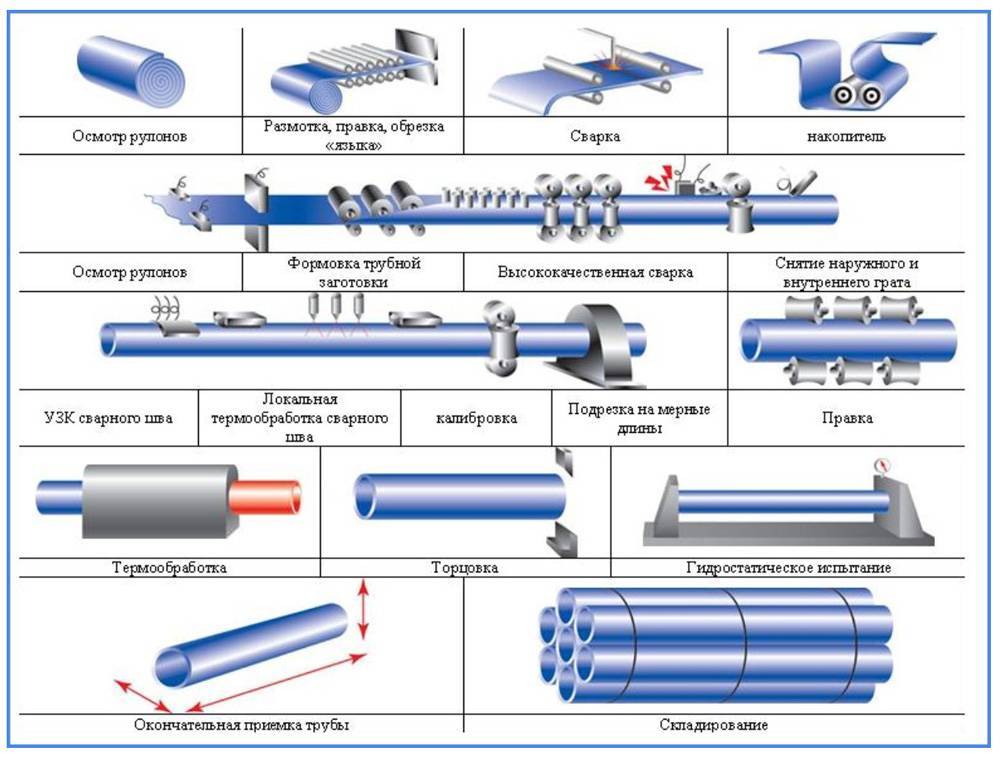

Круглая труба – это вид сортамента металлопроката, который производится методом электросварки. Технология производства трубного проката состоит в том, что стальные листовые заготовки из штрипса (лист стальной в рулонах) проходят процесс размотки и правки на валках, нарезаются в размер заданной длины и ширины, после чего обрабатываются края полос путем снятия фаски. Далее происходит сварка полос в стык, листовые заготовки поступают в накопитель для подачи материала на формовочный стан, где профилируются в круглую трубу требуемого размера диаметра. Толщина стенки трубы (тонкостенные, толстостенные) зависит от толщины листового штрипса. На следующем этапе происходит сварка продольного шва (либо по прямой линии, либо по спирали) путем оплавления кромок металла токами высокой частоты, их замыкание в неразъемное соединение для получения сплошного металла по всему сечению трубы круглой формы. На завершающей стадии технологического процесса снимается грат на готовом изделии и электросварная труба охлаждается, калибруется для соответствия диаметров ГОСТу в пределах допусков и нарезается в требуемый размер по длине.

Соответствие дюймов диаметру условного прохода трубы Ду

Четверть дюйма – 8 мм; полдюйма – 15 мм; три четверти дюйма – 20 мм; дюйм – 25 мм; дюйм с четвертью – 32 мм; полтора дюйма – 40 мм; два дюйма – 50 мм; два с половиной дюйма – 65 мм; 4 дюйма – 100 мм.

Это соотношение между дюймами и миллиметрами значительно упрощает подбор трубопроводной арматуры импортного производства к украинским трубам, однако здесь важно понимать, что такие размеры подходят и для отечественных отводов, переходов, водопроводных кранов, газовых вентилей. Импортные муфты, краны, отводы, тройники, сгоны (а сейчас часто находит применение импортная нержавеющая трубопроводная арматура) имеют реальные дюймовые размеры, которые несколько отличаются от присоединительных размеров труб ВГП

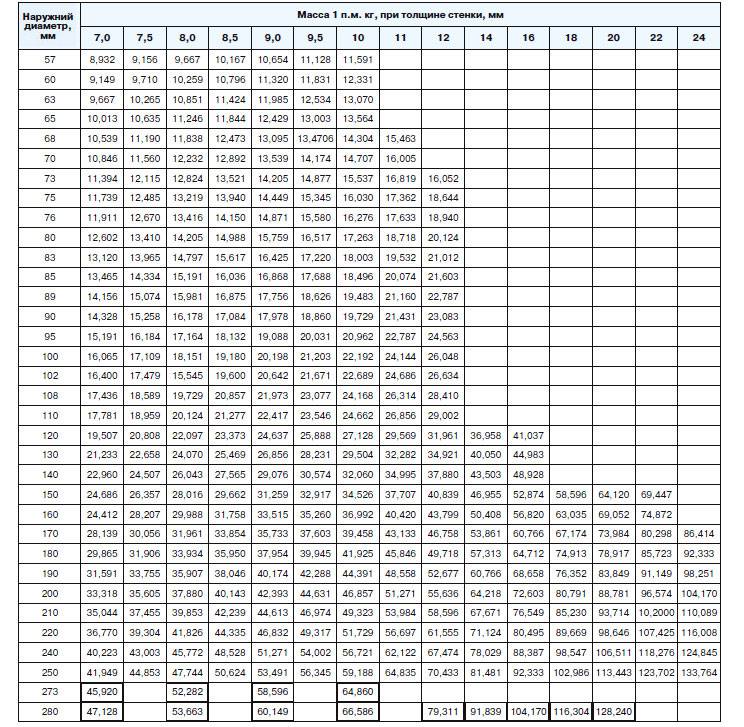

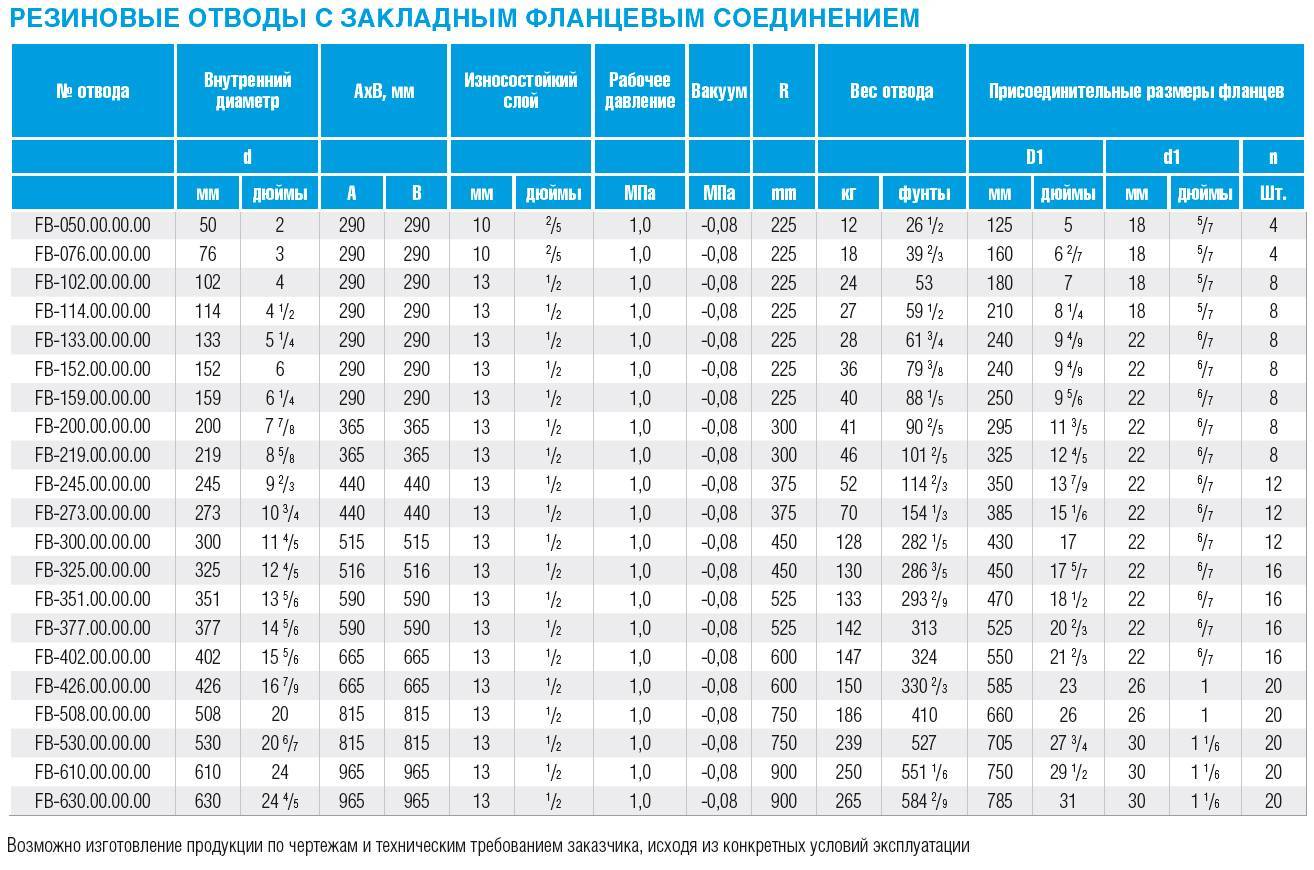

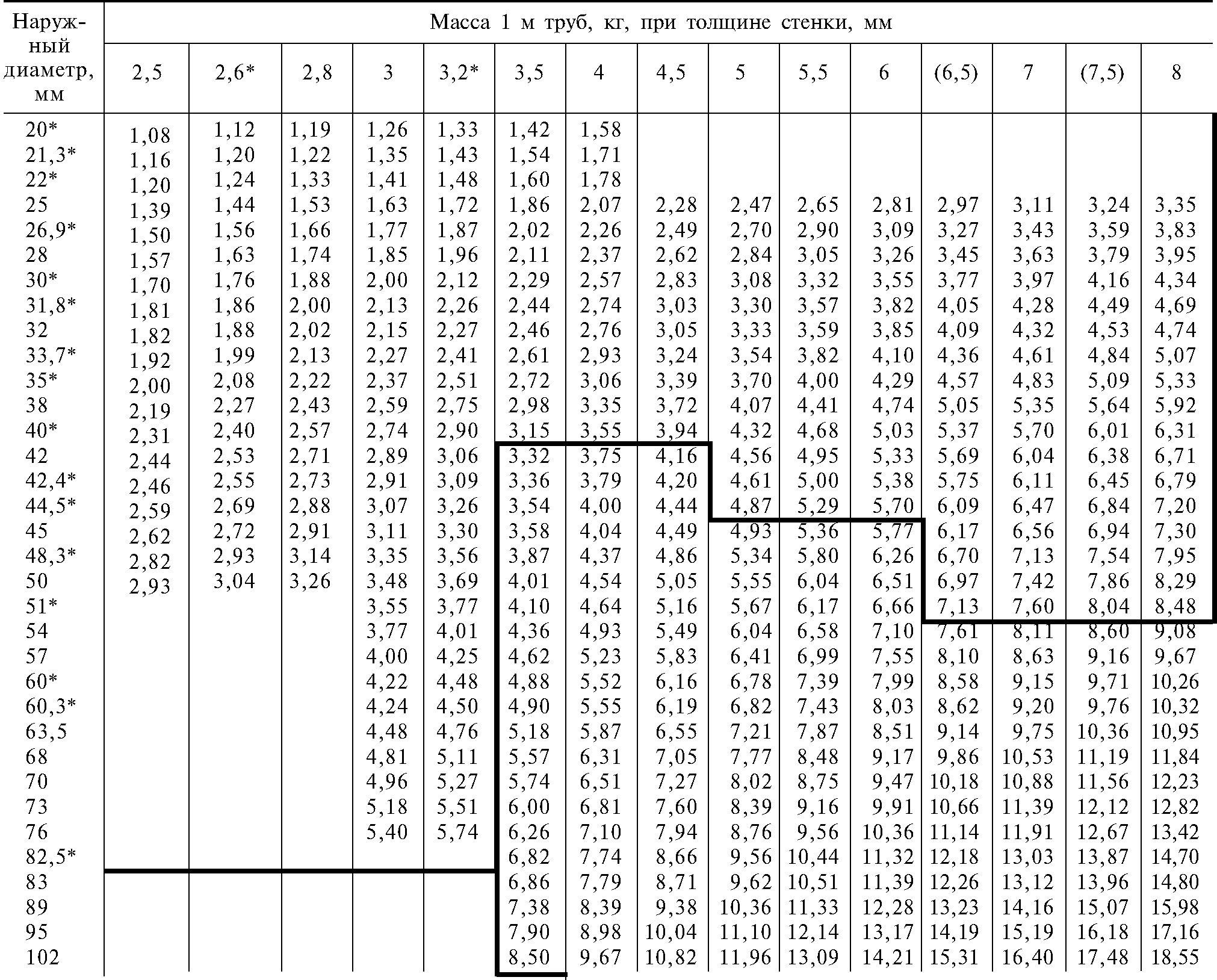

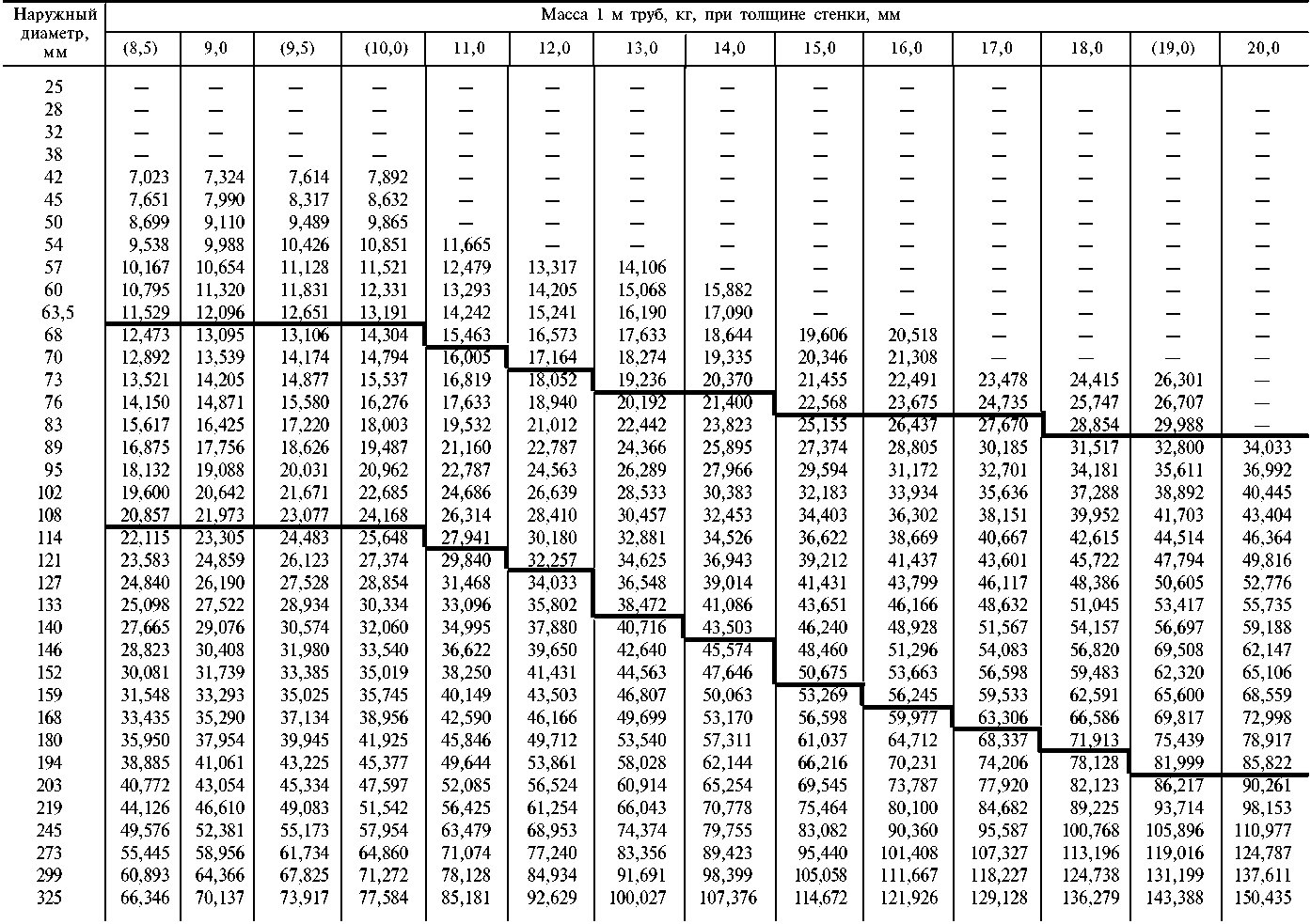

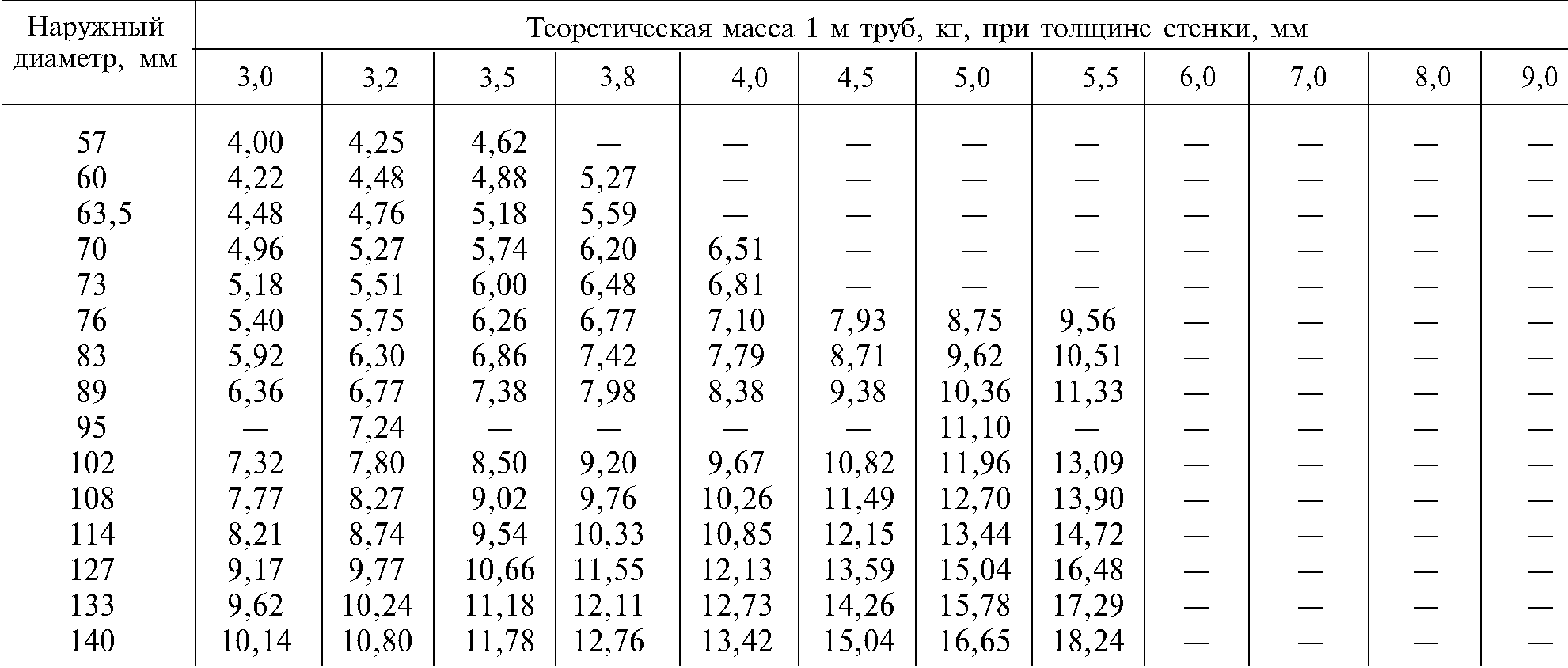

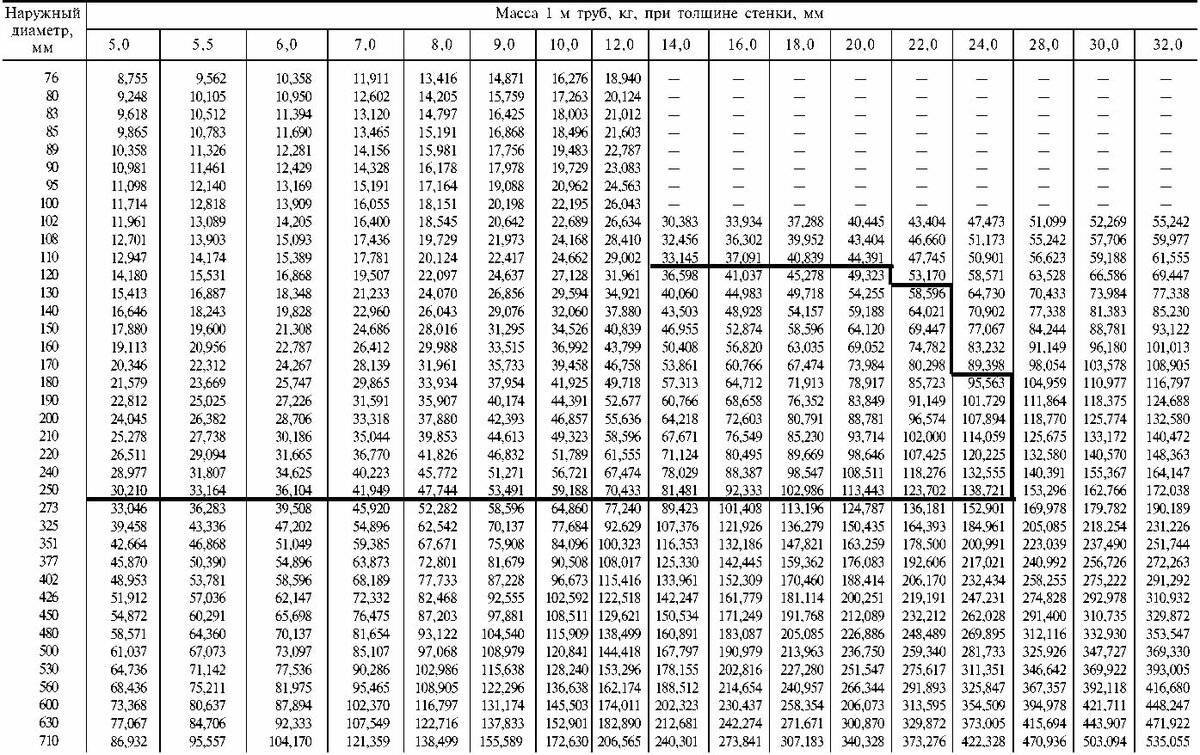

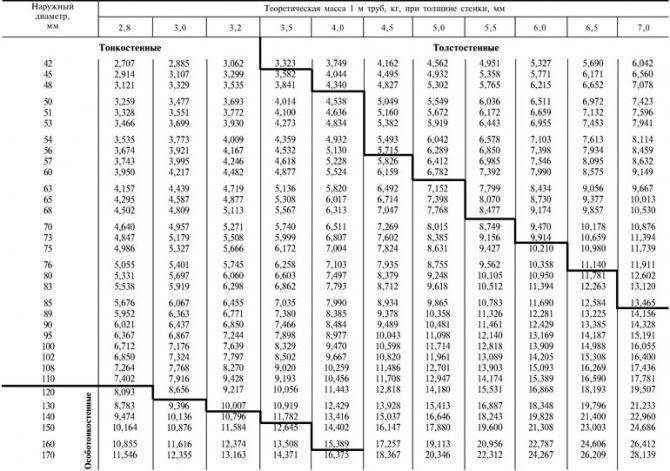

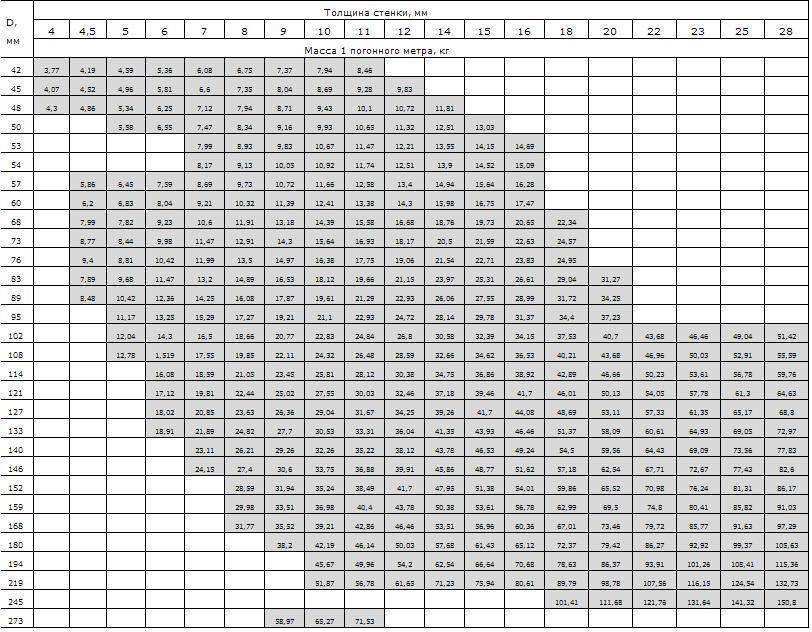

Таблица диаметров труб – Сколько килограммов (кг) в одном метре (м) трубы

Вес погонного метра стальной трубы в таблице – теоретическая масса. Фактическое значение может отличаться на 4-8%

Для перевода метров в килограммы трубы нужно умножить значение веса погонного метра в таблице сортамента на общую длину трубного проката.

Стандартное обозначение диаметра труб в сортаменте (см. таблицу):

- Внутренний диаметр – основная размерная характеристика труб и соединительных частей (фитингов) к ним.

- Наружный диаметр труб (в таблице – dn). Стальной трубный прокат классифицируются именно по наружному диаметру: малые размеры труб – 5-102 мм; средние размеры – 102 – 406 мм; большие размеры 426 мм и более.

- Условный диаметр трубы (в таблице – Dy, Ду) – это номинальный размер внутреннего диаметра в миллиметрах либо его округленное значение в дюймах.

- Диаметр номинальный (в таблице Dn, Дн)

- Толщина стенки, мм (в таблице S).

Предельные отклонения по массе труб в таблице диаметров и весовых данных не должны превышать +8%

Еще несколько преимуществ

Стоит упомянуть и срок жизни стальных труб в домах сталинской постройки, где они используются в системе отопления при температурном режиме, не превышающем 50-60 градусов. Отопительные системы, которые оснащены чугунными радиаторами, могут спокойно прослужить более века. Хотя даже не могут, а служат. Есть случаи, когда такие отопительные системы были сооружены в конце XIX века и отлично функционировали до середины 80-х годов уже XX века.

Стоит отметить еще одно хорошее свойство стали. Его трудно переоценить – это самый низкий среди других труб коэффициент температурного расширения. Так, например, у меди он больше в 2 раза, а у пластика – раз в 15-20. Если говорить простым языком, то это стабильность их размеров.

Так, никакие другие трубы нельзя прятать в стены или пол, так как они при изменении температуры увеличиваются или уменьшаются в размерах (особенно это важно, если рассматривается отопление). А это уже приводит к нарушению целостности покрытия, в которое они вмонтированы

Поэтому при использовании труб неметаллических применяются такие компенсирующие конструкции, как, например, мягкая теплоизоляция.

Стальная труба, как и многие металлические, наилучшим образом подходит для сооружения лучистых (не надо путать с лучевыми) систем водяного отопления. Если говорить о недостатках, то в самый главный можно записать высокий уровень коррозии, а также повреждения разного характера. Все стальные трубы, используемые в отоплении, очень быстро ржавеют и засоряются различными отложениями. Лучшим способом защиты является применение технологии оцинковки и закладки труб большего диаметра.

Пожалуй, единственным и главным недостатком применения оцинковки является невозможность применения антифриза в данной системе, от чего зависит эксплуатация, то есть время службы. Если оцинкованные трубы для отопления рассматривать уже более подробно, то покрытие цинком увеличивает устойчивость перед воздействием на них коррозии, от чего их служба может ухудшиться. Это способствует тому, что срок «жизни» и службы металлических конструкций продлевается примерно на несколько лет.

Полезные мелочи

Раз уж мы обсуждаем стальные трубы — логично затронуть несколько смежных тем, наверняка интересных многим читателям.

Срок службы стальных труб сильно зависит от условий их эксплуатации. Минимален он для черной трубы на холодной воде при отсутствии антикоррозионного покрытия. Уже через десять лет трубы существенно снижают проходимость за счет зарастания, а трубные резьбы (во впадинах резьбы толщина стенок минимальна) начинают течь.

С другой стороны, срок службы водопроводов из коррозионно-стойких сталей практически неограничен, да и черная сталь на газопроводах, где нет сырости и агрессивных сред, тоже может стоять веками.

Газовая труба находится в благоприятных условиях и может функционировать очень долго

- Основные производители стальных труб в России: Волжский трубный; Таганрогский металлургический; Синарский трубный; Северский трубный; Первоуральский новотрубный; Челябинский трубопрокатный и Выксунский металлургический заводы.

- Резка труб стальных в бытовых условиях чаще всего осуществляется обычной турбинкой с режущим кругом по металлу. Ножовку тоже никто не отменял. Однако ручные и электрические труборезы удобнее тем, что отрезают трубу строго перпендикулярно ее оси. Кроме того, торец трубы после трубореза уже немного завальцован, что очень удобно при ручной нарезке резьбы.

- Если вам предстоит варить трубопровод из толстостенной трубы — фаскосниматель для стальных труб тоже будет очень полезным инструментом. Он может быть и электрическим, и ручным.

Зачем он нужен? Дело в том, что толстостенная труба, сваренная без снятия фаски, окажется ничем не прочнее тонкостенки. Шов, не проваривающий трубу по всей толщине, неизбежно окажется слабым местом.

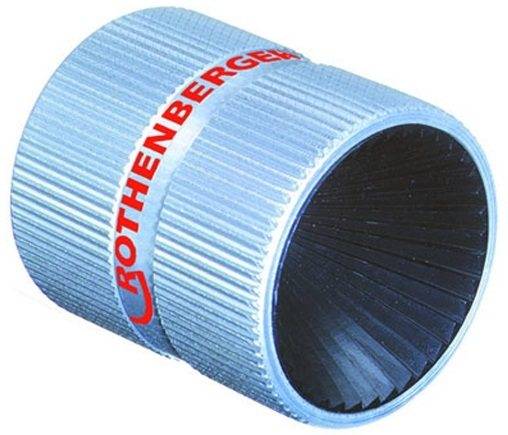

Простейший ручной фаскосниматель выглядит так

- Маркировка стальных труб содержит товарный знак или название производителя, размер трубы и марку стали. Она может быть нанесена клеймлением или несмываемой краской. Не ищите, впрочем, эту информацию на водопроводных трубах малых диаметров: согласно ГОСТ 10692-80 маркируется лишь труба диаметром от 159 миллиметров с толщиной стенки от 3,5 мм.

- Крепеж заводского изготовления для стальных водопроводных труб представляет собой оцинкованный хомут с резиновой прокладкой. Применение пластиковых крепежей тоже возможно; однако если труба зафиксирована хоть немного внатяжку — проживут такие крепежи недолго.

- Коэффициент шероховатости стальной трубы очень сильно меняется за время ее эксплуатации. При гидравлических расчетах для новой и чистой стальной трубы он берется равным 6, а для сильно заросшей ржавчиной — 200.

Резьбовое соединение стальных труб лучше всего герметизировать при помощи сантехнического льна, свинцового сурика и натуральной олифы; однако подойдет и лен с нитрокраской.

Сборка соединения после вентиля со сгоном в этом случае выглядит так:

- Заверните от руки на сгон контргайку и муфту;

- Кисточкой наносите незначительное количество краски на короткую резьбу сгона;

- По часовой стрелке подматываете резьбу тонкой прядкой чистого льна без соломы и мусора;

Наматывают прядь льна так. Не забудьте про краску

- Перед тем, как навернуть последний оборот подмотки, наносим по окружности прямо на подмотку еще немного краски. Немного!

- Аккуратно, стараясь не испачкаться, доматываем резьбу;

- Вкручиваем сгон в вентиль вначале рукой, а потом трубным ключом; при этом на последних оборотах обязательно придержите вентиль вторым ключом, чтобы не провернуть его;

- Подматываем резьбу на подводке со стороны сгона, противоположной вентилю, тем же способом;

- Сгоняем муфту на подводку; при несовпадении осей труб, возможно, придется делать это внатяжку. Затягиваем ее;

- Сгоняем контргайку, остановившись примерно за 10 миллиметров до муфты;

- Подматываем резьбу между муфтой и контргайкой с краской тем же способом, что и предыдущие резьбы;

- Затягиваем контргайку. Сделано!

Если нужно подключить автоматическую стиральную машинку, а вызывать сантехника не хочется, поможет седелка — фитинг для подключения отвода.

- Тщательно зачистите краску и ржавчину, добившись максимально гладкой поверхности трубы;

- Отключите воду и убедитесь, что давления в подводке нет;

- Подставьте под выбранное для отвода место таз или миску — некоторое количество воды в трубе есть наверняка;

- Просверлите отверстие в стенке трубы в том направлении, куда будет смотреть отвод;

- На короткое время включите воду, чтобы со струей вылетели стружки;

- Установите седелку так, чтобы отвод оказался прямо напротив отверстия в трубе;

- Установите вентиль. Желательно, чтобы стиральная машинка отключалась отдельно.

- Подключайте машинку и стирайте вволю.

Седелка существенно упростит отвод воды на новый сантехнический прибор или стиральную машинку

Характеристики труб

Размерные характеристики труб

Дн — (наружный диаметр) — измеряется в миллиметрах и регламентируется ГОСТами.

Дв — (внутренний диаметр) — измеряется в миллиметрах, или вычисляется арифметически:

Дв = Дн — 2хS

где S — толщина стенки в миллиметрах.

DN, Ду — (диаметр условного прохода) — условная величина внутреннего диаметра в миллиметрах или в дюймах. Основная размерная характеристика водогазопроводных труб, соединительных частей к ним и запорной арматуры.

Длина трубы — зависит от диаметра трубы, способа изготовления и завода производителя.

Масса одного погонного метра стальной трубы — вычисляется по формуле, определенной из опытных данных:

М = 0,02466 x S x (Дн — S)

где М — масса одного метра погонного трубы в килограммах, Дн — наружный диаметр трубы в миллиметрах, S — толщина стенки в миллиметрах.

В зависимости от толщины стенок металлические трубы подразделяют на:

- тонкостенные — с толщиной стенки до 3мм;

- толстостенные — с толщиной стенки более 3 мм.

Характеристики труб по прочности

Прочность — способность конструкции сопротивляться разрушению под действием напряжений, возникающих при воздействии внешних сил и условий среды эксплуатации.

Рраб — (рабочее давление) — наибольшее давление транспортируемой среды при рабочей температуре, при котором обеспечивается длительная работа труб и элементов соединения.

PN — (номинальное давление) — постоянное внутреннее давление транспортируемой среды, которое трубы и соединительные детали могут выдерживать в течение всего срока эксплуатации при температуре воды 20 °C.

Ру — (условное давление) — максимальное избыточное давление при температуре 20 ˚С, при котором обеспечивается длительная работа трубопроводов и элементов соединения.

Рисп, Рпр — (испытательное или пробное давление). Прочность труб, соединительных частей и арматуры проверяют пробным (испытательным), которое больше рабочего давления.

Максимальная и минимальная рабочая температуры. Как правило рабочая температура транспортируемой среды значительно отличается от температуры 20 ˚С. Изменения температуры должны учитываться при проектировании трубопроводов и металлоконструкций, так как может оказывать разрушительное влияние на материал трубы.

Прочность характеристики труб указывают в ГОСТ-ах или иных нормативных документах на каждый вид изделия.

Как производятся профильные изделия?

Для изготовления используют всего две технологических операции: прессование круглой заготовки, изготовляемой на прокатном стане, и сваривание ленточного профиля, формируемого на особом станке.

Причем первый способ сегодня практически не практикуется. Поскольку бесшовные стальные профильные трубы очень дороги по сравнению со сварными аналогами.

Технология производства бесшовного профильного проката предполагает следующие стадии технологического цикла:

- Изготовление горячекатаной трубы-заготовки круглой формы

- Прессование круглой трубы под квадрат, овал или прямоугольник

- Калибровку разогретой трубы на вальцах прокатного стана до нужных размеров.

Процесс производства сварных труб предполагает следующий набор технологических операций.

Заготовка из стального листа режется на мерные полосы – штрипсы и сворачивается в ленту. Лента заправляется в вальцы формовочной машины, деформирующей плоский лист в профильную заготовку. Стыковочный шов заготовки заваривают в особой камере, заполненной инертной средой.

Сварные трубы дешевы в изготовлении и обладают практически такими же прочностными характеристиками, как и бесшовный вариант. Ведь сварной шов ослабляет профиль лишь до 90-95 процентов от первоначальной прочности. К тому же, сварное производство трубы стальной профильной не предполагает критичной термообработки материала, изменяющей структуру ферритного зерна, что позволяет сохранить естественную пластичность стали.

Основным материалом, используемым для изготовления профильных изделий, является обычная конструкционная сталь. Кроме того, в производстве используют и легированные сорта стали.

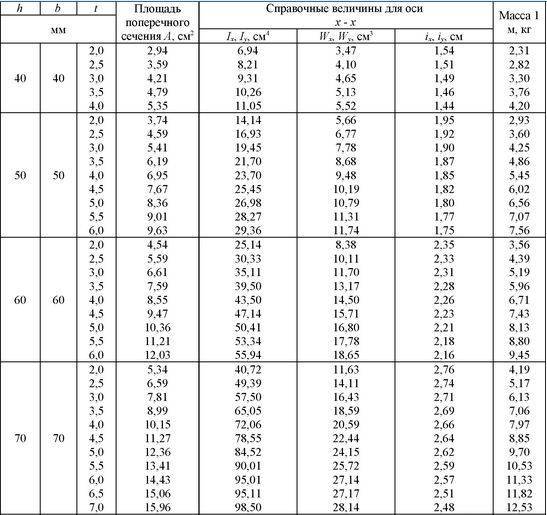

Сортамент стальных профильных труб

Сортамент профильного проката наполнен множеством изделий, сортируемых по таким параметрам, как:

- длина трубы

- габариты сечения профиля

- тип профиля.

Кроме того, классификацию профильных труб можно выстроить по таким параметрам, как марка стали и наличие или отсутствие факта финишной термообработки. Длина труб определяется ГОСТ 13663-86, который предполагает, что стальная труба профильная овального сечения, а равно и квадратного или прямоугольного сечения, выпускается в виде мерных отрезков с разбросом размеров от одного до двенадцати метров.

Габариты сечения профиля определяются ГОСТ 8642-68, согласно которому профильные стальные трубы квадратного сечения, а равно и прямоугольного сечения, разбиты на 36 типоразмеров с сечением от 6 на 3 миллиметра, до 90 на 32 миллиметра.

Тип профиля формируется в процессе изготовления трубы, по этому параметру весь прокат можно разделить на:

- Трубы профильные стальные прямоугольного сечения

- Трубы профильные квадратного сечения

- Трубы стальные овального сечения

Все вышеприведенные параметры, которыми характеризуется профильная труба стальная: размеры, габариты сечения, тип материала и так далее, в конечном итоге, влияют на прочностные качества, а от прочностных характеристик зависит область применения данных изделий.

Состав нефтепровода

Система для транспортировки нефти и нефтепродуктов состоит из множества компонентов:

- Линейные сооружения. К данной группе относятся запорная арматура, подъездные пути и вертолетные площадки, антикоррозийные сооружения, переходы и т.д.;

- НПС (или станции по перекачке нефти). Это сооружения, размещаемые вдоль трубопровода, они оборудуются электроприводным насосом, который может иметь скорость до 12 000 м3/ч. У каждой насосной станции в свою очередь имеются дополнительные объекты ‒ котельные, трансформаторные подстанции и т.д.;

- Тепловые станции, которые могут иметь теплоизоляционную защиту. Используют их в составе нефтепроводов для перекачки вязких продуктов.

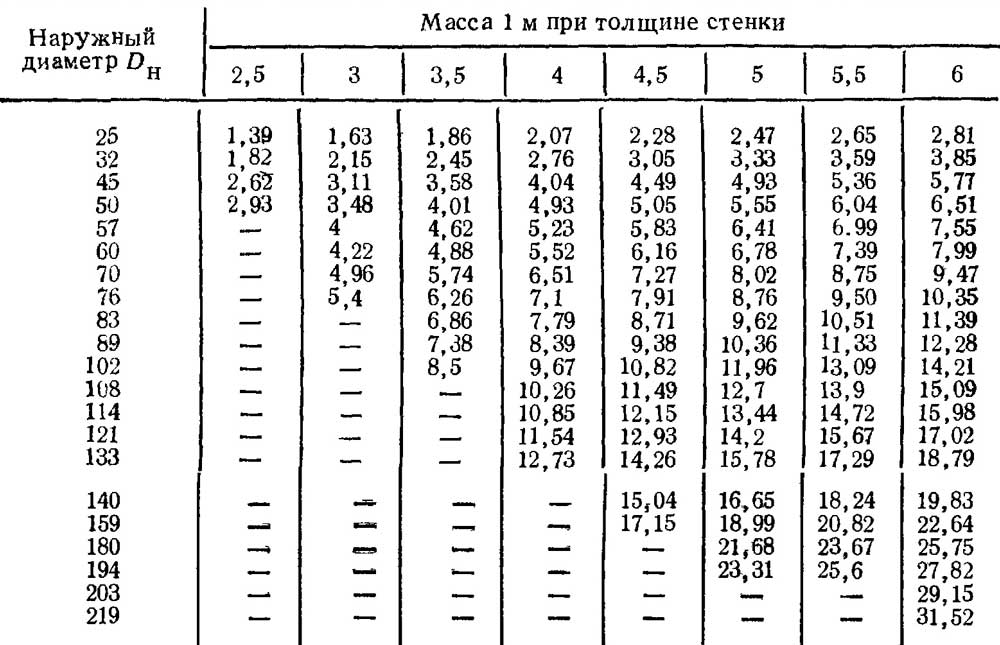

Классификация марок сталей и стальные трубы для ППУ изоляции

Для прокладки трубопроводов тепловых сетей и последующего нанесения тепловой изоляции пенополиуретаном (ППУ) преимущественно используются трубы из сталей 10 и 20. К основным характеристикам стали 20 можно отнести следующие показатели: — заменители данной марки стали являются стали 15 и 25, — по классификатору сталь 20 относится к качественной конструкционной углеродистой стали, — химический состав стали 20 – показатель по С составляет 0.17 – 0.24, Si – 0.17-0.37, Mn – 0.35-0.65, Ni – до 0.25, S и Р– до 0.04, Cr – до 0.25, Cu – до 0.25 и As – до 0.08. Для повышения коррозионной стойкости труб данного типа могут использоваться наружные и внутренние типы изоляции, к основным из которых относятся ВУС изоляция, ЦПИ изоляция и силикатно-эмалевые типы изоляционных покрытий. ППУ изоляция может наносится на все типы стальных трубопроводов (трубы электросварные, бесшовные, магистральные) как для коммунального хозяйства, так и для всех основных типов промышленности, включая сортамент нефтегазового сектора. Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и цифровым обозначением (СтО, Ст1, СтЗ, Ст10 и т.д.) Качественные углеродистые стали маркируются двухзначными числами, которые характеризуют среднее содержание включений различных металлов в стали в сотых долях процента: 05 ; 08 ; 10 ; 25 ; 40 и т.д. Буква Г в марке стали указывает на повышенное содержание Мп — например 14Г ;18Г и т.д. Автоматные стали маркируются обозначением буквой А (А 12, АЗО и т.д.). Инструментальные углеродистые стали маркируются буквой У (У8 ; У10 ; У12 и т.д.). В данной маркировке показатели содержания стали дается в десятых долях процента. Первые цифры марки обозначают среднее содержание углерода в стали (в сотых долях процента для конструкционных сталей и в десятых долях процента для инструментальных и нержавеющих сталей). Затем буквой указан легирующий элемент. Цифрами, следующими за буквой, — его среднее содержание в целых единицах. При содержании легирующею элемента менее 1,5% цифры за соответствующей буквой не ставятся. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной. Буквой Ш- особо высококачественной . Углеродистая сталь обыкновенного качества по ГОСТ 380-88 в зависимости от назначения делится на три основные группы: 1) А — поставляемую по механическим свойствам; 2) Б — поставляемую по химическому составу и 3) В — поставляемую по механическим свойствам и химическому составу. В зависимости от нормируемых показателей сталь каждой группы в свою очередь делится на категории по группам: 1) группы Л -1,2.3; 2) группы Б -1,2; и 3) группы В -1.2,3.4.5.6. Отечественная промышленность производит стали по трем группам следующих марок: 1) группы А — СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб; 2) группы Б — БСтО, БСт1, БСт2, БСтЗ, БСт4, БСт5, Встб; и 3) группы В — ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5. Обозначение марки легированной стали состоит из букв обозначений химических веществ, включенных в состав сплава металла. Цифры характеризуют средний показатель массы в составе сплава. В России используют следующие условные обозначения химического состава стали: А – азот, М – молибден, Ю – алюминий, Н – никель, Р – бор, Б – ниобий, Ф — ванадий, С – селен, В – вольфрам, Т – титан, К – кобальт, У – углерод, С – кремний, П – фосфор, Г – марганец, X – хром, Д – медь, Ц – цирконий. Важным показателем качества стали является ее раскисление. По степени раскисления стали классифицируются и соответственно производятся с характеристиками: 1) кипящая (КП); 2) полуспокойная (ПС); и 3) спокойная (СП). К перечню основных стандартов производства сталей относятся: — углеродистая сталь обыкновенного качества по ГОСТ 380-88, — углеродистая качественная конструкционная сталь по ГОСТ 1050-88, — сталь низкоуглеродистая качественная по ГОСТ 9045-80, — конструкционная сталь по ГОСТ 1414-75, — инструментальная углеродистая сталь по ГОСТ 1435-90, — сталь конструкционная низколегированная по 19281-89, — сталь конструкционная легированная по ГОСТ 4543-71, — качественная калиброванная сталь по ГОСТ 1051-73, — подшипниковая сталь по ГОСТ 801-78, — сталь арматурная низколегированная по ГОСТ 5781-82, — сталь инструментальная легированная по ГОСТ 5950-73, — высоколегированные стали и сплавы коррозийностойкие, жаростойкие и жаропрочные по ГОСТ 5632-72, — сталь конструкционная легированная высококачественная специального назначения по ГОСТ 11268-76.

Источник

Сортамент

Сортамент и стандарты рассматриваемой продукции относятся к числу важных факторов, которые необходимо учитывать при выборе этих изделий. Все их можно классифицировать на следующие группы:

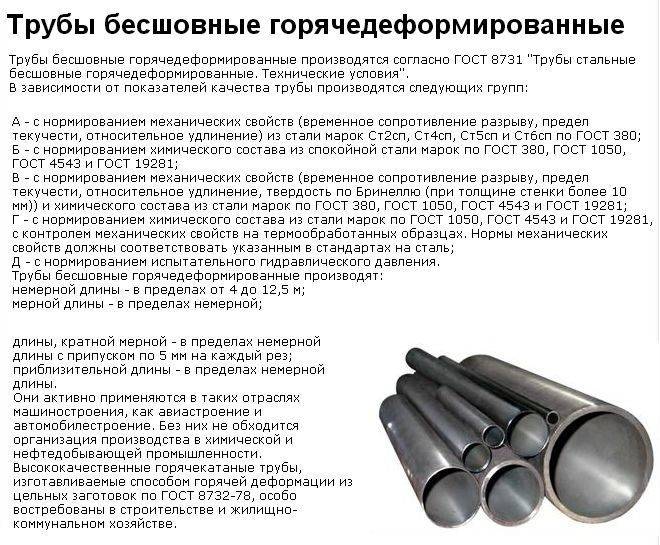

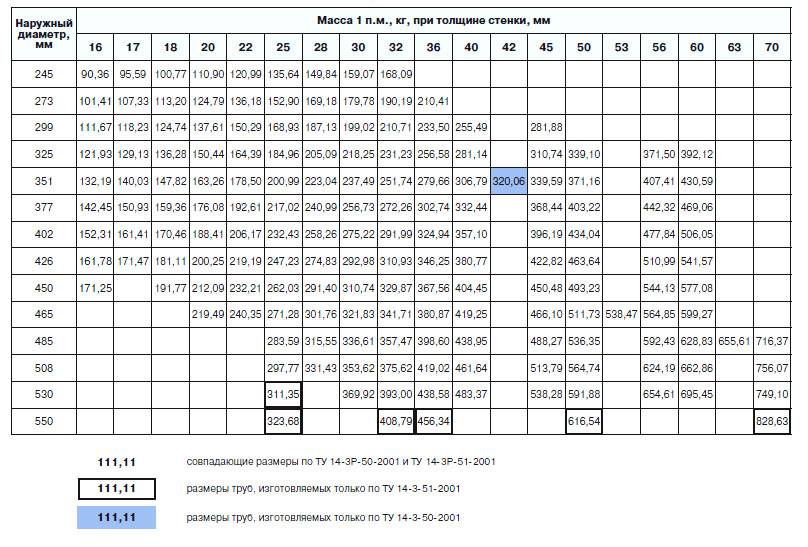

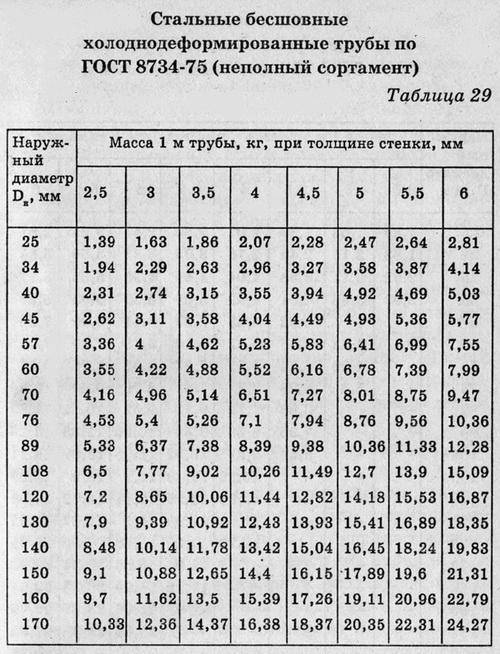

- Горячедеформированные бесшовные стальные трубы. Основным нормативным документом, требованиям которого они должны соответствовать, является ГОСТ 8732-78. Основу ассортимента образует продукция, диаметр которой находится в диапазоне от 20 до 550 мм. Толщина таких изделий не может превышать 75 мм. По весу они могут различаться, что определяется иными характеристиками.

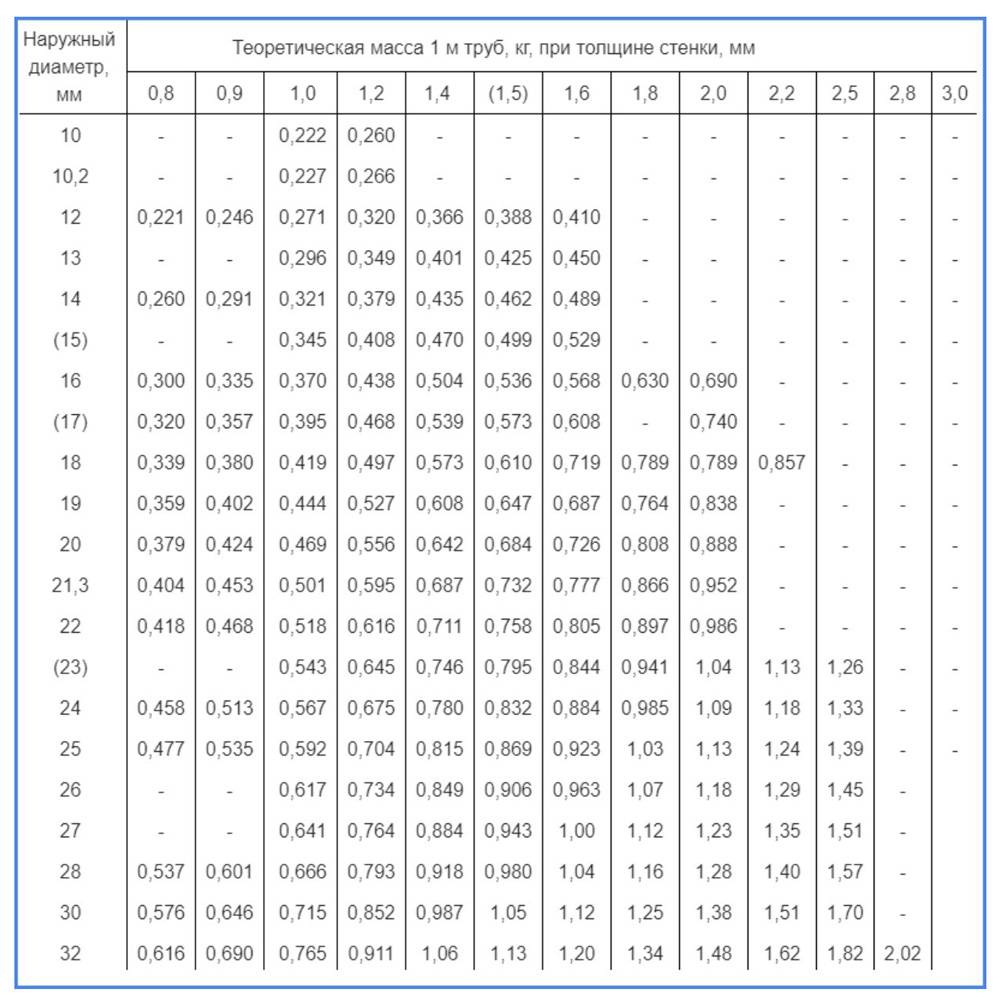

- Холоднодеформированные бесшовные стальные трубы. При их изготовлении ориентируются на ГОСТ 8734-75, который определяет основные характеристики, обязательные для подобной продукции. В сортаменте представлены конструкции, диаметр которых составляет от 5 до 250 мм. На основании положений государственного стандарта эти изделия могут быть классифицированы на четыре категории в зависимости от толщины стенок. В отношении их проявляется зависимость между толщиной стенок и весом. Поэтому с уменьшением массы стенок, уменьшается и сама их конструкция. В отношении рассматриваемых изделий предусмотрены особые допуски, которые определяют толщину и диаметр изделий.

Related Posts via Categories

- Фасонные части канализационных труб – важные кирпичики сети

- Диаметры канализационных труб – что производят и как используют?

- Уклон канализационной трубы – должен строго соблюдаться!

- Угол наклона канализационной трубы для внутренних и наружных систем

- Срок службы чугунных канализационных труб и методы его продления

- Промывка канализационных труб – устранение простых и сложных засоров

- Ремонт канализационных труб в квартире своими руками – это не проблема!

- Гофрированная труба канализационная – безупречная канализация!

- Канализационные трубы и фитинги – какие выбрать?

- Утеплитель для канализационных труб на улице – какой использовать?

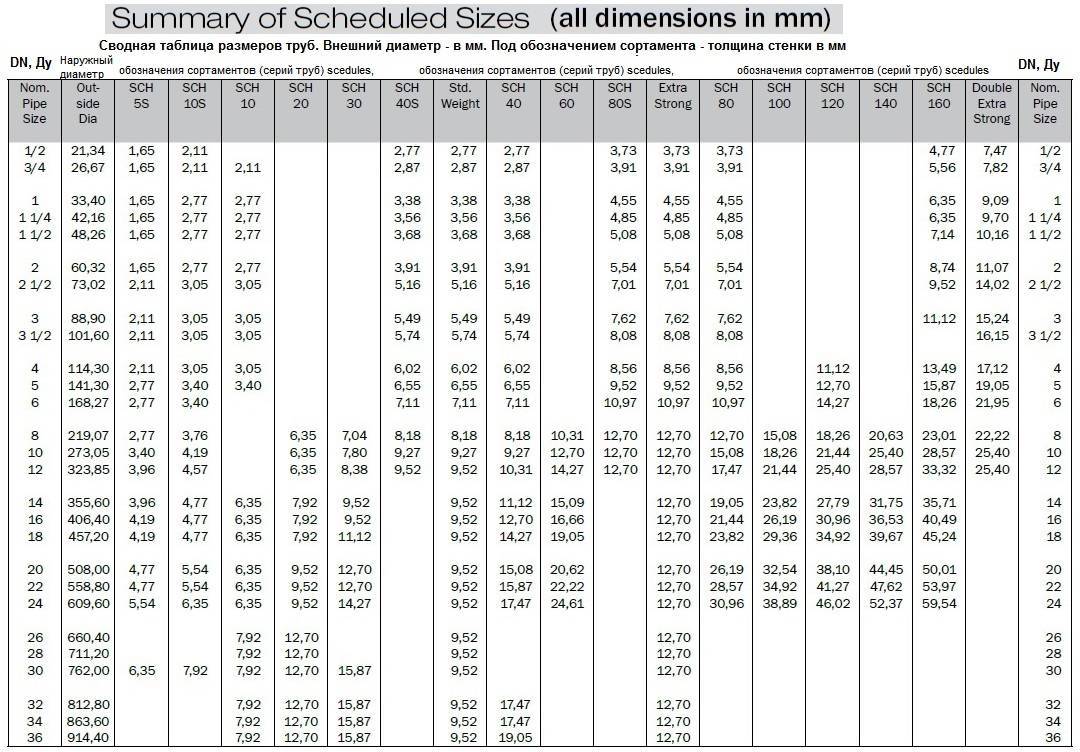

ГОСТы стальных труб продольного и спирального проката

Сортамент сварных стальных изделий зависит от типа шва, который стыкует края металлической заготовки, что определяет ГОСТ. Трубы электросварные с прямым швом определяются следующими нормативами: ГОСТ 10704-91, ГОСТ 8645-82, ГОСТ 8642-68, ГОСТ 8639-82.

Сортамент труб стальных со спиралевидным швом регламентируется ГОСТ 8696-74

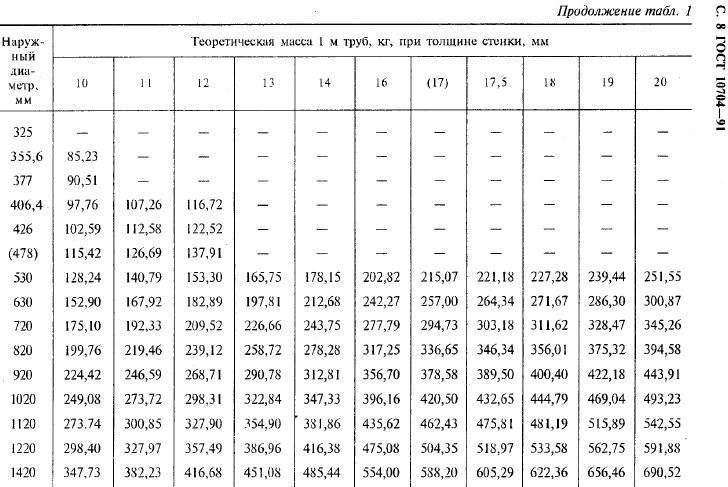

Труба стальная (ГОСТ 10704-91) выпускается диаметром 10-1420 мм. Толщина стенки изделия находится в промежутке 1-32 мм. ГОСТ 8645-82 регламентирует типоразмеры профильных труб с сечением прямоугольной формы размерами от 15х10 мм до 230х100 мм. Толщина изделий колеблется в переделах 1-20 мм.

Следующий норматив используется для металлических изделий овального сечения, размеры которых находятся в пределах 6х3-90х32 мм. Толщина стенки труб может находиться в рамках 0,5-2,5 мм. ГОСТ 8639-82 закрепляет технические параметры изготовления профильной трубы квадратной формы, размер сторон которой начинается от 10 мм и заканчивается 100 мм. Для таких изделий значения толщины находятся в промежутке 1-5 мм.

Сортамент труб стальных со спиралевидным швом регламентируется ГОСТ 8696-74. Он определяет типоразмеры для крупногабаритных изделий из стали круглого сечения. Размерный ряд находится в пределах 159-2520 мм. Толщина стенки для трубы сечением 159 мм составляет 3,5 мм, а для размера 2520 мм – 25 мм.

Трубы стальные электросварные прямошовные имеют очень широкую область применения

Особенности горячекатаных стальных труб по ГОСТ 8732-78

Сортамент горячедеформированных труб (ГОСТ 8732-78) включает изделия диаметром 25-700 мм с толщиной стенок 2,5-7,5 мм. Изготавливаются такие трубы из катаной, кованой или непрерывнолитой металлической заготовки, выполненной из легированной или углеродистой стали.

При значительном ее нагревании до высокой температуры, что зависит от марки стали, образовывается полый цилиндр, который имеет изначально неправильную форму. Данный процесс может осуществляться на прессах или станках для винтового натягивания. Заготовка проходит конечную формовку на вальцах, в результате чего круглая труба приобретает ровные очертания.

Металлический полый цилиндр нарезается на отрезки размером 4-12,5 – мерной или немерной длины. Согласно действующему ГОСТу трубы стальные бесшовные горячекатаного проката могут иметь несущественные расхождения в толщине стенки. Также стандарт определяет предельно допустимые отклонения в диаметрах бесшовных труб.

Главными преимуществами горячекатаных стальных труб являются прочность, надежность, устойчивость к температурным перепадам, долговечность и полная герметичность, что обеспечивается отсутствием шва.

Горячедеформированные трубы ГОСТ 8732-78 имеют диаметр 25-700 мм с толщиной стенок 2,5-7,5 мм

Цена стальной трубы бесшовной превышает стоимость сварных изделий. Однако цена вполне оправдана за счет высоких технологических характеристик. Трубы горячекатаного проката активно используются в нефтедобывающей отрасли, теплоснабжении, энергетике, газо- и водоснабжении, машиностроении и строительстве.

Особенности коммуникаций из стали

Основным материалом для изготовления ВГП труб является углеродистая сталь. Технология производства включает подготовку металлических заготовок, их формовку, а также выполнение шва путем электрической сварки.

Для монтажа зачастую используются два способа:

- с применением электросварного соединения;

- при помощи муфт и другого оборудования.

К положительным качествам ВГП коммуникаций относится прочность (превышающая показатели пластиковых и медных изделий), низкое линейное расширение, хорошая теплопроводность, устойчивость к высоким значениям давления, кислородная и газовая герметичность.

Срок службы изделий зависит от транспортируемого вещества.

Стальные трубы монтируются разными способами, для соединения без сварки используются фланцевые разновидности

Сортамент труб и область их применения

Наиболее широкое использование для технологических трубопроводов нашли трубы из углеродистых и легированных сталей, так как по сравнению с трубами из других материалов они более прочны и термически устойчивы.

Трубы из углеродистой стали применяют в технологических трубопроводах для транспортирования неагрессивных, малоагрессивных и среднеагрессивных продуктов при температуре не более 450° С. Трубы из легированных и высоколегированных сталей используют для транспортирования агрессивных продуктов при любой температуре, а также среднеагрессивных продуктов при температуре выше 450° С.

Сортамент, регламентированный ГОСТ на стальные трубы, включает трубы диаметром от 1 до 1620 мм с толщиной стенок от десятых долей до 75 мм.

По способу изготовления стальные трубы разделяются на сварные и бесшовные.

Бесшовные трубы являются наиболее качественными, поэтому их используют преимущественно для трубопроводов ответственного назначения, работающих под средним и высоким давлением.

Сварные трубы применяют для трубопроводов, работающих под низким и средним давлением; их широко используют особенно для трубопроводов с условным проходом свыше 400 мм.

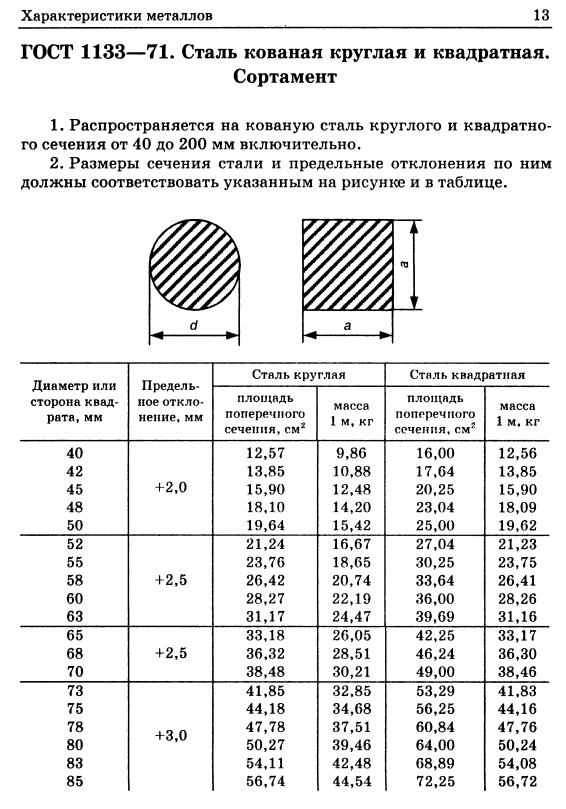

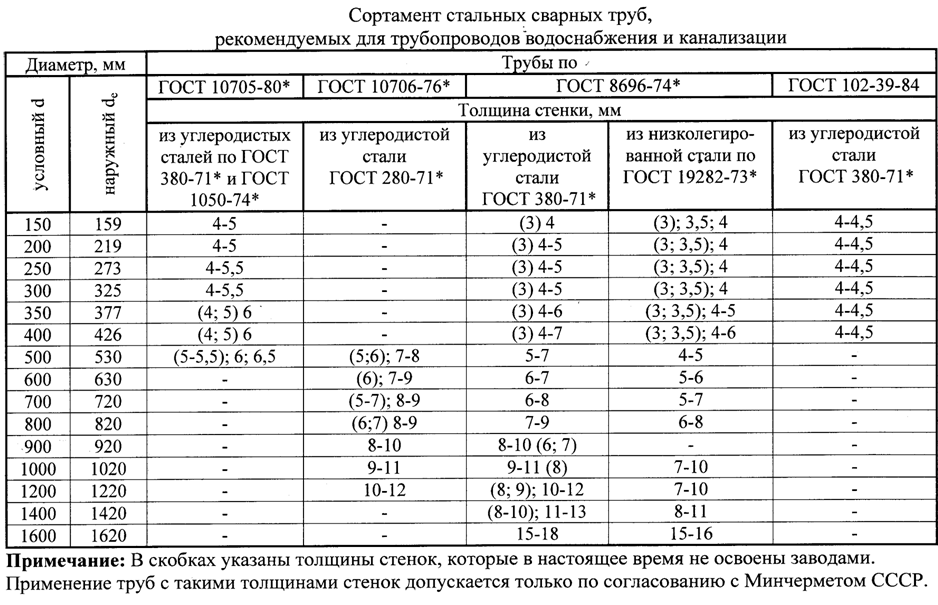

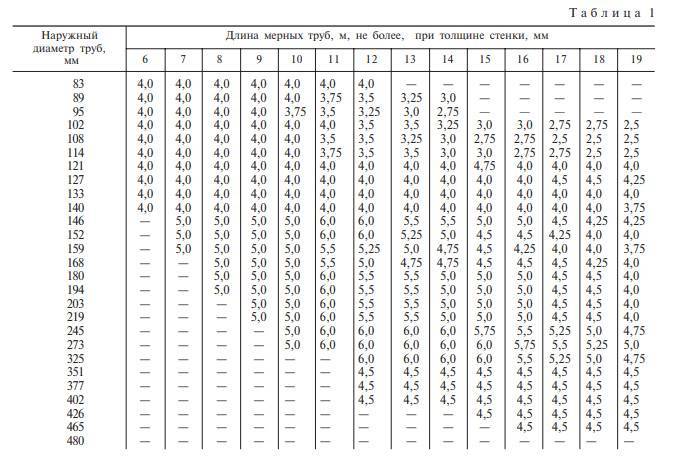

Основные характеристики стальных труб приведены в табл.3.

Отступления от размеров при изготовлении труб по толщине стенки и по наружному диаметру ограничены ГОСТом (табл. 4).

Для бесшовных труб овальность и разностенность не должны превышать допускаемого отклонения соответственно по диаметру и толщине стенки.

| Таблица 3 | ||||

| Сортамент труб для технологических трубопроводов | ||||

| Виды работ | ГОСТ или ТУ | Размеры труб | ||

| наружный диаметр, мм | толщина стенки, мм | длина, м | ||

| Трубы водогазопроводные | ГОСТ 3262—62 | 10,2-165 | 1,8—5,5 | 4—12 |

| Трубы водогазопроводные тонкостенные | ЧМТУ УКРНИТИ № 576—64 | 20,Я— 59,8 | 2,2—3 | 4-12 |

| Трубы электросварные | ГОСТ 10704—63* | 8-1620 | 1—14 | 1,5-18 |

| Трубы электросварные холоднотянутые и холоднопрокатные | ГОСТ 10707—63 | 5-76 | 0,5-3 | 1,5—8; 5 |

| Трубы электросварные со спиральным швом | ГОСТ 8696—62 | 426— 1220 | 4—12 | 10—18 |

| Трубы бесшовные горячекатаные | ГОСТ 8732—58** | 25—530 | 2,5-75 | 4—12,5 |

| Трубы бесшовные холоднотянутые и холоднокатаные | ГОСТ 8734—58 | 1—200 | 0,1—12 | 1,5—9 |

| Трубы бесшовные для установок высокого давления | ЧМТУ УКРНИТИ № 518-63 | 12—219 | 3-60 | 4,5 |

| Трубы крекинговые коммуникационные | ГОСТ 550—58 | 19—530 | 1,5—75 | 4-12,5 |

| Трубы бесшовные для паровых котлов и трубопроводов | ГОСТ 10803—64 | 10—465 | 2—60 | 3—12 |

| Трубы бесшовные горячекатаные из нержавеющей стали | ГОСТ 9940-62 | 76—325 | 4,5—28 | 1,5—10 |

| Трубы бесшовные холоднотянутые, холоднокатаные и теплокатаные из нержавеющей стали | ГОСТ 9941—62 | 5—120 | 0,3—12 | 1,5—7 |

| Трубы электросварные из нержавеющей стали | ГОСТ 11068—64 | 8-102 | 1—4 | 1,5—8 |

* Трубы по ГОСТ 10704—63 до ввода нового оборудования выпускают диаметром до 1420 мм.

**Трубы по ГОСТ 8732—58 для технологических трубопроводов применяют диаметром до 426 мм.

Бесшовные горячекатаные, холоднотянутые и холоднокатаные трубы выпускают также по ГОСТ 9567—60 с повышенной точностью по наружному диаметру. Такие трубы получили название прецизионных.

ГОСТ 10704 — 63 на электросварные трубы предусматривает возможность поставки труб с калиброванными торцами с наружным диаметром 426 мм и более.

Установлены три класса точности калибровки торцов труб: высокая, повышенная и обычная с допускаемыми отклонениями по наружному диаметру калиброванных торцов труб в пределах:

от ±1,5 мм до ±3,5 мм для труб с наружным диаметром от 426 до 720 мм,

от ±5 мм до ±7,5 мм для труб с наружным диаметром более 1220 мм.

1. Укажите область применения труб из углеродистой и легированной сталей.

2. Назовите две основные группы стальных труб (по способу изготовления) и укажите преимущества и недостатки этих труб.

3. Перечислите основные виды стальных труб (по табл. 3).

4. Укажите отклонения, допускаемые в размерах труб, и их. предельные значения?

Все материалы раздела «Изделия» :

● Сортамент труб и область их применения

● Технические требования к стальным трубам

● Сортамент труб технологических трубопроводов по нормалям машиностроения

● Отводы крутоизогнутые и гнутые

● Фланцы

● Тройники, переходы и заглушки

● Опоры, подвески и опорные конструкции

● Компенсаторы

● Трубы и детали трубопроводов из цветных металлов и их сплавов

● Трубы и детали трубопроводов из чугуна и специальных сплавов

● Трубы и детали из пластмасс

● Трубы и детали из стекла, ситалла, фарфора, керамики, аитегмита и фанеры

● Трубы и детали гуммированные, биметаллические и с лакокрасочными покрытиями

● Трубы и детали футерованные и эмалированные

● Назначение, классификация и выбор арматуры

● Приводная и самодействующая арматура

● Условные обозначения и отличительная окраска арматуры

● Крепежные изделия, прокладочные и уплотнительные материалы