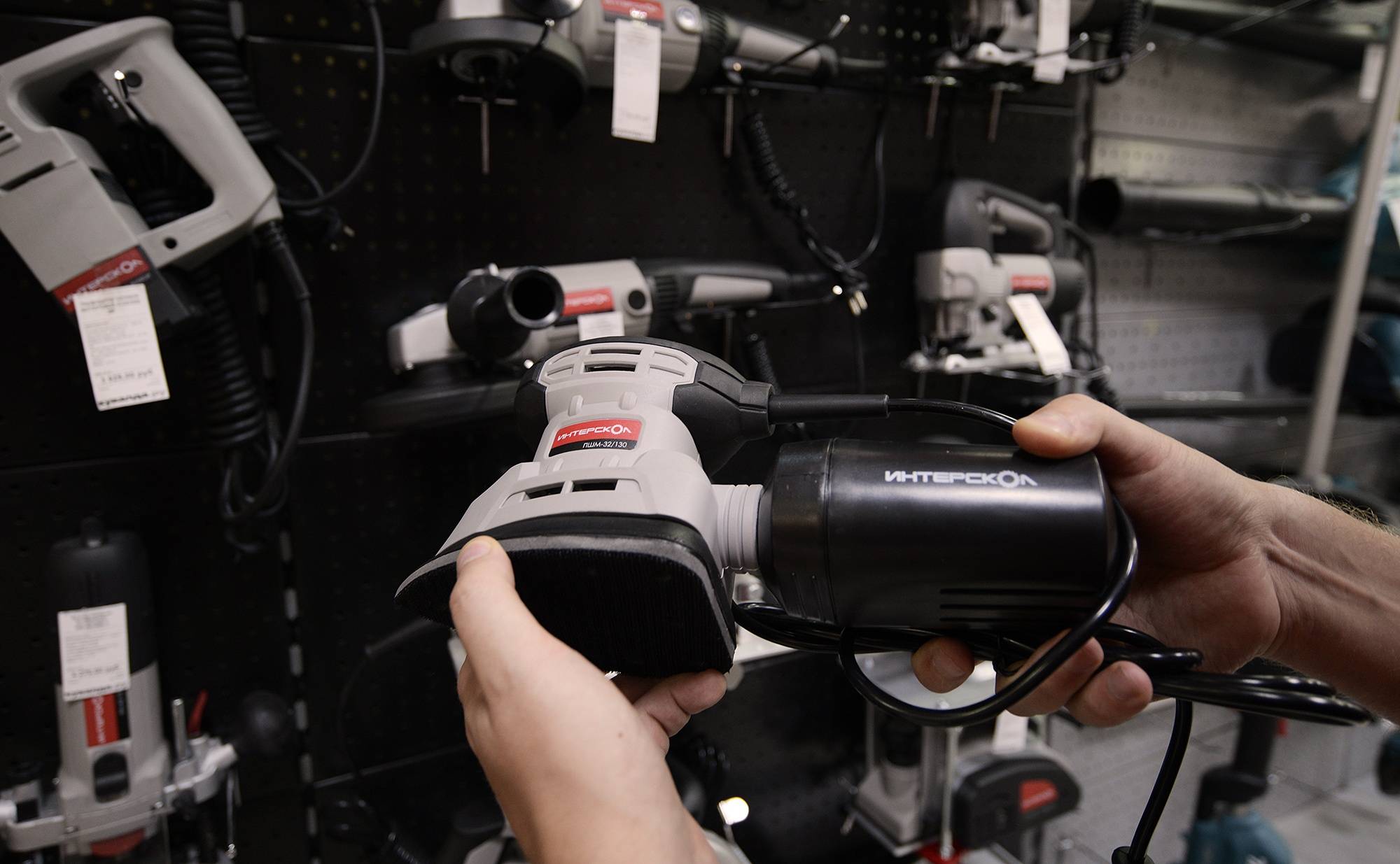

Дельтавидные виброшлифмашины

Особенность этого инструмента — компактный легкий корпус — масса инструмента до 1 кг; шлифовальная подошва дельтавидной формы, из-за которой эти машинки называют «утюг». Мощность электродвигателя до 300 Вт. Шлифовка в труднодоступных местах осуществляется за счет того, что треугольная подошва совершает быстрые колебания с небольшой амплитудой. Оснастка(шлифлисты) на этот инструмент продается не везде и стоит дороже шлифленты на бумажной основе или шлифовальных кругов.

С помощью дельтавидной шлифмашинки выполняется тонкое шлифование выступов, глухих углов, кромок, профилей, зачистка выступившего клея, обработка предметов с небольшими деталями и сложных поверхностей.

Дельтавидная виброшлифмашина — особенно хороша в столярных работах, изготовлении мебели, лестниц, при автомобильных кузовных работах, используется как основной инструмент, так и в дополнение к эксцентриковым или виброшлифмашинам.

Использование виброшлифовальных машин

Эти шлифмашины лучше всего подходят для придания различным основам гладкости. Применяются в чистовой отделке с такими материалами, как камень, пластик, дерево, окрашенные и лакированные поверхности. В быту использование таких шлифмашин можно встретить не часто, в основном, они применяются для отделки больших поверхностей мастерами профессионалами. Для сбора пыли, неизменно образующейся при шлифовке, у этих шлифмашин может быть предусмотрена функция подключения к пылесосу. Шлифовальный материал, крепящийся на подошве машины, имеет отверстия, через которые пыль собирается в пылесборник или в пылесос. Количество оборотов регулируется, в результате чего шлифмашины могут применяться для разных видов обработок.

Как правильно выбрать

При выборе шлифленты важно обращать внимание на такие критерии, как размерные характеристики изделия, основа и материал абразива

Размер шлифовальной ленты

Размерные характеристики изделия подбираются с учетом того, на какой модели шлифмашины планируется его использовать. Рекомендуемые параметры ленты указаны на любом инструменте. Правильно подобрав длину и ширину изделия можно качественно обработать материал.

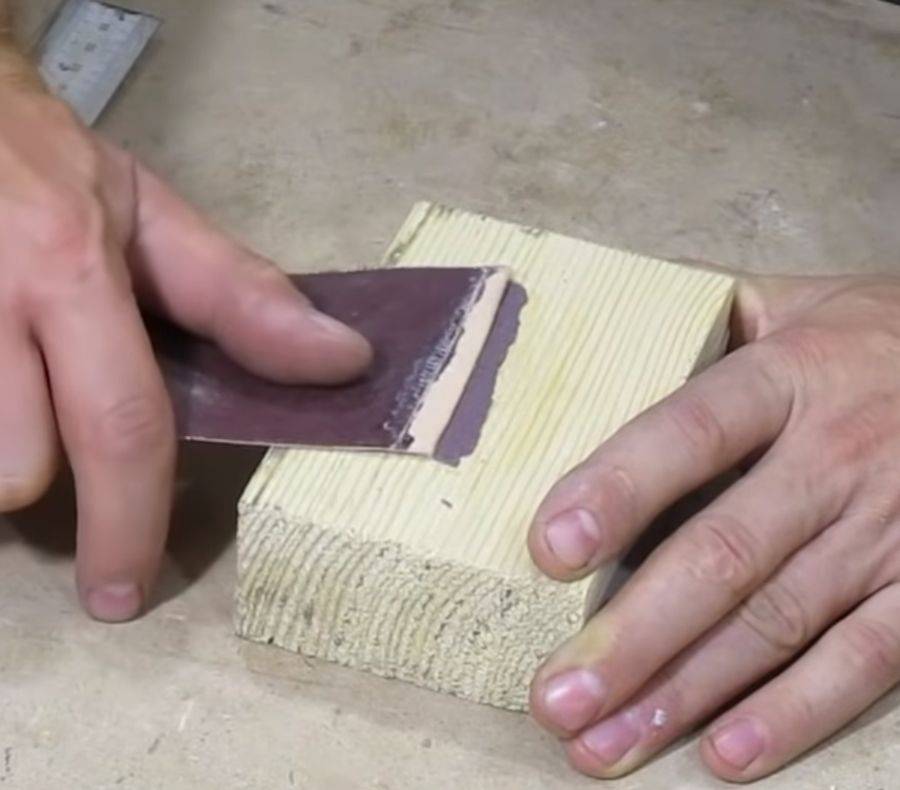

Один из самых простых способов измерения параметров — использование имеющейся ленты, которая осталась на шлифовальной машинке либо другом инструменте. Старую, изношенную ленту отрезают поперек. Место среза обязательно должно быть ровным. Далее измеряют длину и ширину изделия. Таким образом, можно не ошибиться при выборе новой шлифленты.

Гранатовый песок считается высокопрочным абразивом, которым можно обрабатывать деревянные детали

Основа шлифовальной ленты

Основную часть абразивного инструмента производят на основе тканей, которые отличаются по составу и степени жесткости. В продажу поступают шлифленты:

- С жесткой полиэфирной основой. Данным видом абразива можно выполнять черновую шлифовку и обрабатывать материалы из твердых пород дерева.

- С гибкой основой. Этот вид изделия подходит для финишной шлифовки. Абразивом можно пользоваться при обработке алюминия/металла и стальных поверхностей. В ходе работы мастер использует ручную ленточную шлифмашину либо станок.

- С полиэфирной основой. Применяются для плоской обработки металлической поверхности.

Ленты с плотной бумажной основой относятся к категории универсальных абразивов, которые используют работники мебельных фабрик и других компаний деревообрабатывающей промышленности. Изделие применяют для промежуточной и завершающей обработки изделия, изготовленного на основе натурального дерева, а также МДФ, ДСП.

Благодаря специальным пылеотталкивающим присадкам предотвращается засаливание абразива и продлевается срок эксплуатации.

Материал абразивного зерна

Приобретая шлифленту, важно обращать внимание не только на размерные характеристики, но и на материал, который напыляют на основу. Производитель использует в качестве напылителя:

- крошку оксида алюминия;

- карбид кремния;

- гранатовый песок, такое напыление предназначено для шлифования конструкций из дерева;

- керамический абразив, подходящий мастерам, которые выполняют обработку деревянных поверхностей;

- цирконат.

Шлифлента для шлифмашинки с оксидом алюминия предназначена для строгания, зачистки, черновой и чистовой обработки всех видов древесины.

Карбид кремния обычно используют для чистовой обработки, поскольку он обеспечивает стабильную и равномерную резку. Он тверже и острее оксида алюминия, поэтому скорость резки остается неизменной в течение всего срока службы ленты. Карбид кремния способен удалить материал без чрезмерного тепловыделения. С помощью такой ленты можно проводить обработку стабилизированной древесины.

Цирконат относится к наиболее агрессивным и прочным абразивам. Лента с напылением из цирконата используется для шлифования и полировки тяжелых металлов, обработки поверхностей из древесины.

Чем лучше шлифовать шпатлёвку

Друзья, мне нужно будет отшлифовать стены, покрытые очень твердой шпатлевкой (Пуфас). Поскольку площадь стен метров 400, делать это вручную застрелишься. Я хочу выбрать шлифовальную машинку, которая, с одной стороны, должна быть достаточно мощной, чтобы справиться с твердым Пуфасом, а с другой стороны, позволит выполнить «финишную» шлифовку, очень аккуратную, без полос и ям.

Что для этого лучше:

- Вибрационная шлифмашина типа Makita B04554, 160Вт или

- Эксцентриковая шлифмашина типа Makita BO5021, 260 Вт?

У меня пока нет опыта работа с шлифмашинами, поэтому, пожалуйста, сориентируйте меня и по значению мощности, и по типу конструкции. Буду очень благодарен за советы.

Отредактировано GRANTES 13.06.16.

Ни разу не видел чтобы шлифовали стены машинками. Всегда ручными терками , поэтому и ям не бывает ))

В общем, в представительстве Макита горячо рекомендуют для моих целей эксцентриковую шлифмашину. Про вибрационную говорят, что она снимает по крупинкам, и большие площади ей обрабатывать слишком долго. Так что возьму, наверное, модель BO5021. А вручную 400 м^2 Пуфаса пусть обрабатывают энтузиасты. У них сил и времени побольше.

От любой машинки через полчаса руки отвалятся. Самое производительное из того, что видел, это прямоугольная площадка в дырочку с двумя прикреплёными стандартными шлиф. сетками. К площадке крепится на шарнире длинная палка. Очки, кепку, респиратор и вперёд! Руки не устают потому, что нет необходимости постоянно держать их высоко. Производительность возрастает в несколько раз, особенно при шлифовке потолка.

Да ладно, макитка 5021 весит 1.4 кг. Это ж разве много? А потолок мне обрабатывать не нужно, только стены. Я единственное о чём беспокоюсь, так это хватит ли мощности 260 Вт для шлифовки твердой шпатлевки. Any ideas?

Если долго работать на уровне плечь и выше, то покажется много. Да и на четыреста квадратах твёрдого Пуфаса может не хватить ресурса ЭШМ среднего уровня, вполне.может срасходываться и пара штук.

Дома шлифовал ветонит кр с пом Kress RSE 300 Ям не нарыл, машинка жива, правда, при работе в углу протёр мешок Жизнь она хорошо облегчила во время ремонта.

Для шлифования шпатлёвки лучше всего выбрать FESTOOL PLANEX. Окупится за пару кв. километров. Наверное.

Во первых у ЭШМ производительность ниже, чем у вибрационной.Во вторых личный опыт показывает, что вибрационную машинку можно применить при шлифовке строительных шпаклевок- применял Интерскол, конечно не 400 кв.метров.Но стены гаража я зачистил где -то за час.Результат-отлично.Но правда и шпаклевал я сам, борозд и рисок практически не было.Так немножко по границам шпателя.

To vak Спасибо, что поделились опытом. Макита близка по характеристикам к Вашему Крессу, так что буду надеяться на лучшее.

To Брейгель Отличная вещь, но в моем случае неоправданно дорогая. Я ведь не профессионал.

Честно говоря, я тоже очень в этом сомневаюсь. По своему опыту понял что орбиталка куда более производительна. Для больших площадей взял бы всетаки с тарелкой 150мм. макитой 2051 шлифовал шпаклевку, краску, штукатурку — нормал, но есть риск наделать пологих волн. Шкурку ставил серую, с красной на таких покрытиях обанкротишся.

Почему-то Фиолентовская МПШ кажется более подходящей. Однажды пробовал орбиталкой — ерунда получилась. Платформа маленькая, чуть сильнее краем нажал — яма. Не вывести ей плоскость. Проще и быстрее ещё пару слоёв финишной шпатлёвки положить и руками отшлифовать.

Никогда не видел отделочников-профессионалов шлифующих машинками, а уж у них-то время — деньги.

Так и делают, там сям подмажут и тёрочкой с широкой платформой зашлифуют.

Совершенно верно.Плоскошлифовалкой трудно испортить поверхность.

Фигня это все. то, что доктор прописал.

in my humble opinion

Макита BO-3700 Весь дом себе такой отшлифовал.

Наверняка суперудобный в обращении девайс. Но соответствующая. А еще ведь и пылесос нужен.

in my humble opinion

ломастер написал : так и делают, там сям подмажут и террочкой с широкой платформой зашлифуют.

Грустно это. Некогда «профессионалам» калькулятор даже в руки взять — шпатлевать и тереть надо.

Можете подсчитать при разных условиях оплаты труда и стоимости ремонта, производительность при ремонте квартиры выростает примерно в 6 раз. Практический случай, причем ребята не первый год работали и машинки разные были. ЗЫ Это не попытка рекламы, просто должно уже в головах что-то поменяться у профессионалов. Времени много прошло и занавеса железного давно нет, а все также — «подмажут . терочкой зашлифуют».

голоса

Рейтинг статьи

Виды основ наждачной бумаги

Наждачная лента для шлифмашины – это самый востребованный абразив. В народе ее называют шкурка, так как раньше для шлифования использовали акульи шкуры. Она так же, как и лента, имеет свою основу. Стоит подробнее ознакомиться с самыми распространенными основами шкурки.

- Бумага. Это самый часто встречающийся и экономичный вид основы. Такую бумагу пропитывают полимерами для придания ей прочности и устойчивости к истиранию или разрыву. Но для интенсивного использования она не рекомендуется.

- Ткань. Это эластичная основа, легко принимающая форму изделия. Она более устойчивая, у нее большой срок эксплуатации, но абразив может крошиться при натяжении. Тканевая основа шкурки прочная и устойчивая к влаге. Ее применяют при интенсивной работе с различными типами древесины.

- Фибра. Она используется для обработки твердых материалов.

- Комбинированная. Это сочетание ткани и бумаги, на которую нанесен абразив. Данная основа сочетает в себе полезные свойства бумажного и тканевого полотна. Она устойчива к изгибам, истиранию и влаге. Такая основа имеет высокую стоимость.

Разновидности лент

Что касается сопоставимости со станками, то выделяют узенькие ленты и широкие. Соответственно, они подходят для совместимого гнезда посадки. Вобщем, есть и универсальные станки, в каких несущие механизмы позволяют корректировать ширину захвата абразива. Различается лента шлифовальная и на манер применяемого в базе материала. В большинстве случаев применяется ткань и бумага, хотя спецы для особенных целей используются комбинированные и полиэстеровые абразивы. Относительно рабочих свойств, большее значение имеет само шероховатое покрытие, которое и делает ленту абразивной. Обычно на поверхность базы наносят карбид кремния либо электрокорунд. 1-ый вариант оптимален в отношении надежности, износостойкости и механического воздействия, увы плохо сказывается на структуре смежных деталей станка. Кремний может разрушать поверхности металла. Что касается электрокорунда, то Данный материал неплох собственной электромеханической защитой, что принципиально в определенных критериях эксплуатации, однако в роли абразива как такого он далековато не очень подходящий вариант.

Ленты для шлифовальных машин

Они занимают одну из самых распространенных ниш в сфере абразивных расходников. Одними из главных преимуществ является их удобство в использовании и сравнительная эффективность при работе. Существует отдельный класс шлифовальных станков – специальных ручных гриндеров, использующих шлифовальные ленты в качестве абразива.

Наждачная лента для шлифмашины

Наждачная лента для шлифовальной машинки является самым востребованным абразивным материалом для обработки различных материалов. Основа, на которую распыляется абразив, может быть выполнена из нескольких видов изделий:

- Бумажная основа для абразива – самый распространенный вид, который является привлекательным ввиду своей экономичности. Бумага пропитывается полимерами, делающими ее устойчивой к истиранию, разрыву, износу. Однако для интенсивной работы она не подходит.

- Тканевая основа для абразива отличается большей устойчивостью к износу и имеет более долгий срок эксплуатации. Полотно хорошо удерживает абразивную крошку, эластично и влагоустойчиво. Возможно его использование в интенсивной работе с мягкими и плотными материалами типа древесины.

- Тканево-бумажная – это комбинированный вид, сочетающий в себе преимущества тканевой и бумажной основ – стойкий к изгибу, истиранию, влиянию влаги.

Шлифовальная лента для шлифмашины

Они небольшие по размеру, в комплекте к ним часто идут ленточные абразивы, разрабатывающиеся под определенные модели. По ширине бывают широкими и узкими. По виду применяемого материала это могут быть материалы бумажные и тканевые, для особых целей используются комбинированные и полиэстеровые абразивы. В качестве добавок, усиливающих абразивные свойства ленты, используют карбид кремния и электрокорунд.

Шкурка для ленточной шлифовальной машины

Шкурка для ленточной машинки имеет, как и лента, свою основу. Вещество основы разное, и чаще всего это:

- Бумага – экономичный материал, но она недостаточно прочна, уступает по водостойкости тканевой основе.

- Ткань – ее эластичность является одновременно и преимуществом, и недостатком. Позволяя легко принимать форму изделия, абразив крошится при сильном растяжении. Отличается прочностью и влагостойкостью, дорогая.

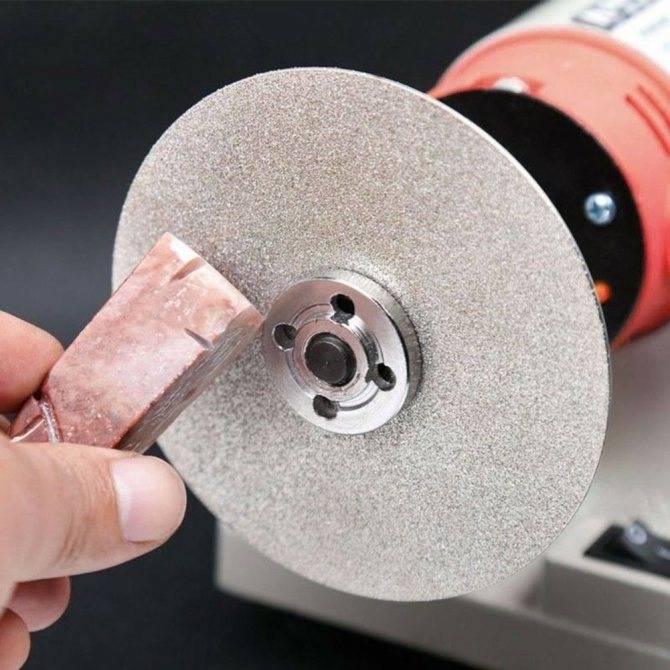

- Фибра – зачастую используется для дисковых пил, применяется при обработке твердых материалов.

- Комбинированная основа – симбиоз ткани и бумаги с нанесенным абразивом. Очень дорогой материал.

Абразив на основу может наноситься несколькими способами:

- Способ открытой насыпки – позволяет покрыть 60% поверхности основы.

- Способ закрытой насыпки – позволяет покрыть 100% поверхности основы.

- Механический способ.

- Электростатический способ – с помощью электромагнитного поля.

Чем тверже зерна, тем для более глубокой обработки подходит абразив. Если он мягкий, то используется преимущественно для выравнивания и полировки. По убыванию величины жесткости зерен абразива расположились следующие вещества и соединения: алмаз, гранат, кварц, окись алюминия, карбид кремния, электрокорунд.

Makita 9404

Основные характеристики:

- Мощность — 1010 Вт;

- Скорость ленты — 440 м/мин;

- Лента — 610×100 мм;

- Вес — 4.7 кг.

Корпус и эргономика. Шлифовальная машина этой марки имеет прямоугольную платформу и две рукоятки из прочного пластика, позволяющие легко перемещать инструмент по поверхности обрабатываемой детали. Вес 4,7 кг не вызовет больших затруднений в процессе работы.

Особенности конструкции. Модель оснащена системой быстрой замены и автоматической центровки абразивной ленты размером 610х100 мм. Ее положение легко регулируется, что позволяет выполнять шлифовку вблизи стен и прочих препятствий. На станине есть подложка из пробки и графита, обеспечивающая плавность хода, снижение шума и вибрации. Предусмотрена быстрая замена щеток электродвигателя без разборки корпуса. Силовой кабель длиной 5 метров не ограничит движения мастера внутри мастерской.

Функционал и возможности. Машина развивает внушительную мощность 1010 Вт. Для обработки различных материалов можно плавно изменять линейную скорость вращения в пределах от 210 до 440 м/мин. На случай длительной монотонной работы предусмотрена кнопка фиксации пусковой клавиши. Есть возможность подключения к пылесосу.

Комплектация. В стандартный набор кроме инструмента входит абразивная лента, пробковая и графитовая пластины, фирменный мешок-пылесборник.

Плюсы Makita 9404

- Высокая производительность.

- Регулировка скорости.

- Возможность работы вплотную к стене.

- Приемлемый вес.

- Удобные рукоятки.

- Быстрая замена ленты, графитовой подкладки и угольных щеток.

- Надежная конструкция.

Минусы Makita 9404

- Нет плавного пуска и стабилизации скорости под нагрузкой.

- Ненадежное крепление мешка.

- Стоимость.

Makita 9403

Основные характеристики:

- Мощность — 1200 Вт;

- Скорость ленты — 500 м/мин;

- Лента — 610×100 мм;

- Вес — 5.9 кг.

Корпус и эргономика. При небольших габаритах эта шлифовальная машина из-за разумных предпочтений изготовителя к использованию металлических деталей обладает внушительным весом 5,9 кг. Это вызывает некоторые трудности при работе на весу, зато не требует дополнительного нажима при обработке горизонтальных поверхностей. Изделие оснащено двумя ручками, одинаково удобными для захвата как с правой, так и с левой стороны.

Особенности конструкции. У данной модели стальная платформа имеет накладки из пробки и графита, что облегчает скольжение шкурки, гасит вибрационные и звуковые волны.

Платформа Makita 9403.

Уплотнение вала лабиринтного типа надежно защищает подшипники от загрязнения. Патрубок для подключения пылесоса или закрепления пылесборника легко разворачивается в любую сторону. Длины кабеля 5 метров хватает для свободного перемещения внутри мастерской.

Функционал и возможности. Машина обладает высокой мощностью 1200 Вт и развивает оптимальную линейную скорость движения шкурки 500 м/мин. Она использует ленту шириной 100 мм и длиной 610 мм. Регулировки частоты вращения не предусмотрено, поэтому данная модель больше приспособлена для шлифования однородных поверхностей большой площади.

Комплектация. Изделие поставляется в картонной коробке с установленной шлифлентой в полностью готовом к работе состоянии.

Плюсы Makita 9403

- Высокая мощность.

- Эргономичные рукоятки.

- Кнопка фиксации пуска для длительной работы.

- Низкий уровень вибрации и шума.

- Двойная изоляция токоведущих элементов.

- Надежность.

Минусы Makita 9403

- Одна скорость без плавного пуска и системы стабилизации числа оборотов.

- Большой вес.

- Высокая цена.

Насадки на дрель для полировки автомобиля

Каждому владельцу автомашины хочется, что бы что бы автомобиль был привлекательным не только внутри, но и снаружи. Для этого за ним нужно ухаживать, полировать и не только кузов, но и фары, стекло, диски. Полировка кузова, например, имеет не только эстетический эффект, но и защищает верхний слой эмали от преждевременного износа и разрушения, полировка фар нужна для улучшения излучающей способности ламп.

Поэтому, для опытного автомобилиста такого вопроса, полировать или нет свое авто даже не существует. Обработка поверхностного слоя кузова предотвращает появление преждевременных трещин, которые приводят к разрушению поверхностного слоя, а затем к коррозии. Это как профилактика заболевания,которую легче предупредить, чем потом долго лечить. Главное, это правильно подобрать насадку на дрель для полировки автомобиля и грамотно применить ее.

Виды насадок для полировки авто

Насадки на дрель для полировки автомобиля это насадки для полировки кузова, для полировки дисков, для полировки фар и для полировки стекол. В принципе, для проведения работ, насадок должно быть несколько. Их применяют последовательно, одну за другой, от более жесткой до более мягкой.

Для полировки кузова насадки применяются двух видов: для предварительной полировки и окончательной. В зависимости от этого применяется материал рабочей поверхности насадок. Например, для предварительной полировки лучше применять абразивную, которая предназначена для восстановление поверхности, удаляя небольшие трещины, сколы на кузове.

Их обрабатывают сначала при помощи наждачной бумаги или абразивной полироли. В основном насадку на дрель для полировки металла применяют в автомастерских, так как без опыта таких работ можно снять лишнюю толщину. Её желательно также применять только при необходимости.

Насадка с дрелью для грубой обработки

Окончательную полировку называют также защитной или мягкой. Этот вид насадки для полировки кузова на дрель для ухода доступен каждому и он используется для того, чтобы верхний слой краски сделать более долговечным. Это круги из шнура, обтянутого кожей или плоские войлочные круги. Для окончательной обработки в основном применяются круги из кожи, она более мягкая,и из овчины. Также применяются войлочные насадки для полировки кузова на дрель.

Полировка автомобиля окончательная.

Насадки на дрель для полировки авто бывают разной твердости. Применятся также и поролоновые круги, но мелкоячеистые. По форме насадки бывают круглые и в виде лепестков, а также ребристые и плоские. При их помощи устраняются различные дефекты, как ,например, микротрещины на поверхности кузова авто, ретушируют потускневшие места. В зависимости от вида работ выбирают соответствующую насадку.

Виды насадок для полировки кузова авто.

Один из советов: применять вместо дрели болгарку не рекомендуется, так как дрель имеет лучшее переключение скорости, а болгарка не имеет

Ее можно применять для полировки кузова, но с осторожностью, но для полировки фар и стекла вообще применять болгарку нельзя. Поэтому нужно все таки использовать дрель с диапазоном скорости от 1300 до 1800 оборотов в минуту

Начинать полировку лучше с багажника.

Подготовка к работе

Что ж, состояние фар автомобиля вызывает массу нареканий, а полировка все же оказалось делом необходимым? В этом случае неизбежно встает вопрос: стоит ли произвести процедуру своими руками, или же лучше будет доверить это дело опытному мастеру? Безусловно, у второго варианта есть масса преимуществ. К примеру, не придется самостоятельно приобретать инструменты, насадки и жидкости, которые необходимы для проведения процедуры. Помимо прочего, в этом случае вся работа займет минимум времени, поскольку опытный мастер знает, как работать правильно и достичь необходимого эффекта быстро.

Тем не менее не все хотят платить за работу постороннего человека, который согласится отполировать линзы. Кроме того, своими руками работать гораздо интереснее, а полученный опыт можно применять и впоследствии, экономя тем самым немало средств на оплату услуг автосервиса. Только в этом случае стоит учесть, что грамотный подбор материалов — это залог того, что процедура пройдет без особенных затруднений, а результат станет удовлетворять ожиданиям.

Первый и крайне важный момент — это необходимый инструмент. Действительно, полировка производится при достаточно частых и активных движениях, которые попросту невозможно произвести при помощи руки, сколько бы об этом ни твердила реклама полиролей. По этой причине инструмент должен производить вращения на высокой скорости и быть устойчивым к высоким нагрузкам в течение продолжительного времени.

Здесь существует два различных варианта, каждый из которых имеет право на жизнь и вполне подойдет для работы как любителя, так и опытного профессионала.

В первом случае можно использовать дрель. Это достаточно удобное решение для новичка, поскольку обычная бытовая электрическая дрель есть в каждом доме и стоит достаточно недорого. Для нее продаются специальные круги с наклейкой для полировки, которые вставляются в стандартный патрон.

Второй, но чуть более профессиональный вариант, который поможет решить проблему с подбором инструмента, — это приобрести специальную полирующую машинку. Такая машинка обычно имеет сравнительно небольшую мощность, а потому не потребляет много электроэнергии и, в принципе, удобна в пользовании.

Машинка, у которой тот же принцип работы, что и у обыкновенной болгарки, имеет на своем корпусе специальное место крепления диска для полировки. При этом конструкция позволяет ставить диск без ограничений по диаметру, поэтому можно не беспокоиться о том, что он не влезет в стандартное место или будет работать как-то не так.

Какую же пасту выбрать — дешевую или дорогую? Ответ на этот вопрос априори однозначным быть не может, поскольку в цену конечного продукта входит не только стоимость производства и компонентов, но также таможенные сборы и налоги, которые в некоторых случаях могут превышать цену самого товара.

Если хочется сэкономить, то лучше покупать пасту отечественного производителя: в этом случае предлагаемая покупателю цена будет достаточно близка к себестоимости, а переплата будет минимальной. Совсем по-другому ситуация обстоит, если хочется применять пасту часто и профессионально.

В этом и только в этом случае стоит приобретать самую дорогую пасту зарубежного производства. Обычно такой продукт имеет сравнительно небольшой расход, а эффект при должном подходе будет впечатляющим.

Насадка для дрели или полирующей машинки также может быть разной. Обычно они представляют собой набор, в который входит поверхность для полировки разной зернистости: от самой грубой до достаточно тонкой. Вполне можно приобрести набор отечественного производства: как показывает практика, это достаточно качественный товар, который служит при должном уходе не один год.

Разновидности шлифовальных блоков

На современном рынке их представлено просто огромное множество, поэтому подобрать нужный блок можно к любой работе. Конкретно они могут быть использованы для шлифовки, механической обработки или очистки следующих материалов:

- Кожа;

- Краска;

- Металл;

- Стекло;

- Пластик;

- Камень;

- Дерево и др.

Чтобы верно определиться с тем, какой блок нужно будет использовать, необходимо знать для чего он будет применяться:

- Стандартный абразивный блок – он представляет собой обычную ручку-держатель к которой приклеен сам абразив. Крепление также возможно с помощью болтов или винтов на барашковых гайках. Благодаря этому креплению рабочая часть инструмента отлично и держится, и стабильна в работе, а это главное. Подобные инструменты применяются для шлифовки больших площадей, например, стен.

- Блок абразивный, оснащенный защелкой, – это витое изделие характерно отличается тем, что вместо болтов и гаек блок закреплен пружинящими ручками, которые поддерживают абразив;

- Резиновый абразивный блок – на него шлифовальный брусок крепится посредством особых шипов. Такой инструмент мало удобен, ибо он, в отличие от болтовых и защелкивающихся блоков, не обладает ручкой-держателем.

- Блок шлифовальный – в данной конструкции вообще нет никаких ни ручек, ни креплений, а он представляет собой обычный куб или параллелепипед. Однако, ввиду того, что все поверхности являются рабочими, им можно пользоваться с разных сторон, а это говорит о достаточно продолжительном сроке службы. Кроме того, его даже можно мыть, что тоже продлевает жизнь инструменту. В зависимости от его размеров, использовать его можно для разных поверхностей – и малых и больших. Более того, некоторые модели еще и обладают свойствами гибкости, поэтому их возможно применять по профилированным основаниям. В итоге, такой блок чаще всего используют в ремонтных работах для зачистки поверхностей от шпаклевки, следов лака и краски, и устранению неровностей на дереве.

- Абразивный блок трапециевидный – это один из подвидов шлифовального блока со специальной формой в виде трапеции, благодаря чему применять его можно в труднодоступных местах, например, по внутренним углам.

- Блок шлифовальный на липучке – стандартно он является пластиковым и крепится на специальной липучке. Подобное изделие применяется для обработки небольших участков в мебельной и автомобильной промышленности.

- Пенопластовый блок – как правило, он изготавливается из эластичного материала. Стандартно может оснащаться особой вставкой, предотвращающей деформацию рабочей области. Такими блоками пользуются в автопроме для шлифовки кузовных частей автомобиля, как на сухую, так и по мокрому основанию.

- Пробковый образец – он изготавливается на базе натуральной пробки, к которой крепится обычная наждачка. Основным преимуществом данной конструкции является е долговечность, ибо она не крошится и способна сохранять свои рабочие свойства на протяжении долго времени, в том числе при мокром измельчении.

- Накладка шлифовальная контурная – этот предмет имеет малую толщину, применяется для детальной шлифовки перегибов и контуров.

- Шлифблок со специальным отсосом – в его конструкции крепится особое соединение, которое призвано удалять пыль, собирающуюся в процессе шлифовки. Соединение может иметь несколько отверстий для всасывания (чем больше, тем лучше). Также может комплектоваться адаптером, к которому подключаются всасывающие рукава.

При использовании конкретной модели шлифблока, необходимо обращать внимание на ее основные характеристики. Например, прокладки, покрытые абразивным материалом, должны быть надлежащим образом гранулированы, ибо этим будет определяться, насколько мелкая зернистость применялась для изготовления шлифовальной поверхности

Таким образом, можно утверждать, что мелкая зернистость подходит для более точных операций. При слабой грануляции и крупных зернах шлифовальный материал применяется для устранения больших пятен и целых покрытий. Одновременно, важным параметром считается сам размер шлифблока.