Сварка встык своими руками

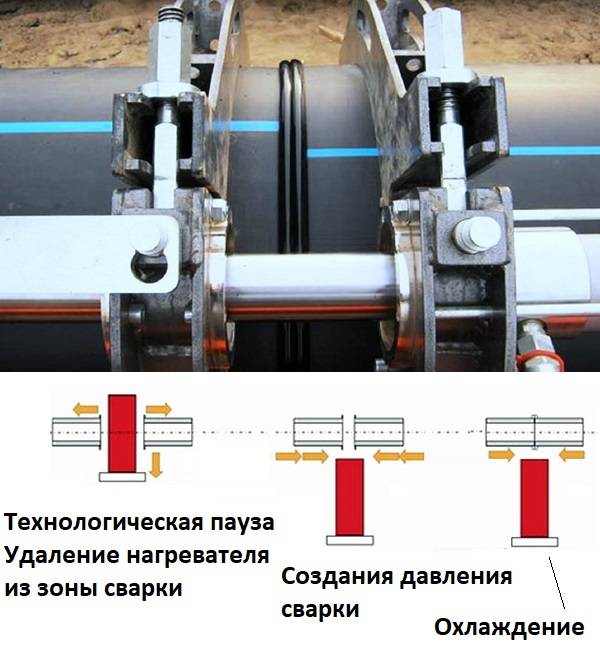

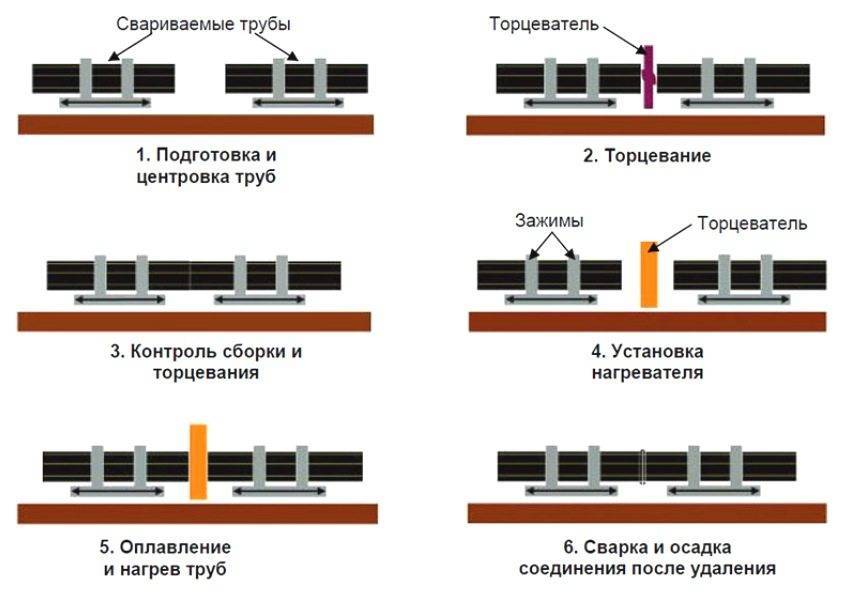

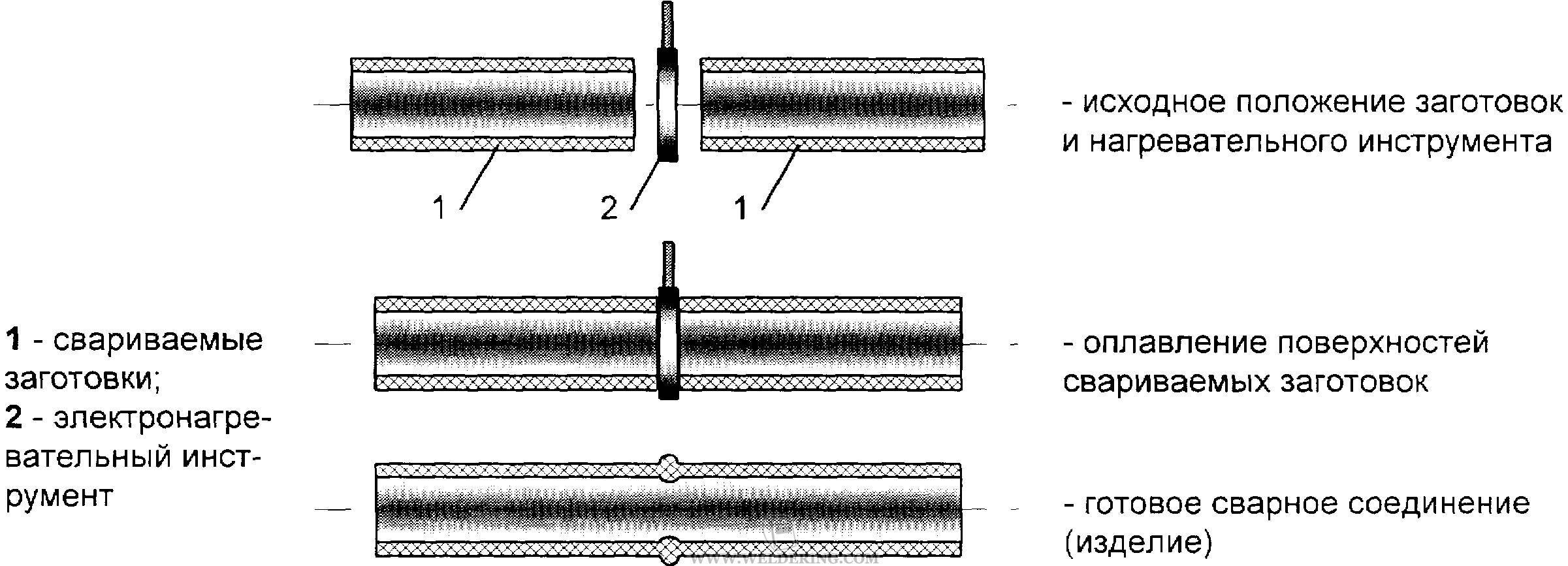

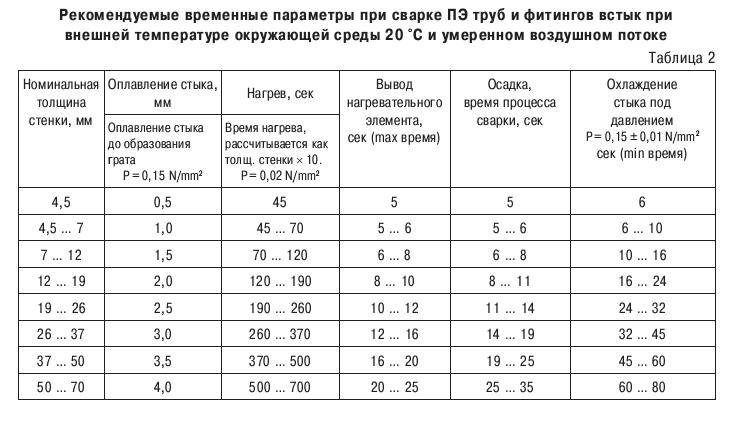

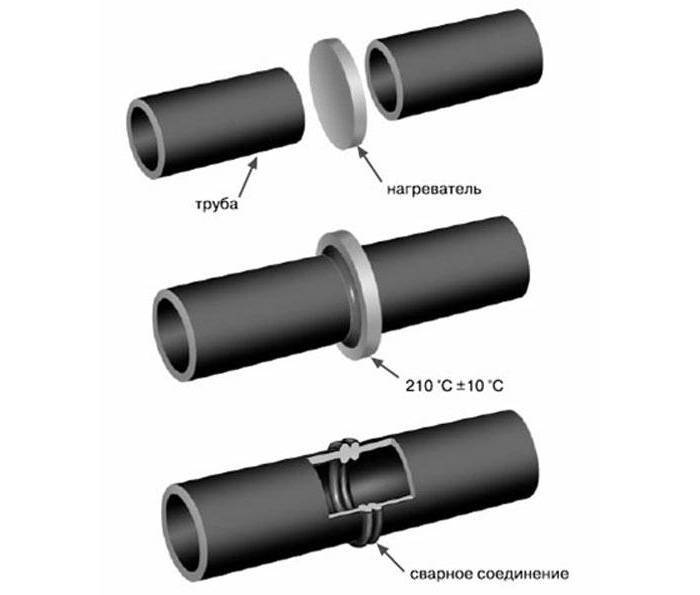

Этот способ осуществляется с использованием специального аппарата для сварки трубопровода. Сам процесс заключается в следующем. Торцы элементов очищают от загрязнений и протирают обезжиривающим составом. Потом они нагреваются специальным ТЭНом до вязкого состояния и соединяются под давлением. После этого шов должен остыть естественным путем и только затем можно приступать к эксплуатации трубопровода.

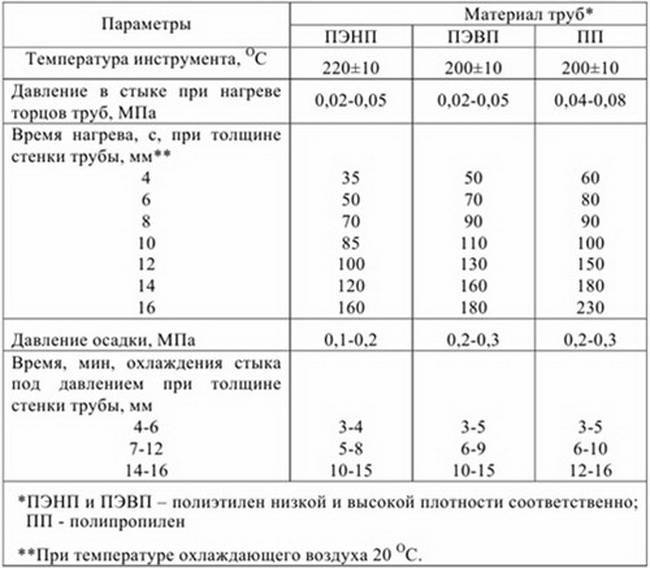

Однако при выполнении стыковой сварки следует следить за такими параметрами, как:

- Время нагревания;

- Высота оплавления торцов;

- Давление на соединяемые поверхности;

- Температура.

При соблюдении всех рекомендуемых параметров шов должен получиться ровным с одинаковым выступом по всей поверхности. Стыковое сварочное соединение считается основным способом создания трубопровода из полиэтиленовых комплектующих.

Способы сваривания

Возможна ли качественная сварка ПНД труб своими руками? Возможна, но при одном условии: при монтаже должно использоваться специальное оборудование.

Сварочные работы выполняются двумя способами:

- Встык – соединяемые элементы разогреваются до температуры плавления по торцам и стыкуются под давлением;

- Применяется электросварная муфта, которая одевается на совмещённые торцы и оплавляется.

Рассмотрим каждый из перечисленных способов подробнее.

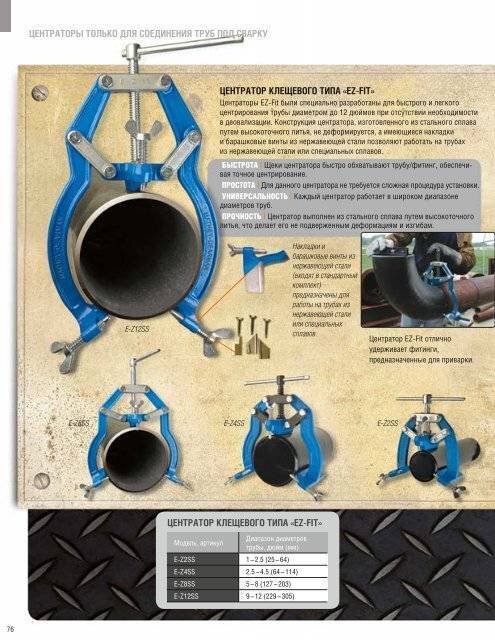

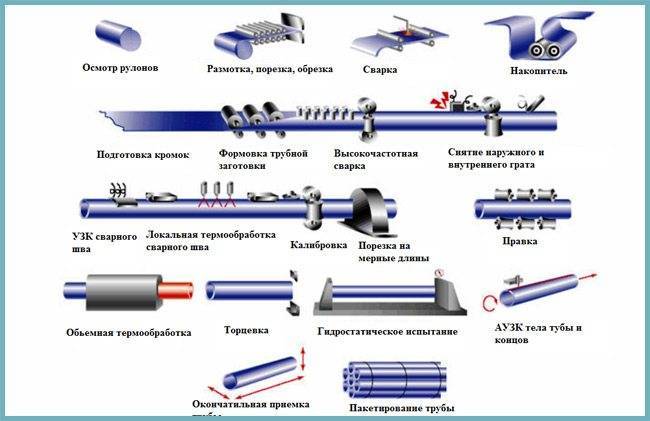

Современное оборудование для сварки труб ПНД встык состоит из следующих элементов:

- станина (центратор) применяется для фиксации стыкуемых труб в требуемом положении;

- торцеватель (триммер) необходим для механической обработки стыкуемых торцов;

- нагревательный элемент применяется для разогрева торцов до температуры плавления;

- гидравлический блок приводит в движение совмещаемые трубы и обеспечивает оптимальную плотность шва.

Разбираем центратор, освобождая место под трубы (стыкуемые детали), для этого снимаем фиксирующее зажимы;

Устанавливаем стыкуемые детали в центратор и фиксируем их в верхней части зажимами;

Посредством регулировочного клапана выставляем необходимое давление подвижной части центратора;

Очищаем поверхность торцов от грязи и пыли, используя специальные салфетки или безворсовую ветошь и спирт в качестве растворителя;

- Устанавливаем торцеватель между стыкуемыми деталями на станину;

- Включаем гидравлику и сдвигаем стыкуемые элементы, а затем включаем торцеватель;

- Демонтируем центратор и удаляем остатки пластиковой стружки из труб;

Проверяем стыкуемые детали на соосность;

- Устанавливаем на станину нагревательный элемент;

- Выставляем на таймере время и температуру, необходимые для оплавления полиэтиленовых стенок;

Включаем гидравлику и сводим стыкуемые элементы к нагревателю под давлением;

- Запускаем нагрев, который прекратится после срабатывания таймера;

- После того как таймер подал звуковой сигнал, отключаем давление и вынимаем нагревательный элемент;

- Вновь сводим стыкуемые торцы под давлением для получения прочного и аккуратного шва;

Запускаем таймер на остывание полиэтилена;

После звукового сигнала отключаем давление, разбираем оборудование и освобождаем сваренную конструкцию.

Инструкция проведения сварочных работ следующая.

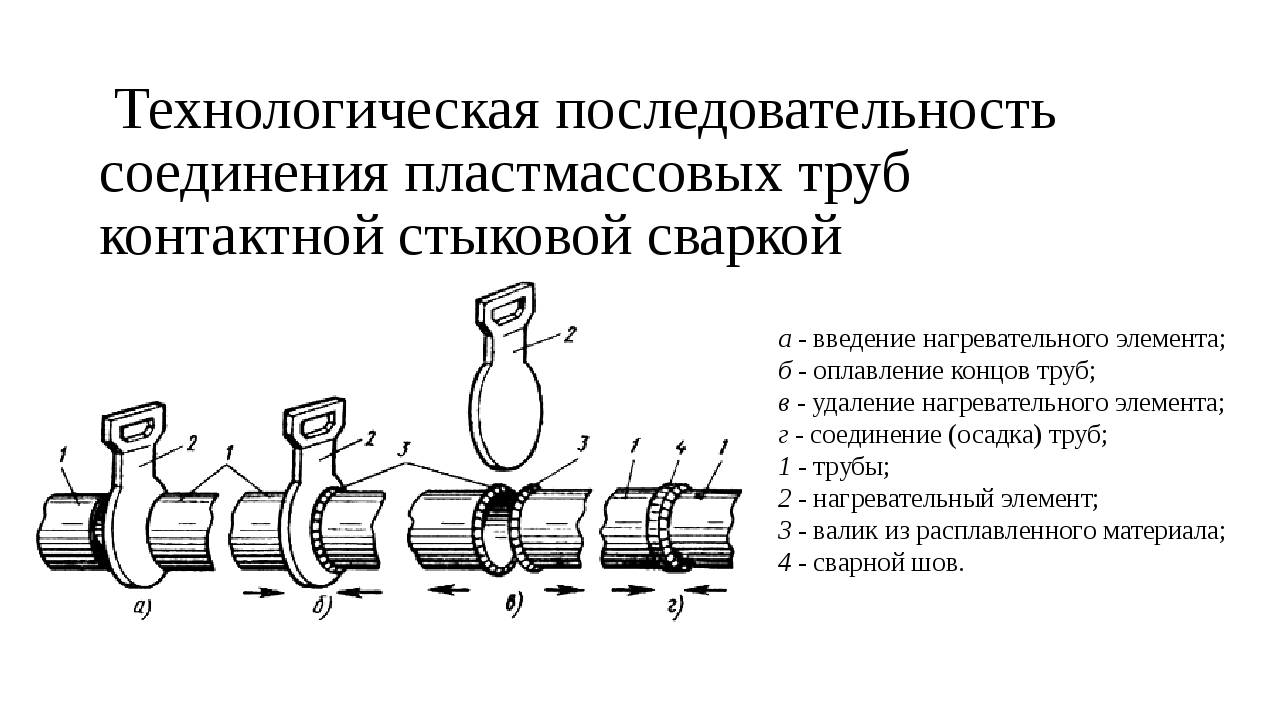

Рассмотрим подробнее этапы, перечисленные на схеме.

Посредством торцовочной пилы режем торцы труб под необходимым для углом;

Удаляем стружку и срезаем заусеницы, после чего протираем стыкуемые поверхности ветошью, пропитанной в спирте.

Стыкуемые детали укладываются на ровную поверхность, присоединяются друг к другу под нужным углом и удерживаются вручную;

На экструдере выставляем температуру плавления гранул ( 220°С);

Далее экструдером делаем прихватки по стыку труб;

После того как прихватки сделаны, ждём 5-7 минут чтобы пластик остыл;

Наносим пластик по всей окружности свариваемых деталей;

После того как пластик нанесён, оставляем конструкцию остывать в течении 7 минут, после чего сварка считается выполненной.

Теперь несколько слов по поводу прочности сварного шва. В плане эксперимента, после того как остыл пластик, была выполнена деформация собранного отвода.

Монтажник давил на область шва своим весом до тех пор, пока поперечное сечение труб из круглого не стало овальным. Разумеется, аналогичные опыты с трубами, сваренными встык путем нагревания торцов продемонстрируют меньшую прочность шва.

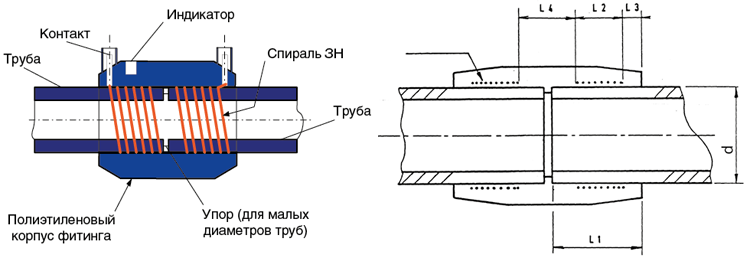

Обзор способов соединения полиэтиленовых труб был бы неполным без применения электросварных муфт. На сегодняшний день этот метод получает все большее распространение благодаря высокой прочности и долговечности готового результата.

Инструкция выполнения соединений с использованием электромуфты на следующей таблице.

Рассмотрим перечисленные моменты подробнее.

Стыкуемые торцы обрезаются специальным труборезом для того чтобы получить оптимальную соосность при стыковке;

При помощи ручного скребка снимаем оксидный слой с поверхности прилегающей к участку стыковки (примерно 20 см от торца);

Снимаем образовавшуюся стружку, используя тот же скребок;

Наружную поверхность труб и внутреннюю поверхность муфты обезжириваем специальными салфетками или безворсовой ветошью, смоченной в спирте;

Размечаем трубы по размеру муфты для более простого позиционирования в центраторе;

По сделанным отметкам крепим трубы и муфту в центраторе;

Виды полиэтиленовых труб

Стыковая сварка используется для соединения разных полиэтиленовых труб, которые отличаются между собой своей плотностью. Она обозначается цифрами, стоящими после аббревиатуры:

- ПЭ32. Имеют наименьшую плотность и поэтому практически нигде не используются.

- ПЭ63. Их часто используют для разводки водоснабжения в частных домах или же в безнапорных системах. Намного реже их применяют во время создания канализационных систем, так как они очень плохо справляются с сильным давлением и быстро ломаются.

- ПЭ80. Могут использоваться как внутри, так и снаружи. При наружном использовании их следует утеплять.

- ПЭ100. Данные изделия являются наиболее тяжелыми и прочными. Они применяются практически во всех областях. Довольно часто используют в разводке отопления и для доставки газов и жидкостей под сильным давлением.

Проверка на герметичнеость полипропиленовых труб после монтажа

Не стоит надеяться на авось или на свой бесконечный опыт. Ведь бывают такие ситуации, когда ошибки дорого стоят. Так если вы монтировали трубопровод для системы отопления или собираетесь трубопровод зарыть под езмлю, то лучше быть увереным в том, что все стыки пайки герметичны.

В противном случае наличие протечек сильно подпортит ваше настроение, потерей вроемени, финансов и сил. Итак, если вы считаете также, то после пайки полипропиленовых труб не мешает их проверить, для этого необходимо провести опрессовку труб. О таком варианте опрессовки, с минимальными вложениями и самыми доступными инструментами, мы рассказали в статье “Опрессовка полипропиленовых труб после пайки”.

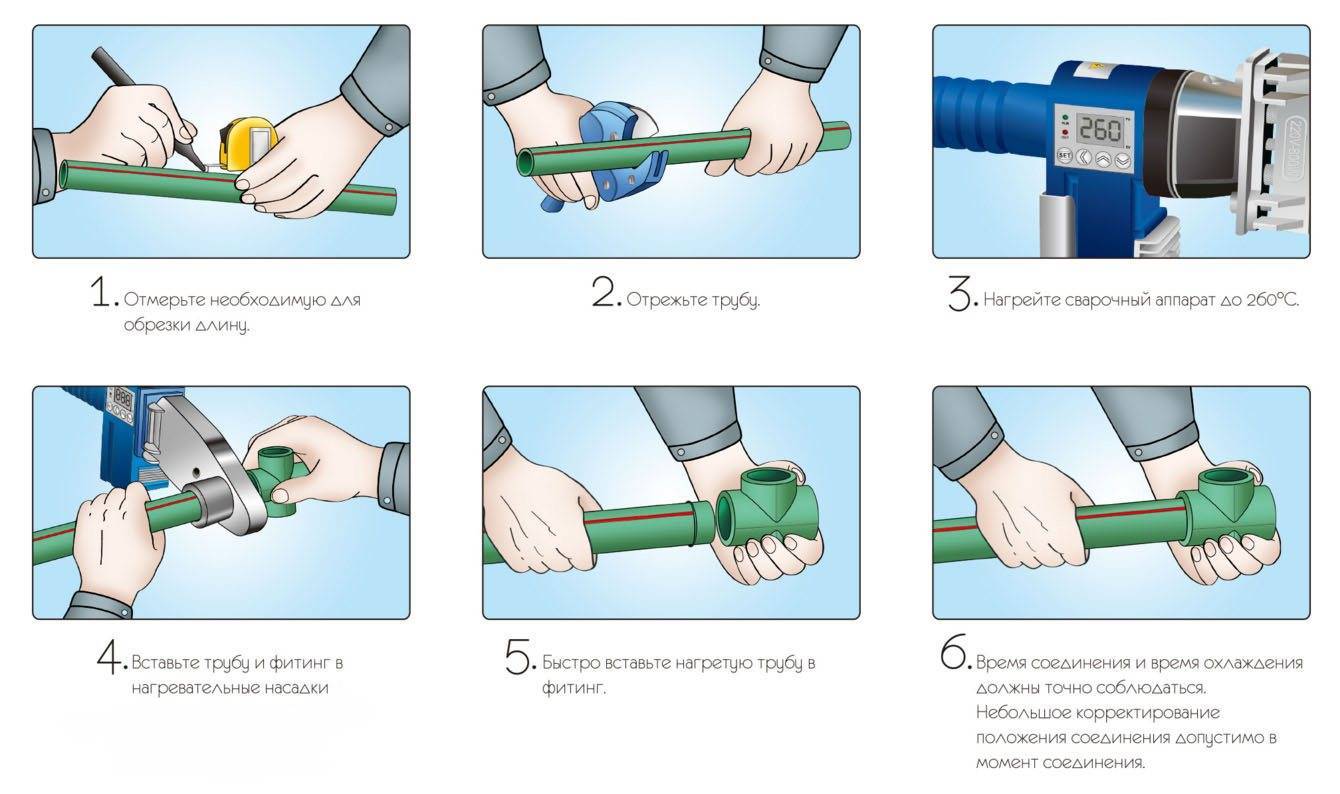

Сварка в раструб (муфтовая)

Соединение труб с помощью муфт и фитингов показано для труб из ПНД диаметром до 63 мм. Для этих целей используют ручной бытовой паяльник (сварочный аппарат). Тубы ПЭ большего диаметра сваривают с помощью механического аппарата промышленного.

Для проведения раструбной сварки кроме паяльника нужно подготовить труборез и рулетку.

ЧИТАТЬ ТАКЖЕ: Сварка ПНД труб своими руками разными методами

Работу по сварке ПНД туб выполняют таким образом:

- Сварочный аппарат устанавливают на платформу и надёжно закрепляют его. На нагревательную поверхность крепят насадки нужного диаметра при помощи специального ключа. Сварочный аппарат устанавливают на нужную температуру. Для труб из ПЭ (полиэтилена) она должна быть 220-230 градусов.

- Подготовленные к сварке детали надевают на насадки и удерживают до качественного прогревания пластика. Как правило, это 5-7 секунд.

- После того как детали прогрелись, необходимо не спеша, но до упора соединить два элемента и удерживать их в таком состоянии не менее 10 секунд, чтобы фитинг и труба не изменили своего сваренного положения.

- После таких манипуляций внутренний просвет трубы остаётся гладки и герметичным, а полимер, обработанный сварочным аппаратом, образует единое целое.

Типичные ошибки

Среди ошибок, возникающих при сварке, выделяем наиболее частые:

- Недостаточная предварительная очистка деталей. Это приводит к ослаблению стыка.

- Несоблюдение соосности трубы и фитинга. В 1-2 секунд можно исправить этот огрех, после застывания стыка делать это нельзя.

- Несоответствие материала свариваемых изделий. Получается ненадежное и недолговечное соединение.

- Нарушение технологии работ, несоблюдение температуры и времени нагрева.

Избежать ошибок можно, если учесть рекомендации специалистов, соблюдать требования по выполнению работ, не нарушать технологию сварочного процесса.

Такая работа вполне под силу технически грамотному человеку, способному работать руками.

Если раньше вы этого не делали, на первый этап можно пригласить сантехника и присмотреться к его действиям.

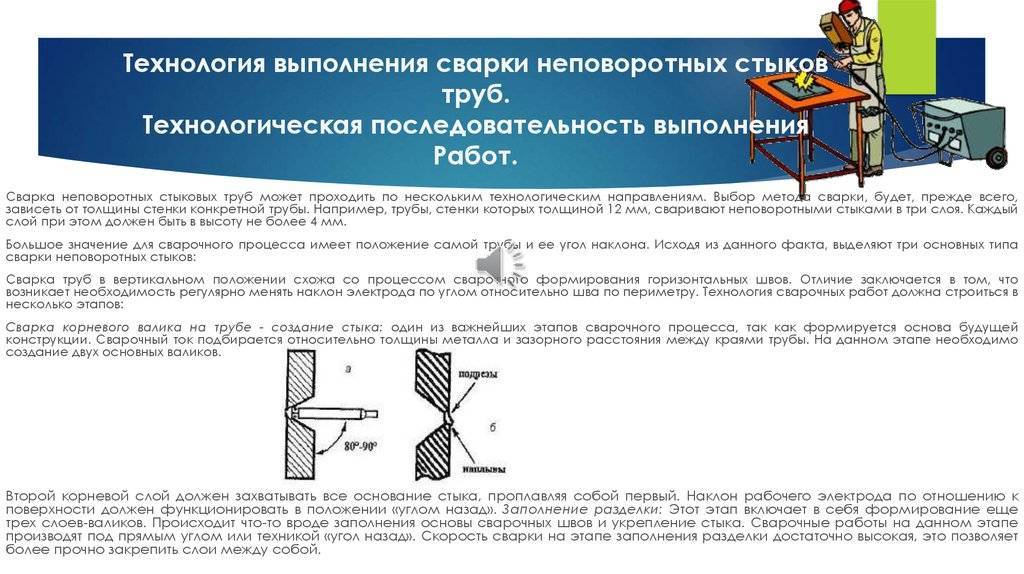

Основные требования к процессу сварки.

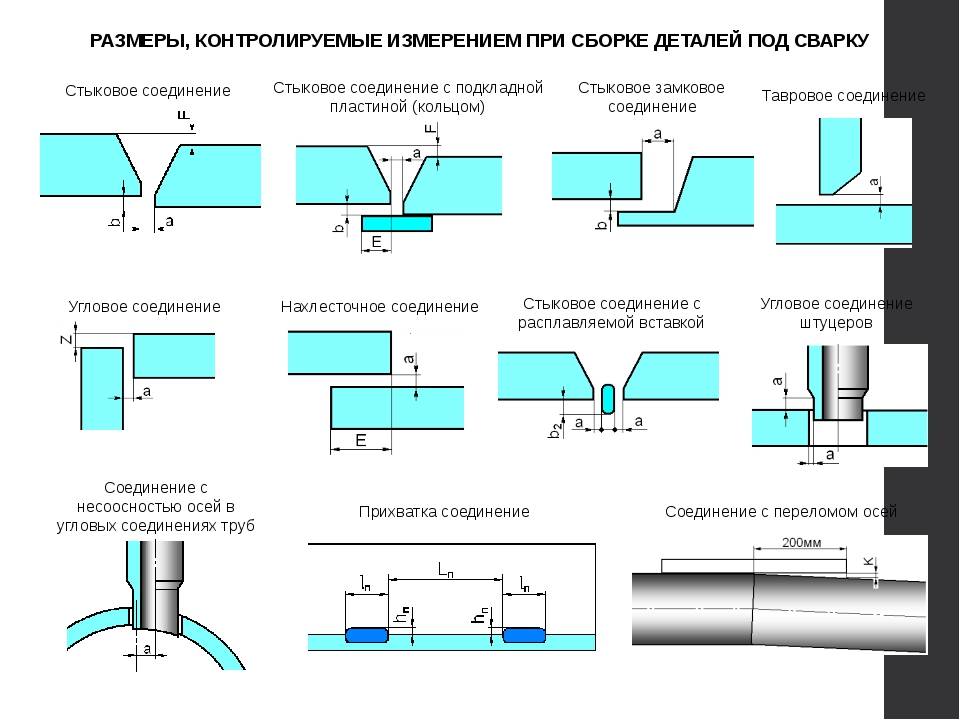

Стыковая сварка должна производиться с соблюдением следующих условий:

- Прежде всего, температура окружающей среды в зоне сварки должна составлять от 0 C до +40 C. При высокой влажности воздуха, ветреной или дождливой погоде, а также при низких или высоких температурах необходимо накрыть места сварки с помощью палатки (тента);

- Концы свариваемых элементов (торцы труб), должны быть закупорены защитными пробками, чтобы предотвратить быстрое охлаждение нагреваемых поверхностей потоками воздуха, а также избежать возможного попадания загрязнений в зону сварки;

- Положение труб следует выровнять с помощью роликовых упоров, которые облегчают перемещение труб;

- Торцы свариваемых труб следует обработать перед процессом сварки. После чего не трогать их руками;

- Перед каждой сваркой поверхность нагревательной плиты следует очистить и промыть соответствующим чистящим средством для тефлоновой ткани PTFE (например этанолом);

- Температура нагревательной плиты должна контролироваться. Температура, установленная на регулировщике, должна иметь параметры, рекомендованные для данного свариваемого материала трубы. Информацию, касающуюся температуры сварки, должен предоставить поставщик трубы. В общем случае, для ПНД труб следует брать значение T = 210 C ± 10 C, как оптимальное для осуществления сварки встык.

- Необходимо произвести оценку каждого выполненного шва, которая заключается в контроле над геометрией полученного грата по следующим критериям:

- Общая ширина грата (B);

- Впадина между валиками грата (k>0);

- Смещение (несовпадение) кромок свариваемых элементов (a Этапы сварки

Составление протокола.

Каждая выполненная сварка должна быть зарегистрирована в протоколе. Протокол прежде всего должен отражать действительные данные выполненной сварки, такие как:

- Тип и фабричный номер сварочного аппарата;

Номер сварочного аппарата. Фамилия, Имя, Отчество исполнителя работ или код сварщика;

Дату выполнения сварки;

Атмосферные условия (например: температура окружающей среды, осадки и так далее);

Параметры свариваемых труб: диаметр и толщина стенки, тип материала;

Значения основных параметров цикла сварки таких как: давление, температура нагревательной плиты, продолжительность отдельных этапов;

Оценку выполненной сварки – ширину полученного шва.

Так же сварочный аппарат должен содержаться в технической исправности и чистоте. Более того, устройство должно иметь действующую оценку технического состояния, выданную сервисным отделом производителя. Срок годности нового изделия составляет один год с момента продажи. После годовой эксплуатации сварочный аппарат подлежит процедуре “калибровка изделия”, после проведения которой выдается соответствующий документ.

Краткая инструкция по эксплуатации к сварочным аппаратам типа ZHCB КРАТКАЯ ИНСТРУКЦИЯ.

Соблюдение этих условий и требований, обеспечит получение таких соединений, прочность которых отвечает критериям и требованиям стандартов качества.

Важно!

Не каждый стыковой сварочный аппарат может варить газовые трубы. Это зависит от нескольких факторов:

Во-первых, аппарат должен быть гидравлическим, так как от силы сжатия зависит прочность стыка и величина максимально допустимого давления транспортируемой жидкости. Ручные механические аппараты годятся для сварки только водопроводных труб, тем более, чем выше диаметр труб у механических аппаратов, тем меньшее показатель сжатия на стык и тем меньше максимальное давление потоков транспортируемой жидкости.

Во-вторых, сварочный аппарат должен иметь блок протоколирования всего сварочного процесса.

Инструкции по монтажу полиэтиленовых труб

Для соединения полиэтиленовых труб с элементами водопровода могут использоваться такие соединения:

- неразъемные;

- разъёмные.

Неразъёмные соединения получаются путем припаивания труб друг к другу или к специальным сварным фитингам. Этот способ дешев, но получаемые при этом конструкции часто получаются громоздкими. Использование неразъемных соединений оправдано при монтаже подземных стационарных водопроводов.

Для сборки временных систем из полиэтиленовых труб, а также при отсутствии сварочного оборудования можно использовать резьбовые компрессионные фитинги, монтаж которых будет рассмотрен далее.

Присоединение трубы к компрессионному фитингу

Стоят компрессионные фитинги дороже сварных моделей, но являются разборными и простыми в эксплуатации. Рекомендации по их монтажу рассмотрены в нижеприведенной пошаговой инструкции.

Шаг первый – внешний осмотр и обрезка

Сборка системы из полиэтиленовой трубы и пластикового компрессионного фитинга начинается с их ревизии на предмет наличия трещин и глубоких царапин. Дефектный участок трубы лучше сразу обрезать.

Резать полиэтиленовую трубу можно и ножом и специальным труборезом. В итоге должен получиться идеально перпендикулярный срез без зацепов и волн. Для удаления неровностей краев можно приобрести ручной торцеватель.

Видов труборезов много, но все они имеют широкое основание, которое обеспечивает строго перпендикулярное положение трубы относительно режущего элемента

Шаг второй – одевание элементов фитинга на трубу

Сначала на шланг одевается зажимная гайка, потом цанга, затем зажимное кольцо, а в конце натягивается резиновая прокладка.

Комплектация фитинга может быть различной, поэтому важно запомнить последовательность его элементов при раскручивании, чтобы правильно одеть их при сборке соединения

Конец трубы до упора вставляется в корпус фитинга, а надетые на шланг элементы подсовываются к резьбе. После этого зажимная гайка плотно закручивается руками. При наличии цепного ключа можно поджать соединение им.

Спешить с закручиванием зажимной гайки не стоит – она может перекоситься. При тугом ходе лучше лишний раз раскрутить соединение и повторить процесс сборки.

После монтажа фитинга стоит проверить герметичность соединения. В случае протекания можно легко перекрутить гайку, поправив элементы конструкции.

Врезка седелки в трубу

При необходимости сделать ответвление от полиэтиленовой трубы не обязательно покупать тройник. Будет достаточно просверлить в ней отверстие и поставить седелку. Как это сделать, будет разобрано в пошаговой инструкции.

Шаг первый – подготовка

Первоначально нужно осмотреть соединяемые изделия на отсутствие царапин и трещин и протереть их поверхность влажной тряпкой.

Шаг второй – сборка зажима

Одеть на трубу обе части хомута, закрутить его гайки ключом. Целью процедуры является жёсткая фиксация седелки.

Существуют седелки, которые можно устанавливать под работающим водопроводом. Они имеют встроенный механизм, просверливающий отверстие без разгерметизации конструкции

Шаг третий – сверление

В центре отверстия седелки наметить точку, а по краям фитинга сделать маркером полоски для запоминания его положения. Раскрутить седелку и снять её части. Просверлить полиэтиленовую трубу в намеченном месте с помощью сверла требуемого диаметра.

Существуют сверла в оболочке, которые позволяют делать отверстия в трубах и углублениях без риска повредить окружающие стенки

Шаг четвертый – сборка седелки

Вычистить ПЭ трубу внутри от стружки и убрать возможные зацепы с краев просверленного отверстия. Приложить, согласно начерченным ранее меткам, части фитинга к трубе и сильно затянуть фиксирующие гайки.

Простые сиделки могут не комплектоваться зажимным механизмом для присоединения трубы. В таком случае резьбу присоединяемого фитинга или трубы рекомендуется обмотать фум-лентой

При вкручивании в сиделку трубы или фитинга можно намотать несколько слоев фум-ленты.

Часть седелки с выходным отверстием может иметь со стороны трубы канавку для уплотнительного резинового кольца. Поэтому, при наличии уплотнителя, необходимо подложить его между трубой и фитингом.

Если же вам на определенном участке трубопровода требуется согнуть трубу, то рекомендуем это сделать по инструкции, приведенной здесь.

Рекомендации для проведения качественной сварки

Для того чтобы качественно сварить полиэтиленовый трубопровод недостаточно хорошего оборудования и навыков работы с полимерами. Ошибки могут быть уже на этапе закупки материалов.

Для качественной сварки полиэтиленового трубопровода следует придерживаться следующих правил:

- Трубы, фитинги следует приобретать от одного производителя. Лучше если это будут заводские материалы уже известных производителей. Расхождение в производителе чревато несовпадением диаметров труб, неоднородностью органического полимера. Несмотря на то, что полиэтилен получают одинаковыми способами, разнородность материала может быть даже у разных партий одного производителя.

- Трубы и фитинги от разных брендов могут иметь расхождение во времени нагрева. Перегрев одного из элементов оплавит деталь и сделает соединение бракованным.

- Чистота при проведении работ очень важна. Попадание в место сварочного стыка пыли, взвешенных частиц, песка или следов масляных элементов сделает соединение неспособным выносить нагрузки.

- Обязательно соблюдение полной неподвижности свариваемых деталей до их полного остывания.

Источник

Нюансы предварительной подготовке к сварочным работам

Говоря о том, как сварить полиэтиленовые трубы в домашних условиях, нужно учитывать не только правила пользования, но и технику безопасности при работе со сварочным оборудованием.

Залогом успеха является проведение подготовительных работ:

- Каждый узел сварочного оборудования должен быть тщательно очищен и проверен на предмет наличия дефектов, которые могут сказаться на качестве и безопасности проводимых работ.

- Вся проводка и заземление должны быть проверены на предмет дефектной или вовсе отсутствующей изоляции.

- Топливные агрегаты необходимо дозаправлять, либо удалять из них старое застоявшееся топливо и заливать новое.

- Обязательно производить контрольный запуск установки, чтобы убедиться в ее работоспособности.

- Уровень масла в гидравлической системе сварочного аппарата необходимо проверить и выполнить с ним те же действия, что и с топливом.

- Если сварочный аппарат является мобильным, то его перемещение должно выполняться свободно, чтобы работы выполнялись без заминок и без риска для оператора установки.

- Ножи торцующего устройства должны быть отточены до идеального состояния, чтобы процесс обработки труб и фитингов происходил оперативно, а в результате получались качественные изделия.

- Каждое контрольно-измерительное устройство должно быть исправно.

- При работе с ПНД необходимо заранее приобрести в нужном количестве зажимы и редукционные вкладыши, диаметр которых должен соответствовать сечению труб.

- Каждую деталь подвергаемую трению следует тщательно смазать. Однако даже при выборе смазочной смеси нужно обращать внимания на требования, выдвигаемые производителями труб.

Итог

Соблюдая все правила и инструкции, приведенные в статье, можно получить качественное соединение для полиэтиленовых труб. Способ того, как сварить полиэтиленовую трубу, должен выбираться по основным критериям: простота реализации и доступность для работника с финансовой стороны вопроса. Лучше всего доверить работу специалисту, который возьмет на себя ответственность за все этапы – от закупки необходимых материалов и оборудования до проведения сварочных работ и введения системы в эксплуатацию.

Электромуфтовая сварка

Особой разновидностью муфтовых сварных соединений ПЭ труб является электромуфтовый способ, позволяющий получать конструкции высокой прочности. Для его осуществления необходимо использование специальной электромуфты для ПНД, оснащённой закладными нагревательными элементами. Сварочный процесс производится также с использованием сварных ПНД фитингов, снабжённых спиралями для нагревания. Благодаря разогреву и частичному расплавлению материала фитинга достигается соединение с полимерной трубой и формирование монолитной конструкции.

Элементы и детали, используемые при таком способе, отличаются довольно высокой стоимостью, однако преимуществами электромуфтовой сварки являются отсутствие образования грата, уменьшающего проходимость труб, и возможность сваривать детали в ограниченном пространстве, где невозможна установка габаритной сварочной аппаратуры.

Электромуфтовая сварка между ПЭ трубами осуществляется в следующей последовательности:

- Производится разрезание труб на требуемые отрезки посредством специальных режущих инструментов.

- Свариваемые участки изделий и сама электромуфта очищаются от пыли, грязи и жира.

- Делаются метки на трубах для контроля глубины вставки в муфту.

- Те концы труб, которые в данный момент не подвергаются сварке, заглушаются во избежание нежелательного охлаждения.

- Электромуфта подсоединяется к сварочному устройству посредством проводов.

- Осуществляется запуск процесса сварки посредством пусковой кнопки устройства.

- По завершении сварочного процесса аппарат самостоятельно выключается.

- Выжидается как минимум один час для затвердения и полной готовности сварного соединения, после чего оно становится пригодным к эксплуатации.

Важным условием для получения качественного сварного соединения является сохранение неподвижности деталей в процессе пайки и последующего остывания. Одним из показателей качества сварного шва является толщина валика, которая должна составлять от одной трети до половины толщины самой трубы. Валик должен перекрывать метку, предварительно сделанную на трубе. Смещение свариваемых отрезков труб относительно друг друга не должно превышать 10 процентов от толщины их стенок.

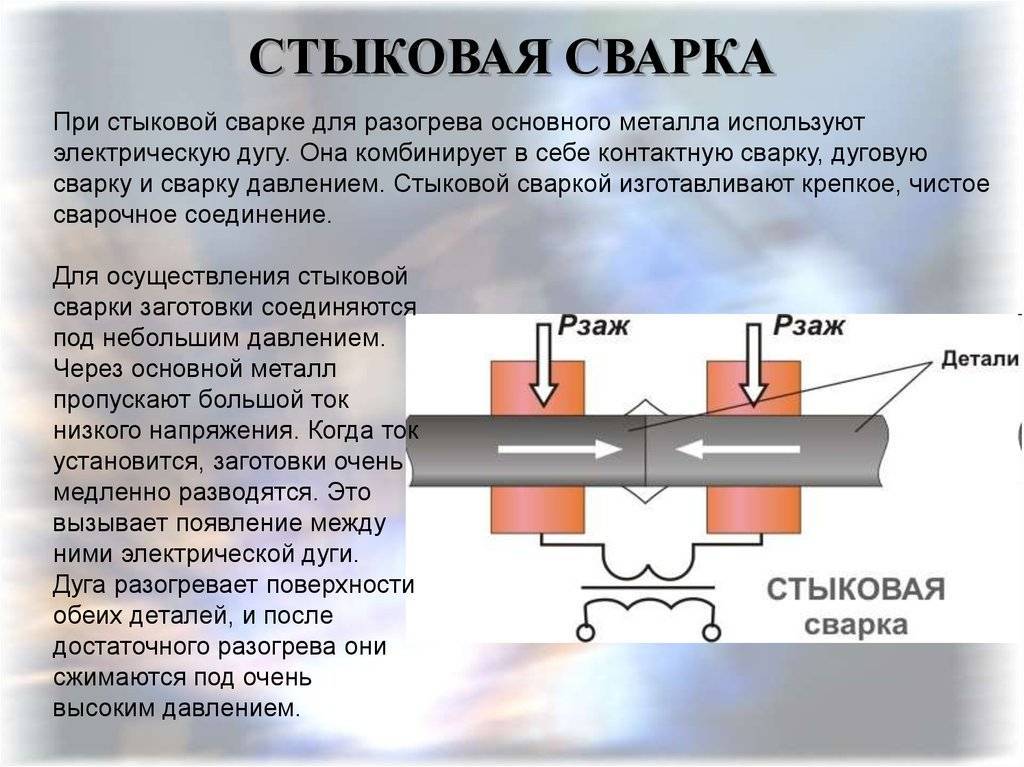

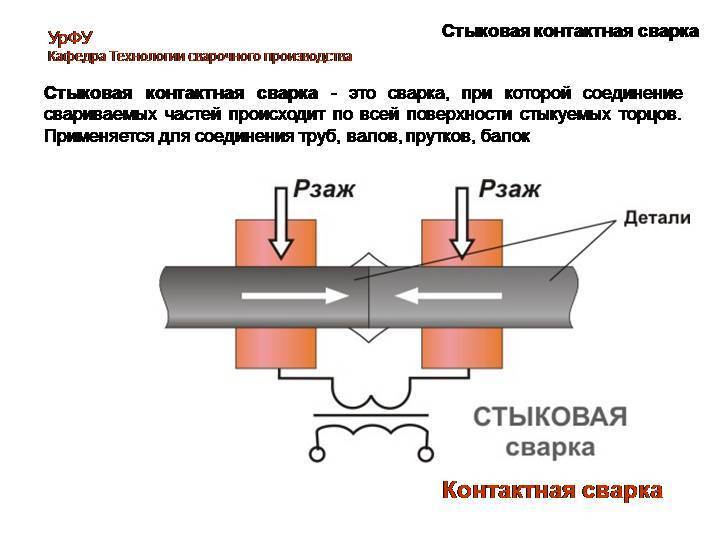

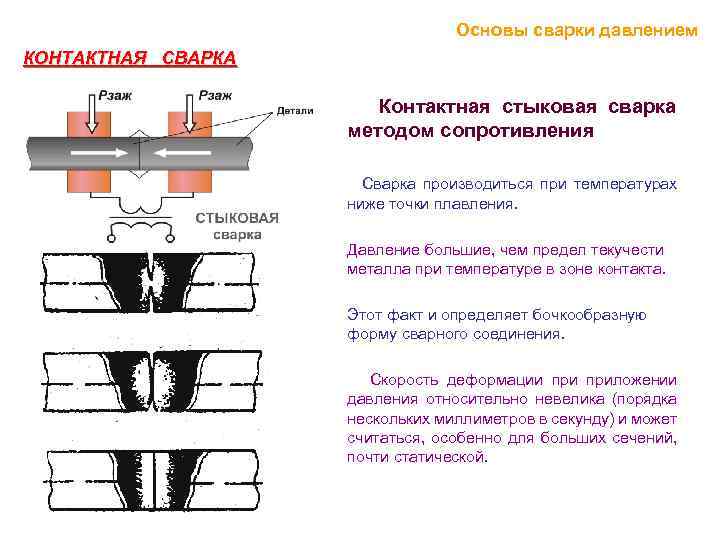

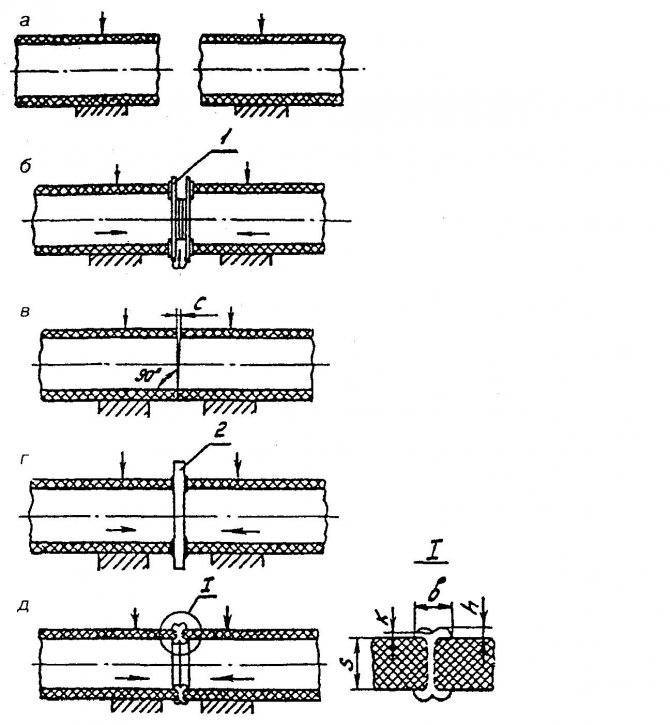

Определение, схема и разновидности стыковой контактной сварки

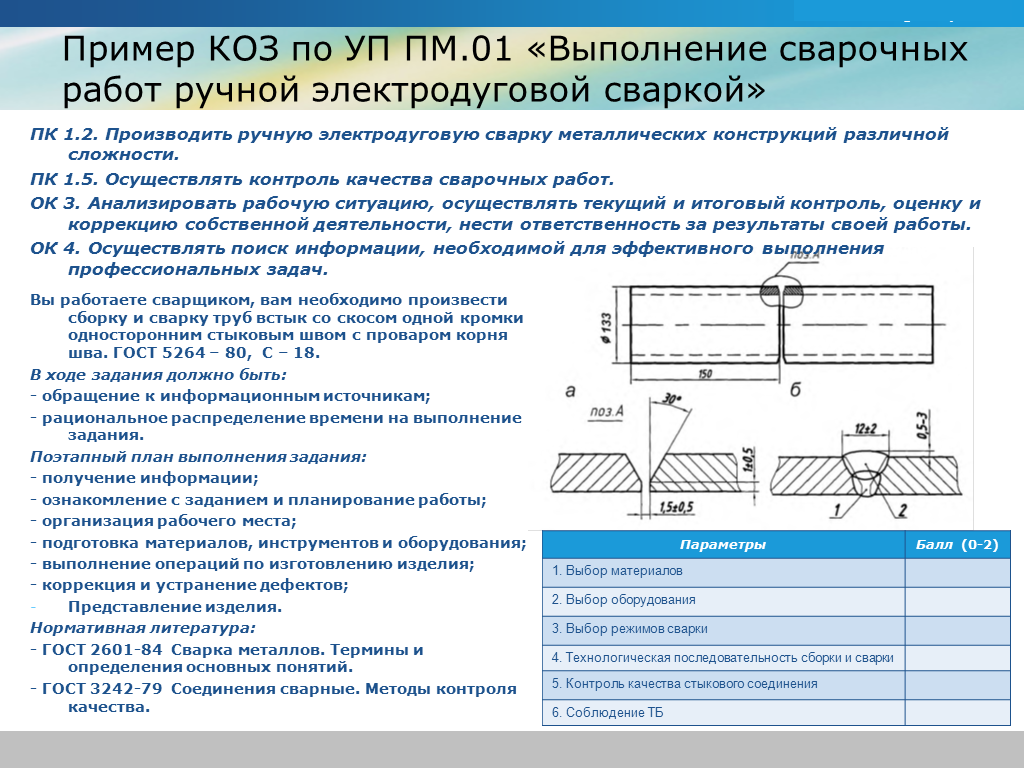

Стыковая сварка — это способ контактной сварки, при котором сваривание деталей происходит по всех площади их соприкосновения. Схема контактной сварки показана на рисунке слева. Детали поз.1 закрепляют в токоподводящих зажимах поз.2,3, один из которых подвижен и связан с приводом усилия и перемещения машины. По характеру нагрева различают стыковую сварку оплавлением и сопротивлением.

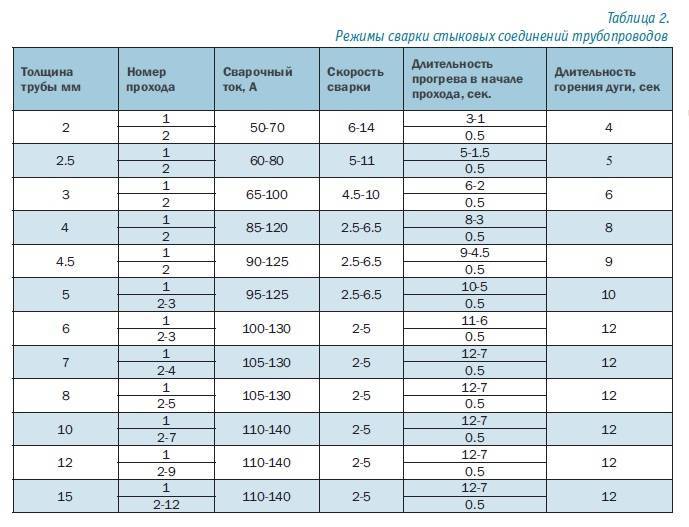

Стыковая сварка сопротивлением

При этом способе сварки происходит сжатие деталей с довольно большим усилием, порядка 3-5 кН. Затем включают сварочный трансформатор поз.4 и либо нагревают электрическим током до высокой температуры (примерно 80-90% от температуры ликвидуса), либо расплавляют металл в стыке. Исходя из этого, стыковую сварку сопротивлением можно разделить ещё на два вида — без локального расплавления металла и с его расплавлением.

После нагревания сварочный ток выключают и резко создают усилие, равное усилию осадки, благодаря чему происходит либо интенсивная деформация твёрдого металла (выдавливание металла из стыка), вместе с которым происходит удаление оксидных плёнок, либо удаление жидкого металла и части нагретого твёрдого металла. При этом происходит формирование физического контакта и образование прочного соединения. После сварки на деталях образуется утолщение — грат, поз.5 на схеме.

Стыковая сварка оплавлением

При стыковой сварке оплавление на детали сначала подаётся напряжение в пределах 6-8 В от сварочного трансформатора. Затем детали сближаются до соприкосновения с небольшим усилием порядка нескольких деканьютонов. На отдельных участках контакта плотность тока получается очень высокая (до 3-5 кА/мм2), в результате чего металл в этих точках быстро нагревается и расплавляется с образованием перемычек жидкого металла между торцами соединяемых кромок. Происходит быстрый перегрев этих точек, и металл в них расплавляется с образованием перемычек жидкого металла между свариваемыми торцами. Далее перемычки быстро перегреваются и взрывообразно разрушаются.

Торцы продолжают нагреваться за счёт постоянного образования новых жидких перемычек и их разрушения, т.е. по сути, происходит оплавление торцов. К концу процесса на всей поверхности торцов образуется слой жидкого металла. В этот момент скорость сближения резко увеличивается и возрастает усилие. Торцы жидким слоем входят в контакт и бОльшая часть жидкого металла вместе с оксидными плёнками и частью твёрдого металла выдавливаются из стыка с образованием грата. Во время осадка происходит отключение электрического тока.

Также существуют счучаи сваривания одновременно двух стыков, нагрев токами высокой частоты, постоянным током и другие разновидности контактной стыковой сварки.

Стыковая сварка

Стыковая сварка ПНД труб, трубопроводов под воду, канализации, футляров, кабелей и т.д (кроме газовых трубопроводов).

| Ø, мм | SDR | Цена монтажа за стык | Минимальный заказ* | Стыков в день | Необхо- димая эл. мощность и Стоимость аренды электро- генератора | ||||

| Без снятия Грата | Со снятием Грата для ЦТД (контрольный стык) | Москва и до А-107 (МБК). | От А-107(МБК) до А-108(ББК) | Далее А-108(ББК) | |||||

| 90 | 26-11 (PN6-16) | 800 р. | 960 р. | 20000 р. | 15000 р. | 18000 р. | по догово- ренности | до 25 | 7 кВт 220V 4000 р./смена |

| 110 | 26-11 (PN6-16) | 800 р. | 960 р. | ||||||

| 125 | 26-11 (PN6-16) | 800 р. | 960 р. | ||||||

| 140 | 26-11 (PN6-16) | 800 р. | 960 р. | ||||||

| 160 | 26-11 (PN6-16) | 900 р. | 1100 р. | ||||||

| 180 | 26-11 (PN6-16) | 1000 р. | 1200 р. | 10-15 | |||||

| 200 | 26-11 (PN6-16) | 1100 р. | 1300 р. | ||||||

| 225 | 26-11 (PN6-16) | 1300 р. | 1500 р. | ||||||

| 250 | 26-11 (PN6-16) | 1600 р. | 1900 р. | ||||||

| 280 | 26-11 (PN6-16) | 2100 р. | 2500 р. | ||||||

| 315 | 26-11 (PN6-16) | 2500 р. | 2760 р. | ||||||

| 355 | 26-11 (PN6-16) | 2900 р. | 3500 р. | 23000 р. | 18000 р. | 23000 р. | по догово- ренности | 5-10 | 12 кВт 380V 5000 р./смена |

| 400 | 26-11 (PN6-16) | 3300 р. | 3900 р. | ||||||

| 450 | 26-11 (PN6-16) | 3900 р. | 4600 р. | ||||||

| 500 | 26-11 (PN6-16) | 5000 р. | 6000 р. | ||||||

| 560 | 26-11 (PN6-16) | 5400 р. | 6400 р. | ||||||

| 630 | 26-11 (PN6-16) | 6000 р. | 7200 р. | ||||||

| 710 | 26-11 (PN6-16) | 8000 р. | 9000 р. | 30000 р. | 27000 р. | 35000 р. | по догово- ренности | 4-8 | 44 кВт 400V 10000 р./смена |

| 800 | 26-11 (PN6-16) | 9000 р. | 10000 р. | ||||||

| 900 | 26-11 (PN6-16) | 10000 р. | 12000 р. | 42000 р. | 36000 р. | 45000 р. | по догово- ренности | 4-6 | |

| 1000 | 26-11 (PN6-16) | 12000 р. | 14000 р. | ||||||

| 1200 | 26-11 (PN6-16) | 15000 р. | 18000 р. | 60000 р. | 60000 р. | 65000 р. | по догово- ренности | 2-4 | |

| 1400 | 26-11 (PN6-16) | 20000 р. | 24000 р. |

Подготовка оборудования к сварке

Процесс сваривания труб из полиэтилена низкого давления состоит из подготовительных мероприятий (они идентичны для всех видов сварочных установок), собственно сварки и заключительных операций. Подготовка к сварке:

- Обустраивается площадка, где будет происходить сварка, на нем размещается сварочное оборудование.

- Подготавливаются все необходимые трубы, фитинги и другие соединительные элементы.

Спайка полиэтиленовых труб: подготовка труб и необходимых элементов

- Происходит соединение и центрирование труб и фасонных изделий (фитингов).

- Осуществляется обработка торцов труб и деталей механическим способом.

Совет от профессионала: Подготовительные операции сварочного аппарата должны осуществляться качественно, с четким следованием инструкции изготовителя оборудования. Тогда станок для сварки прослужит долго, наилучшим образом выполняя сварочные работы. Целесообразно заносить данные о проверке оборудования в журнал производственных работ.

Перед началом работ нужно убедиться в исправности всех элементов

Сварочный аппарат располагают на специально организованном месте, освобожденном от посторонних предметов, куда предварительно доставлены полиэтиленовые трубы. Перед началом работ, до подключения оборудования к электросети, оно должно быть осмотрено и подготовлено:

- визуальный осмотр узлов сварочного аппарата;

- проверка изоляции электропроводов и заземлителей;

- заправка электрического генератора топливом и тестирование его работоспособности контрольным включением;

- определение уровня масла в гидросистеме сварочного станка;

- испытание исправности передвижного зажима;

- проверка степени затачивания ножей торцевателя;

- диагностика контрольно-измерительных приборов;

- подготовка зажимов и редукционных вкладышей, которые требуются для сваривания труб имеющегося диаметра;

- смазывание трущихся соединений и поверхностей сварочного оборудования составами, рекомендованными производителем оборудования;

- очищение нагревателя, торцевателя и скребка от загрязнений и следов полиэтилена, обезжиривание поверхностей с помощью хлопчатобумажной ткани, смоченной растворителем.