Профессиональные советы

По своим техническим параметрам паркетная доска значительно отличается от ламината, натуральная древесина требует более тщательной защиты от влаги. На первых этажах рекомендуется делать гидрозащиту из полиэтиленовой пленки или современных нетканых материалов.

На фото видна уложенная заранее гидрозащита

После окончания работ не спешите в помещение заносить мебель, дайте несколько суток отстояться, затем проверьте качество по всей площади. Походите и попрыгайте по покрытию, наличие скрипов и прогибов свидетельствует о проблемах. Узнайте их причину, если отклонения от нормы некритичны, то никаких мер можно не принимать. За период отстаивания лучше выровняется влажность деревянных элементов с учетом микроклимата в помещении, под мебелью эти процессы затруднены.

Первый ряд начинайте с целой доски, а второй с подрезки. Такой метод позволяет уменьшать отходы. Если материал приобретен с запасом или отрезок имеет длину менее 30 см, то придется доски разрезать пополам и укладывать их таким методом.

Внимательно следите, чтобы в замок не попадали посторонние предметы или сколы. Перед соединением проверьте состояние шипа и паза. Если посторонний предмет вовремя не удалить, то он глубоко загонится в паз, достать потом его оттуда довольно трудно.

Такие сколы не должны попадать в замковые соединения

Тонкие паркетные доски легко прогибаются, что усложняет соединение замка. С таким материалом лучше работать вдвоем.

Уход за паркетной доской

Какой лучше купить отрезной круг и его параметры

Часто не хочется изучать и читать много информации, поэтому специально для тех, кто не желает разбираться в технических особенностях расходных материалов для болгарки, собрано описание идеального отрезного круга. Идеальная модель абразивного круга имеет следующие параметры:

- Бакелитовая связка с двумя упрочняющими слоями

- Для разрезки черных металлов применяется электрокорунд, обозначаемый буквой A

- Толщина от 1 до 2 мм

- Наружный диаметр зависит от типа имеющейся в распоряжении болгарки. Проще всего пилить металл болгаркой с размером диска 125 и 150 мм

- Для резки твердых металлов лучше использовать насадки с мелкой фракцией

- Скорость вращения 80 м/с

Как видно, выбрать круг для резки металла не составляет большого труда, если знать о нем главные особенности. При выборе доверяйте и положитесь только на себя, так как большинство продавцов могут только отличать диски по назначению для металла, дерева и бетона. Это сведение утрированное, но если спросить у продавца, какой тип обвязки используется в конкретной модели расходника, то навряд-ли он поймет, о чем идет речь.

https://youtube.com/watch?v=QdYj2wfs3us%3F

Сопряжение

Еще один важный аспект

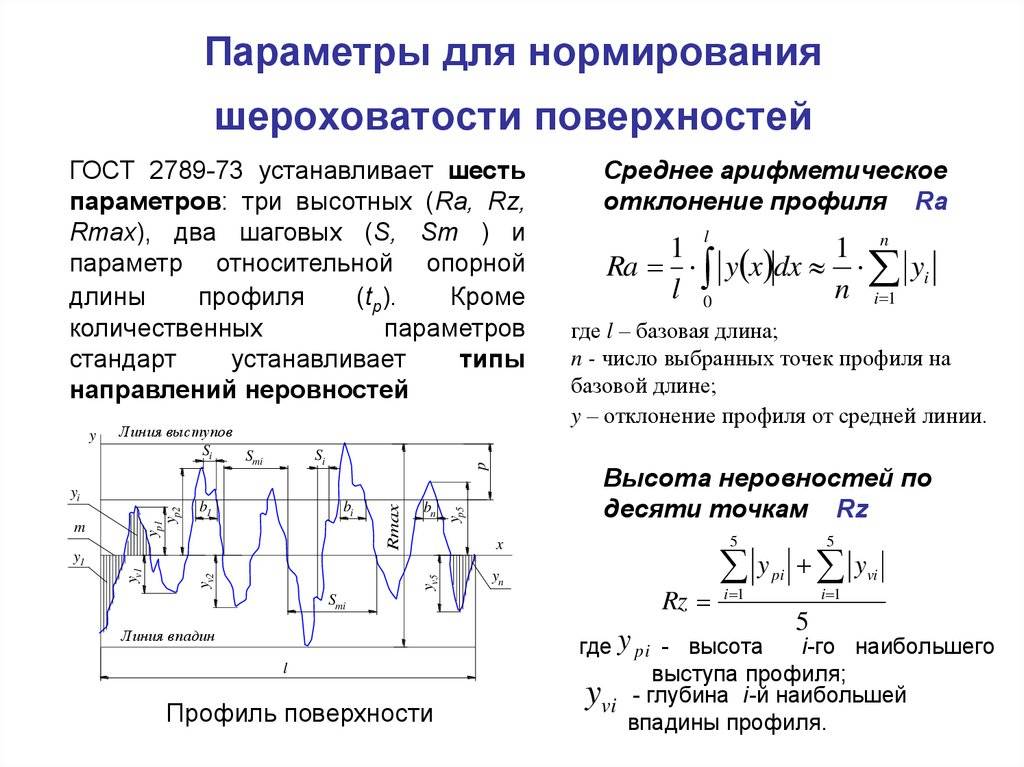

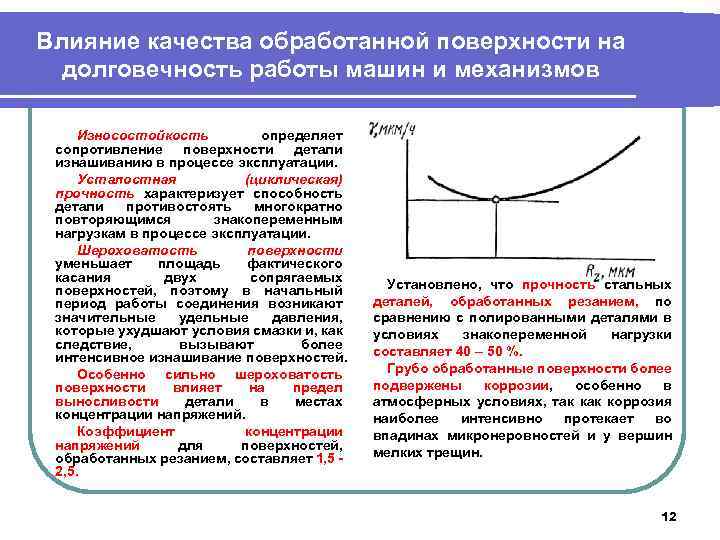

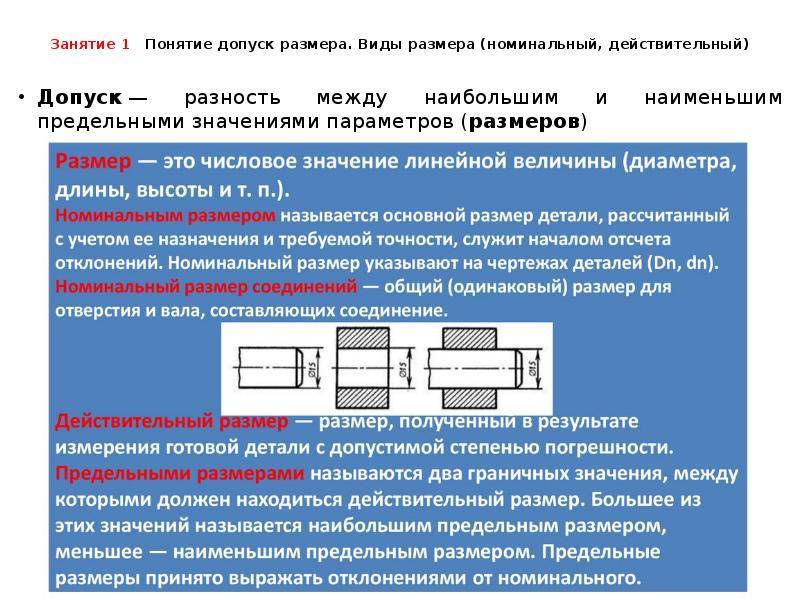

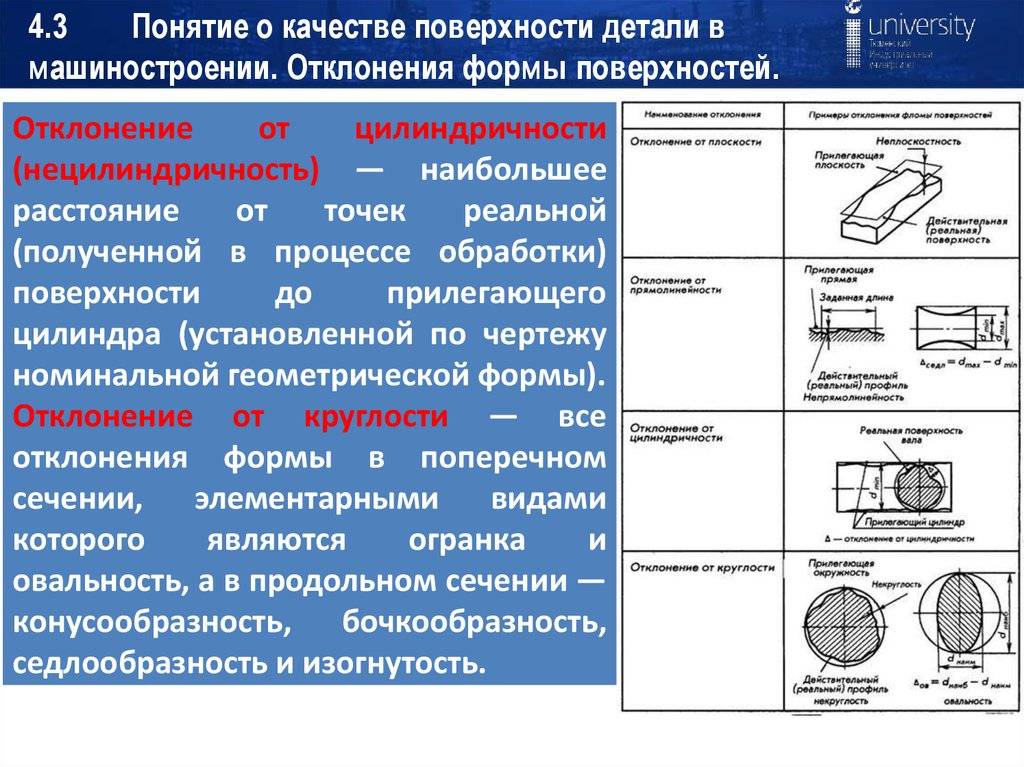

Точность обработки поверхностей детали демонстрирует свою важность как раз в сопрягаемых элементах — тех, что соприкасаются друг с другом поверхностями на определенной площади. Помимо того, что они обязаны быть взаимозаменяемыми, стоит понимать, что сопряжение требует идеально подобранной поверхности

В противном случае появится повышенное трение, неучтенный расход энергии, ведь метизы будут тормозить ход. А также сильно пострадает эксплуатационный срок. При интенсивной работе особенно. В этом ракурсе срок службе может быть снижен в десятки раз. Что опять же, ударит по экономике предприятия.

Как видно, практически все изменения в первую очередь наносят урон экономической составляющей. Корректное соблюдение параметров – это отличный способ сократить издержки. Да и стоит понимать, что сильные отклонения – это шанс получить санкции от контролирующих органов, в частности, Роспотребнадзора. Ведь полученная продукция не будет соответствовать заявленной по начальной сделке. А это скажется в форме нарушений прав конечного потребителя.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

В связи с важностью правильной подготовки свариваемых кромок с точки зрения качества, экономичности, прочности и работоспособности сварного соединения созданы государственные стандарты на подготовку кромок под сварку. Стандарты регламентируют форму и конструктивные элементы разделки и сборки кромок под сварку и размеры готовых сварных швов

ГОСТ 5264-80 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы, конструктивные элементы и размеры» и ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры» регламентируют конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях.

Необходимо отметить некоторые особенности применения стандартов. Различные способы электрической сварки плавлением в силу их технологических особенностей позволяют получить различную максимальную глубину проплавления. Варьируя основными параметрами режима сварки, конструктивными типами разделки кромок, можно увеличивать или уменьшать глубину проплавления и другие размеры шва.

По указанной причине упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора.

При ручной дуговой сварке такие факторы, как величина сварочного тока, скорость сварки и напряжение дуги, изменяются в небольших пределах.

Чтобы обеспечить сквозное проплавление кромок изделия при сварке односторонних стыковых или угловых швов при толщине листов свыше 4 мм, сварку приходится вести по заранее разделанным кромкам. При ручной сварке сварщики не могут существенно изменить глубину проплавления основного металла, но, меняя размах поперечных колебаний электрода, они могут значительно изменять ширину шва.

При толщине листов 9 – 100 мм ГОСТ 5264-80 для стыковых соединений предусматривает обязательную разделку кромок и зазор, которые имеют различную величину в зависимости от толщины металла и типа соединения.

Во всех случаях, используя стандарты на подготовку кромок, следует выбирать такие типы разделок, при которых обеспечиваются наименьшие объем и стоимость работ по разделке кромок, объем и масса наплавленного металла, полный провар по толщине, плавная форма сопряжения внешней части шва и минимальные угловые деформации.

Большое влияние на качество сварных соединений и экономичность процесса сварки оказывают чистота кромок и прилегающей к ним поверхности основного металла, точность подготовки кромок и сборки под сварку. Заготовки для свариваемых деталей следует изготовлять из предварительно выправленного и зачищенного металла. Вырезку деталей и подготовку кромок осуществляют механической обработкой (на пресс-ножницах, кромкострогальных и фрезерных станках), газокислородной и плазменной резкой и др. После применения тепловых способов резки кромки зачищают от грата, окалины и т. п. (шлифовальными кругами, металлическими щетками и др.).

В некоторых случаях при сварке высоколегированных сталей основной металл в зоне термического влияния после резки также удаляют механическим путем. Перед сборкой кромки прилегающие участки основного металла (на 40 мм от кромки) должны быть очищены от масла, ржавчины и других загрязнений металлическими щетками, дробеструйной обработкой или химическим травлением. Детали собирают на прихватках (коротких швах) длиной 20 – 30 мм или в специальных сборочных приспособлениях.

Требования к толщине

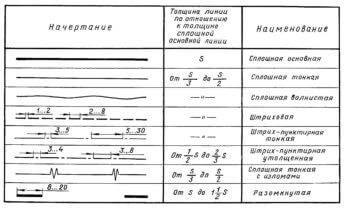

Толщину определяют относительно главной линии

Опорной точкой для определения размеров толщины линий чертежа является главная линия, которой проводят видимый контур.

Государственный стандарт гласит, что оптимальной является толщина от 0,5 до 1,4 мм, что зависит от сложности изображения, его масштаба.

Толщина главной линии обозначается как «S», далее будем применять именно этот символ.

В чертежах маленьких масштабов толстыми считаются линии полмиллиметра, а тонкими 0,25 мм.

Обратите внимание! Линии предназначены для выполнения тех же функций, должны быть равными по толщины для чертежей в идентичном размере. Толщина линий определяется и форматом, в котором выполнен рисунок

Если размер изображения большей стороны равняется или превышает 8,41 см, наименьшая допустимая толщина линий, – 0,3 мм, это касается и туши, карандаша

Толщина линий определяется и форматом, в котором выполнен рисунок. Если размер изображения большей стороны равняется или превышает 8,41 см, наименьшая допустимая толщина линий, – 0,3 мм, это касается и туши, карандаша.

Если же величина изображаемой стороны не достигает 8,41 см, толщина линии в карандаше должна быть не менее 0,3 мм, в туше – не менее 0,2 мм.

Какова толщина паркетной доски с подложкой

Высота паркетного пола вовсе не будет равняться толщине паркетных досок – она будет больше. Ведь надо учесть и выравнивающий слой, и подложку. Для выравнивания принято использовать фанеру толщиной 10 мм, которая способна сделать ровным и бетонный пол, имеющий уклон, и деревянный пол, рассохшийся от времени. Один фанерный лист стоит около 12 или 15 $. К этому добавим цену клея для фанеры – 5 $ за килограмм. Именно столько клея идет на один лист. Получаются приличные дополнительные затраты.

При работе с паркетной доской на каждые 2 м² стандарты позволяют иметь перепады высоты до 2 мм (учитывая усадку подложки и неровности основания). Правильная толщина подложки под паркетную доску — 2 мм. Если сделать ее толще, то мягкий материал (пробка или пена) будет сжиматься и деформироваться, а замки паркета начнут люфтить и изнашиваться. Причем произойдет это не сразу, а лишь несколько месяцев спустя.

Виды на чертеже и основные виды в машиностроении

Виды на чертеже подразделяются на: фронтальную, горизонтальную и профильную проекции. Под видами подразумевается те части детали, которые имеют видимые части поверхности. Наиболее полную информацию должен предоставлять главный вид.

Принимая во внимание ГОСТ 2.305-68, деталь имеет следующие основные виды:

- Главный вид (вид спереди) или же часто используемая фронтальная проекция;

- Вид сверху. Имеет расположение под главным видом. По другому имеются горизонтальная проекция;

- Вид слева. Изображают справа от вида спереди и именуется профильной проекцией;

- Вид справа. Находится слева от вида справа;

- Вид снизу. Имеет свое место над главным видом;

- Вид сзади. Располагается справа от вида слева.

В машиностроении используются три видовых проекции: профильную, горизонтальную и фронтальную.

Это для упрощения составления чертежей. Заменяют другие виды с помощью штриховых(невидимых) линий.

Сколько существует основных видов чертежа?

6 видов – спереди(главный), сверху, слева, справа, снизу, сзади.

Как называются виды чертежа и каково их расположение?

Спереди(главный) – на фронтальной плоскости, сверху – на горизонтальной плоскости, слева – на профильной плоскости, справа, снизу, сзади.

Какое изображение на чертеже является главным видом (основным)? В каком положении изображают на нем предмет относительно плоскостей проекций?

Вид спереди главный (основной), на нем изображается проекция на фронтальную плоскость.

Что называют комплексным чертежом? Как располагают проекции на комплексном чертеже?

Комплексный чертеж – изображение предмета на совмещенных плоскостях проекции. Справа от вида спереди располагается вид слева, а снизу от вида спереди располагается вид сверху.

Какие условные обозначения при нанесении размеров уменьшают количество изображений на чертеже?

Знак диаметра, знак квадрата и символ толщины s.

Таблица допусков

При работе с деревом обычно заявленные требования становятся ниже, чем для стали. Ведь этот материал подразумевает наличие различных неровностей после процедур, шероховатостей, деформаций по годовым кольцам или возможных микротрещин. Диапазоны у них более щадящие. Да и доработка проводится легче. При этом существует определенный запас для натяга. Деформация древесных волокон происходит проще, чем стальных элементов.

В данной таблице приведены значения исключительно для древесного материала, шпона, массива. Для финальной сверки используются различные измерительные инструменты. Линейки, штангенциркули и обычные метры.

| Интервал | Уровень допуска | |||||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 1-3 | 0,1 | 0,14 | 0,25 | 0,4 | 0,6 | 1 | 1.4 | |

| 3-6 | 0,12 | 0,18 | 0,3 | 0,48 | 0,75 | 1,2 | 1,8 | |

| 6-10 | 0,15 | 0,22 | 0,36 | 0,58 | 0,9 | 1,5 | 2,2 | |

| 10-18 | 0,18 | 0,27 | 0,43 | 0,7 | 1,1 | 1,8 | 2,7 | |

| 18-30 | 0,21 | 0,33 | 0,52 | 0,84 | 1,3 | 2,1 | 3,3 | |

| 30-50 | 0,25 | 0,38 | 0,62 | 1 | 1,6 | 2,5 | 3,9 | |

| 50-80 | 0,19 | 0,3 | 0,46 | 0,74 | 1,2 | 1,9 | 3 | 4,6 |

Зависимость эксплуатационных показателей от структуры паркетной доски

Паркетная доска – многослойное напольное покрытие, изготавливаемое из различных пород дерева, состоит из нескольких слоев.

Паркетная доска

| Слои паркетной доски | Влияние на эксплуатационные показатели |

|---|---|

| Внешнее защитное покрытие | Внешний слой паркетной доски покрывается лаком или маслом. От качества покрытия во многом зависит износостойкость. Покрытие лаком требует меньшего ухода, но после появления критического износа трудно восстанавливается. Масляное покрытие нужно периодически обновлять специальными составами, при появлении значительных механических повреждений без проблем восстанавливается до первоначального заводского вида. |

| Верхний слой | Покрытие из ценных пород древесины, играет решающую декоративную роль. В зависимости от класса имеет различную толщину, в некоторых случаях для ремонта могут использоваться шлифовальные машины. |

| Средний слой | Воспринимает главную механическую нагрузку, во время производства применяется прочная древесина. Для предупреждения коробления делается из отельных склеенных между собой ламелей. |

| Нижний слой | Изготавливается из фанеры или отходов малоценных пород дерева, для повышения устойчивости к влаге пропитывается защитными средствами. |

Паркетная доска по размерам намного превышает штучный паркет, что позволяет производителям подчеркивать красоту и особенности фактуры. За счет использования для некоторых слоев дешевых сортов древесины паркетная доска существенно дешевле натурального паркета. Для верхнего слоя применяется тонкий шпон ценных пород, что снижает себестоимость производства в сравнении с натуральным паркетом.

Паркетная доска в интерьере

Требования к оформлению чертежа общего вида

Что должно быть на чертеже

Содержание регулируется ГОСТом и общепринятым стандартом и включает:

- информацию, позволяющую визуально представить устройство и его конструкцию, механические и прочие особенности. К такой информации относятся сведения о разрезах, сечении и т. п;

- обозначенные части объекта, поясняющие чертеж общего вида;

- текст с описанием принципа функционирования устройства, его характеристик, перечень деталей, материал изготовления;

- обозначенные и пронумерованные детали;

- габариты — выверенные и правильные;

- техническую характеристику;

- схему объекта/изделия (нужна не всегда).

Что нужно знать о композиции

Рисунок — всегда прямая проекция на несколько плоскостей (не менее 2). Такое проецирование считается главным. Задача чертежника — начертить с ракурса, демонстрирующего форму и пропорции лучшей композиции.

Говоря о проекциях предмета и особенностях его устройства, мы всегда держим в уме способ черчения. Всего их три: виды, сечения и разрезы.

Вид — то, что видит смотрящий на предмет, видимая его сторона. Виды подписываются именами в том случае, если смещаются по отношению к фронтальному виду. Согласно общепринятому стандарту, вид бывает передним, верхним, левым, правым, нижним и задним.

Разрез показывает, как объект выглядит изнутри. Обычно он пересечен плоскостью и показывает находящееся на и за ней.

Сечение — рисунок, который мы видим, когда мысленно разрезаем объект плоскостью. Мы видим фигуру, которую отрезали в точке соприкосновения.

Размеры объекта

К размерам относятся главные параметры объекта. Сумма значений размерных строк и цифр используется для моделирования. Есть несколько вариантов размерной строки:

- габариты, определяющие границы изделия;

- величины и показатели, позволяющие монтировать и инсталлировать изделие и его элементы — посадочные, установочные и присоединительные;

- справочные — для дополнительной информации.

Важно:

- числа и метрические допуски не дублируются в отношении того же изделия, размещенного на разных страницах. Исключение — формальные сведения;

- расположение размерной строки должно быть параллельно отрезку, который измеряется, а выноса — перпендикулярно;

- угловые значения в процессе измерения делают линию полуокружностью, а выносы — радиусами;

- у контуров, выносов и строк нет точки пересечения.

Длинные линейки располагаются дальше от объекта, а короткие — ближе.

Как нумеруются позиции и части

При наличии в составе экспозиции множества элементов, нумерация осуществляется по порядку. Есть специальные линии для записывания на них чисел. Эти линии тянутся из внутреннего силуэта предмета во вне. Числа пишут также на разрезах и сечениях с видимой позицией.

Чтобы было удобно ориентироваться, создаются табличные реестры с номерами позиций — в свободном месте или отдельно на другой странице.

Графы таких реестров имеют определенную последовательность:

- готовые и заимствованные элементы;

- детали, которые были куплены;

- новое.

Замена подшипника

На каком бы автомобиле не износился опорный подшипник, но если на нем используется стойка МакФерсона, то технология разборки узла для замены – идентична, за исключением некоторых нюансов, касающихся устройства подвески.

Поэтому рассмотрим, как производится замена на автомобиле ВАЗ-2110, а затем укажем особенности операции на других моделях.

Инструмент.

Итак, выявлено, что опорный подшипник требует замены. Выполнить все работы можно и в гаражных условиях, но потребуется некоторый специализированный инструмент.

В целом, понадобиться:

- Стандартный набор ключей, шестигранников, головок с воротками и штангами;

- Домкрат;

- Съемник рулевых наконечников;

- Стяжки для пружин;

- Ветоши.

Также потребуется новая опора, поскольку на этом авто подшипник входит в ее конструкцию.

Конечно, можно и разобрать саму опору для замены только подшипника, но большинство автовладельцев предпочитают менять узел в сборе.

Дополнительно можно приобрести пружинный виброгаситель, устанавливающийся между верхней чашкой и пружиной.

Последовательность действий.

Ниже рассмотрим последовательность действий, причем укажем небольшие хитрости, которые облегчат работы.

Разборка и замена производится так:

- Устанавливаем автомобиль на ровную площадку и обездвиживаем при помощи ручного тормоза и противооткатных опор;

- Берем головку на 30 и послабляем гайку крепления привода к ступице. Лучше это сделать, пока на авто стоит на всех колесах (открутить эту гайку при снятом колесе затруднительнее, поскольку заблокировать ступицу от проворота будет сложнее). Также стоит отметить, что гайка эта – накернена, поэтому сорвать ее с места – сложно и без наращивания ключа не обойтись;

- Открываем капот и при помощи накидного ключа и шестигранника срываем с места гайку штока амортизатора (шестигранником удерживается сам шток, а ключом послабляется гайка. При этом ее нужно только немного послабить, категорически запрещено гайку полностью скручивать, иначе ничем не удерживаемая пружина «выстрелит»). Эту операцию лучше сделать до снятия стойки (на снятом узле сорвать гайку значительно сложнее);

- После срывания указанных двух гаек с места можно продолжать разборку. Выдомкрачиваем требуемое колесо и снимаем его;

- Откручиваем крепление шаровой опоры рычага к стойке;

- При помощи съемника выпрессовываем наконечник рулевой тяги;

- Полностью выкручиваем гайку крепления привода к ступице;

- Разбалчиваем крепление тормозного суппорта (трубки отсоединять от него не нужно), снимаем его с диска и отводим в сторону;

- Беремся за тормозной диск, и тянем его на себя, стягивая ступицу со шлицов концевика вала привода;

- Переходим в подкапотное пространство и откручиваем три гайки крепления опоры к кузову авто. При этом просим помощника придержать опору, чтобы она не упала на землю. После этого извлекаем узел в сборе;

- Устанавливаем стяжки, и стягиваем пружину до тех пор, пока верхний ее виток не отойдет от упорной чашки;

- Полностью выкручиваем гайку крепления штока амортизатора и снимаем опору (после этого можно проверить работоспособность амортизатора, проверить состояние пыльника и отбойника).

- Перед установкой новой опоры, проверяем состояние опорной чашки, очищаем ее от ржавчины и грязи, устанавливаем под нее виброгасители (если они приобретены);

- Перед установкой новой опоры, правильно устанавливаем пружину (концы витков вверху и внизу должны стать в специальные углубления в чашках);

- Ставим новую опору и накручиваем до упора гайку крепления штока;

- Снимаем стяжки, постоянно контролируя положение концов пружины;

- Собранную стойку устанавливаем на автомобиль. После сборочных работ необходимо дополнительно подтянуть гайку крепления штока.

Теперь об особенностях замены на «Приора», «Калина», X-Trail. Снятие и разборка стойки у этих авто – такие же, как и описано выше.

Но саму опору на этих авто менять не обязательно (если состояние е удовлетворительное), достаточно после демонтажа, снять с нее подшипник (установлен со стороны опорной чашки), а на его место поставить новый. А далее все собирается обратно.

Ниже представлена таблица обозначения опорных подшипников по ГОСТу, обозначения (полные, основные, иностранные аналоги), их размера и масса.

Проводя замену, особое внимание следует уделить технике безопасности. Не стоит пытаться разобрать стойку без стяжек, поскольку «выстрелившая» пружина может нанести серьезные травмы

Также читайте про другие причины вибрации автомобиля.

Проверка опорных подшипников ВАЗ.

Толщина паркетной доски

Паркетная доска бывает двух видов: массивная и сэндвич. В зависимости от производителя толщина ее обычно колеблется от 7 до 26 мм. Чем незначительнее высота поперечного среза планки, тем дешевле обойдется всё напольное покрытие.

Массивная доска

В классическом варианте толщина – от 18 до 20 мм, на рынке можно встретить и 15-16 мм. Выпускается как с финишной обработкой, так и без неё. Незаменима при укладке на лаги.

Изготавливается:

- из цельной древесины твердолиственных пород – от обычного паркета отличается только размерами;

- с двухслойной системой планки – сочетание двух слоев древесных пород, соединение дерева с качественной фанерой.

Сэндвич

Производят из нескольких древесных слоев с перпендикулярным по отношению друг к другу расположением волокон. Между собой элементы скреплены клеем. Паркетные доски сэндвич выпускаются с обязательной финишной отделкой.

Многослойная структура позволяет уменьшить возможное изменение линейных размеров, деформацию пола при температурных перепадах или резкой смене влажности. Чередование направлений волокон обеспечивает амортизацию покрытия при ходьбе, снижает напряжение на систему крепления планок между собой и к подложке. (фото)

Характеристики биполярного транзистора.

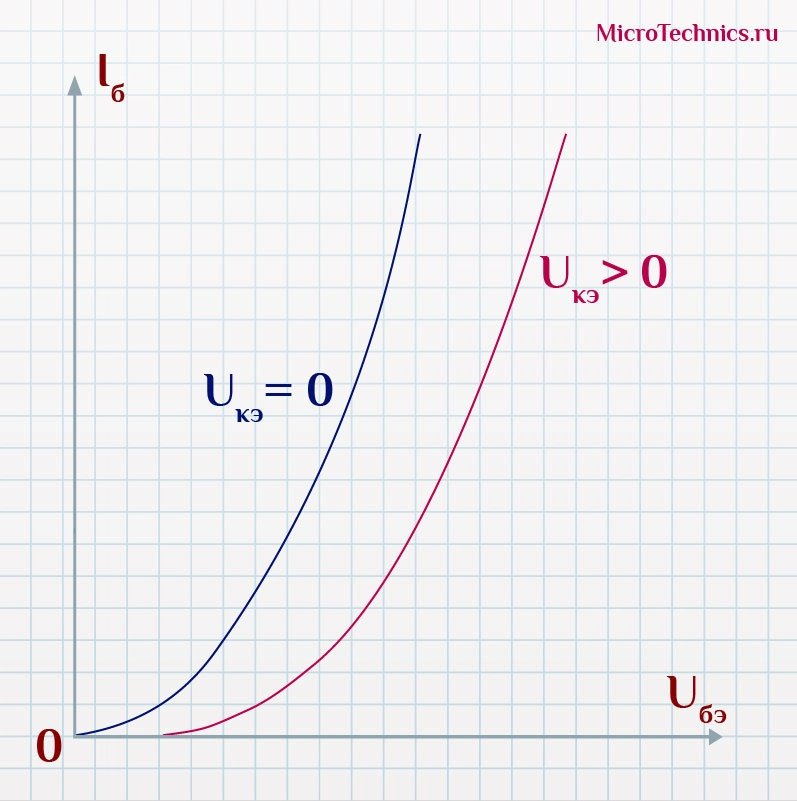

Выделяют несколько основных характеристик транзистора, которые позволяют понять, как он работает, и как его использовать для решения задач. И первая на очереди – входная характеристика, которая представляет из себя зависимость тока базы от напряжения база-эмиттер при определенном значении напряжения коллектор-эмиттер:

I_{б} = f(U_{бэ}), \medspace при \medspace U_{кэ} = constВ документации на конкретный транзистор обычно указывают семейство входных характеристик (для разных значений U_{кэ}):

Входная характеристика, в целом, очень похожа на прямую ветвь . При U_{кэ} = 0 характеристика соответствует зависимости тока от напряжения для двух p-n переходов включенных параллельно (и смещенных в прямом направлении). При увеличении U_{кэ} ветвь будет смещаться вправо.

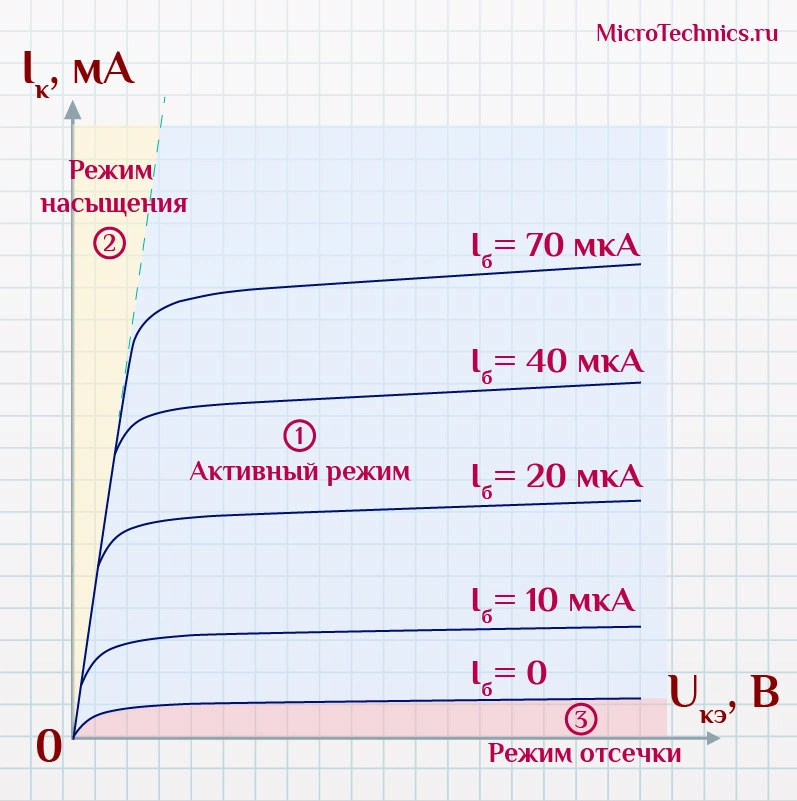

Переходим ко второй крайне важной характеристике биполярного транзистора – выходной. Выходная характеристика – это зависимость тока коллектора от напряжения коллектор-эмиттер при постоянном токе базы

I_{к} = f(U_{кэ}), \medspace при \medspace I_{б} = constДля нее также указывается семейство характеристик для разных значений тока базы:

Видим, что при небольших значениях U_{кэ} коллекторный ток увеличивается очень быстро, а при дальнейшем увеличении напряжения – изменение тока очень мало и фактически не зависит от U_{кэ} (зато пропорционально току базы). Эти участки соответствуют разным .

Для наглядности можно изобразить эти режимы на семействе выходных характеристик:

Участок 1 соответствует активному режиму работы транзистора, когда эмиттерный переход смещен в прямом направлении, а коллекторный – в обратном. Как вы помните, в данном режиме незначительный ток базы управляет током коллектора, имеющим бОльшую величину.

Для управления током базы мы увеличиваем напряжение U_{бэ}, что в соответствии со входными характеристиками приводит к увеличению тока базы. А это уже в соответствии с выходной характеристикой в активном режиме приводит к росту тока коллектора. Все взаимосвязано.

Небольшое дополнение. На этом участке выходной характеристики ток коллектора все-таки незначительно зависит от напряжения U_{кэ} (возрастает с увеличением напряжения). Это связано с процессами, протекающими в биполярном транзисторе. А именно – при росте напряжения на коллекторном переходе его область расширяется, а соответственно, толщина слоя базы уменьшается. Чем меньше толщина базы, тем меньше вероятность рекомбинации носителей в ней. А это, в свою очередь, приводит к тому, что коэффициент передачи тока \beta несколько увеличивается. Это и приводит к увеличению тока коллектора, ведь:

I_к = \beta I_б

Двигаемся дальше

На участке 2 транзистор находится в режиме насыщения. При уменьшении U_{кэ} уменьшается и напряжение на коллекторном переходе U_{кб}. И при определенном значении U_{кэ} = U_{кэ \medspace нас} напряжение на коллекторном переходе меняет знак и переход оказывается смещенным в прямом направлении. То есть в активном режиме у нас была такая картина – эмиттерный переход смещен в прямом направлении, а коллекторный – в обратном. В режиме же насыщения оба перехода смещены в прямом направлении.

В этом режиме основные носители заряда начинают двигаться из коллектора в базу – навстречу носителям заряда, которые двигаются из эмиттера в коллектор. Поэтому при дальнейшем уменьшении U_{кэ} ток коллектора уменьшается. Кроме того, в режиме насыщения транзистор теряет свои усилительные свойства, поскольку ток коллектора перестает зависеть от тока базы.

Режим насыщения часто используется в схемах ключей на транзисторе. В одной из следующих статей мы как раз займемся практическими расчетами реальных схем и там используем рассмотренные сегодня характеристики биполярного транзистора.

И, наконец, область 3, лежащая ниже кривой, соответствующей I_{б} = 0. Оба перехода смещены в обратном направлении, протекание тока через транзистор прекращается. Это так называемый режим отсечки.

Все параметры транзисторов довольно-таки сильно зависят как друг от друга, так и от температуры, поэтому в документации приводятся характеристики для разных значений. Вот, например, зависимость коэффициента усиления по току (в зарубежной документации обозначается как h_{FE}) от тока коллектора для биполярного транзистора BC847:

Как видите, коэффициент усиления не просто зависит от тока коллектора, но и от температуры окружающей среды. Разным значениям температуры соответствуют разные кривые.

Паркетная доска: толщина, типовые размеры, селекция и цены

Современное напольное покрытие из древесины, которое состоит из трех слоев, называется паркетной доской. Средний и нижний слой изделия производится из недорогой древесины, и только в качестве верхнего слоя используется ценная порода дерева. Паркетная доска укладывается замковым и клеевым способом. Первый вариант более выигрышный, поскольку повышает ремонтопригодность пола. Если вы еще сомневаетесь, что лучше, ламинат или паркетная доска, то когда вы ознакомитесь со всеми преимуществами последнего изделия, выбор будет очевиден. Особенно ценится паркетная доска ясень, лиственница, дуб американский. Поверхность бывает с природным цветом и текстурой, а также тонированная, беленая, брашированная или лакированная. Чтобы выбрать подходящее изделие, необходимо учесть многие его характеристики.

Наклон заготовок

Если вы думаете над тем, как рассчитать режим сварки, то не стоит упускать показатель наклона заготовок, которые используются для сваривания. В момент, когда держак проводят сверху вниз, то под дугой происходит утолщение расплава. В итоге глубина провара становится меньше, а соединение расширяется. Если сваривание начинается с нижней части с последующим движением вверх, то слой расплава под дугой истончается. Глубина ванны повышается, а соединение становится уже.

Важно! Если есть возможность при сварке производить наклон деталей, то их рекомендуется разместить так, чтобы область стыка располагалась под углом в 8-10 градусов. Если соблюдать угол в пределах указанных параметрах, то будет формироваться нормальное соединение

При большем уклоне и при осуществлении сварки на спуск из кратера вытечет весь расплавленный металл. А при проведении сваривании сверху вниз будут возникать области с непроварами

Если соблюдать угол в пределах указанных параметрах, то будет формироваться нормальное соединение. При большем уклоне и при осуществлении сварки на спуск из кратера вытечет весь расплавленный металл. А при проведении сваривании сверху вниз будут возникать области с непроварами.

Метрический размер ширины покрышки

В большинстве случаев (можно даже утверждать, что в подавляющем большинстве, во всяком случае, применительно к России) на самой покрышке указывается размер ширины профиля шины именно в миллиметрах. Обычно такая надпись присутствует на бортике шины и имеет буквенно-цифровой вид типа 215/45 R17. Первая цифра перед косой чертой и обозначает ширину профиля покрышки, в данном случае это 215 миллиметров.

Второй параметр в этой маркировке, стоящий после косой черты – это размер профиля шины (расстояние между её внешним и внутренним диаметрами). Но этот показатель почему-то принято указывать не в абсолютных величинах (миллиметрах/дюймах), а в процентах относительно первого параметра, ширины шины. В нашем примере это значит, что высота профиля шины – 45% от её ширины, то есть 215*0.45=97 мм.

Последний параметр указывает на размер посадочного (внутреннего) диаметра покрышки, причём в дюймах. Таким образом, подобное обозначение нельзя назвать комфортным для восприятия, поскольку в нём соседствую три разные по номиналу величины. Скажем, чтобы определить внешний диаметр шины, необходимо сначала перевести последнюю цифру в миллиметры и прибавить удвоенный размер профиля, вычисленный по формуле, приведённой выше.

Впрочем, все эти вычисления имеют чисто информативный характер

В нашем случае важно уметь переводить дюймы в миллиметры и наоборот, если в поле вашего зрения попали покрышки с разной маркировкой ширины

На всякий случай напоминаем, что в одном дюйме содержится 2.54 сантиметра.

Пример измерения ширины протектора

На что влияет ширина резины

Выбирая новые шины, мы зачастую ориентируемся исключительно на цифры, обозначающие то или иной размер, плохо себе представляя, на что влияет тот или иной показатель. Касается это и ширины покрышек. С точки зрения условий эксплуатации, например, изделия с большей шириной обладают определёнными преимуществами. В частности, можно ожидать, что тормозной путь на такой резине окажется несколько короче из-за большей площади контакта с дорожным полотном. При этом радиус предельного поворота можно будет проходить на более высоких скоростях, чем на узких покрышках, опять же из-за увеличения площади контакта с дорогой. Но вот с точки зрения безопасности при езде по скользким дорогам такие покрышки не слишком хороши: риск свалиться в аквапланирование на них намного выше, так что прохождение залитых водой трасс, особенно на высоких скоростях, становится слишком опасным: автомашина, оснащённая более широкими шинами, будет «всплывать» на мокрых трассах намного раньше. Расход топлива определённо возрастёт – двигателю придётся преодолевать большее сопротивление. По этой же причине верхний предел скорости незначительно упадёт.

Гораздо более опасен другой недостаток покрышек с увеличенной по сравнению с номинальной шириной – их устойчивость в отношении поперечно расположенных неровностей трассы заметно ниже, что отразится и на управляемости автомобиля, особенно на высоких скоростях.

При этом нужно учитывать, что столь же значимое влияние на управляемость и устойчивость транспортного средства оказывает и вылет колесного диска. Чем меньше этот показатель (то есть колесо больше выступает наружу), тем больше отклонение от оптимального плеча обкатки. Особенно опасен отрицательный вылет, при котором рулевое колесо острее реагирует на неровности дорожного полотна. Увеличивается и нагрузка на компоненты ходовой части. Увеличенный вылет тоже опасен, но по другой причине – в этом случае пропадает момент стабилизации при торможении в случае неисправности одного из тормозных контуров.

Из этого следует однозначный вывод: типоразмеры шин, равно как и колёсных дисков, которые указываются заводом-изготовителем в качестве рекомендуемых, взяты не с потолка. Они обеспечивают оптимальное соотношение параметров, влияющих на безопасность транспортного средства. Так что лучше придерживаться номинальных размеров, так безопаснее.

Маркировка покрышек автомобиля