Пошаговая установка компрессора

Перед покупкой компрессора убедитесь, что он соответствует параметрам вашей электросети. Подробные требования и алгоритм сборки устройства всегда указываются в инструкции. Тщательно ознакомьтесь с ними и, если что-то останется непонятым, уточните как правильно установить компрессор у консультанта. Помните, что слишком мощный компрессор может создать дискомфортные условия для рыб – устранить мощное течение можно будет лишь зажимом шланга. Но зачем переплачивать за электроэнергию и слушать шум? Чревато это решение и перегревом мотора. Помочь выбрать правильный аэратор вам поможет наша информационная статья.

Порядок работы

Холодильный мотор снабжен тремя выходами. Требуется пометить для себя входное и выходное отверстие. Запаянный выход применяется для замены масла в двигателе. Его необходимо срезать, слить масло, залить новое (синтетику или полу-синтетику) и запаять.

С баллона требуется демонтировать выпускной клапан, снять крышку. Баллон очищают от следов коррозии и загрязнений снаружи и внутри, монтируют на место крышку. В крышку помещают переходник и крестовину.

Верхний патрубок предназначен для манометра и тройника. Еще один патрубок применяют для установки предохранительного клапана.

Затем следует изготовить раму для устройства.

На раму-основу закрепляют мотор и баллон-ресивер.

К вводной трубке следует присоединить топливные фильтры.

Проводку мастерят при использовании реле давления, тумблера и реле пуска

Установить пусковое реле важно сразу в правильном положении согласно метке.

Трубку, через которую будет подаваться воздух, необходимо присоединить к ресиверу.

Затем требуется установить манометр и шланг с запирающейся розеткой.

Сделать компрессор из холодильника своими руками экономически выгодно и несложно. Устройство не издает много шума при работе и вполне мобильно. При необходимости регулярного перемещения раму нетрудно оснастить колесиками.

Как снизить уровень шума компрессора

Рассмотрим способы того, как сделать компрессор для аквариума бесшумным.

Нам понадобятся:

- пенопласт;

- губка для посуды;

- поролон;

- инструменты.

Открываем корпус компрессора, изучаем его устройство и расположение всех деталей. Причиной треска может быть мембрана, которая соприкасается с какой-нибудь выпуклой частью. Аккуратно делаем подпил выступающей детали корпуса или вырезаем участок, который мешает свободно двигаться мембране.

Снизить шумность работы прибора можно, если подложить под него посудную губку, которая будет поглощать звук.

Также компрессор можно установить в звукоизолирующую коробку или обернуть его поролоном и закрепить резинками.

Причиной шума прибора может быть его засорение или ослабление внутренних частей. Исправить ситуацию поможет его очистка и закрепление разболтавшихся деталей.

Правила безопасности во время работы

Каким бы ни был тип используемого оборудования – стационарным или мобильным, поршневым или винтовым, – есть определенные условия, которые необходимо соблюдать в штатном режиме. Следует:

- следить за стабильностью напряжения, подаваемого на клеммы компрессора. Большие просадки и скачки недопустимы.

- контролировать состояние магистральных трубопроводов, по которым проходит сжатый газ от компрессора. Утечки приводят к просадке давления у потребителей, и увеличению наработки компрессора.

- не допускать превышение давления в пневматической сети предприятия выше допустимой нормы. Необходимо установить предохранительные клапаны на участках трубопровода и ресиверах

Техника безопасности предполагает надзор и обслуживание. Назначение и устройство компрессора винтового типа подразумевает работу в автоматическом режиме, но не избавляет от решения плановых вопросов.

Уход

Его нужно поручать специалистам, прошедшим подготовку, и они в процессе проведения работ должны использовать только рекомендованные производителем техники расходные материалы и запчасти. Если агрегат находится на гарантии, все работы должны проводится сотрудниками сертифицированного сервисного центра.

Все виды ремонта, испытания, проверки необходимо проводить в соответствии с эксплуатационной документацией, а итоги работ фиксировать в журнале тех. обслуживания.

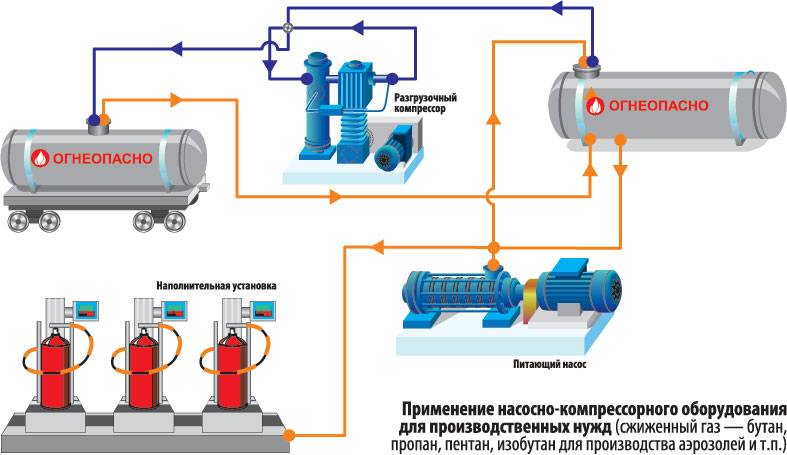

Воздушный компрессор

Воздушные компрессоры – это специальные устройства, которые используются для подачи и сжатия газов под давлением (паров хладагента, воздуха и т. д.). Воздушные компрессоры имеют широкий спектр применения. В большинстве случаев их используют при ремонтных, монтажных работах, строительстве, то есть, и используют там, где нужно применение пневмооборудования и пневмоинструмента. Также воздушные компрессоры используются в промышленности, где нужно применять сжатый воздух высокого давления. В данном случае, для более качественной и эффективной работы, компрессоры используются в составе буровых установок угольной и горнорудной индустрии, и нефтегазовой сфере. Также интенсивно их используют в металлургической, пищевой промышленности, электрохимической сфере, медицине и других областях. Компрессоры можно использовать при любых погодных условиях, и при этом они всегда сохраняют высокий уровень качества.

Еще одна отрасль использования компрессора – одно из направлений живописи — аэрография. Чтобы проявить себя в данной области, необходим определенный вкус, талант, аэрограф, ну и, безусловно, устройство, используемое для втягивания воздуха в аэрограф — компрессор. Таким образом, для чего бы вам ни потребовалось компрессорное оборудование, к выбору компрессора нужно подойти со всей серьезностью, чтобы потом результат вас не разочаровал.

Почему он урчит

То звуковое сопровождение холодильников, которое было раньше, не сравнить с нынешним. Оно стало тише. Это объясняется тем, что ранее в холодильниках использовались компрессоры, работа которых осуществлялась кривошипной системой под действием крутящего момента. В дальнейшем, да и сейчас в некоторых марках, электромагнитное поле, создаваемое обмотками электродвигателя, обеспечивает поступательное движение компрессорных поршней в одной плоскости. Отсюда и название агрегата – линейный компрессор.

Дабы не вдаваться больше в технические дебри, познакомимся с элементарным принципом работы этого агрегата, который заключается в следующем:

- На протяжении всего процесса датчик реле постоянно анализирует показатели существующей температуры.

- Если температура поднялась, датчик дает сигнал (раздается щелчок), компрессор подключается к работе (холодильник вздрагивает) и со всей мощью, с полной нагрузкой и максимальной скоростью начинает охлаждать камеру.

- В течение работы компрессора датчик продолжает сравнивать температуры.

- Когда воздух в камере достаточно охладится до нужного показателя, компрессор отключится, холодильниквздрогнет, релещелкнет. Но датчик по-прежнему будет анализировать температуры.

Эта цикличность продолжается до конца эксплуатации холодильника.

Такой способ работы реле называется ступенчатым. Надо ли говорить, что эти постоянные включения, выключения линейного компрессорного агрегата сопровождаются его сильным разогревом. Это отрицательно сказывается на всей холодильной системе и повышает нагрузки на внутреннюю электросеть. Максимальные обороты компрессора при работе являются причиной большого расхода электроэнергии.

Но не все так плохо. У линейных холодильников есть и свои достоинства:

- он отличается высокой экологической чистотой, так как при эксплуатации используются безопасные охлаждающие рабочие вещества. За то, что эти изделия не наносят урон атмосфере, они удостоились звания «зеленых»;

- уровень энергоэффективности этого агрегата считается высокоэкономичным, поэтому он заслужил класс энергопотребления «А++»;

- значительно снижена вибрация и шумы при включении и выключении, то есть обеспечивается система «тихого старта» и «тихой остановки».

Два типа привода

В конструкции компрессора всегда есть ведущий вал, который вращается электромотором или ДВС.

Воздушный электрический компрессор это малогабаритный инструмент на 220В, либо стационарная установка.

Современные устройства на базе ДВС бывают стационарные контейнерного типа с производительностью от 5 м³ в минуту. Также это передвижные компрессоры в виде прицепа к автомобилю с производительностью от 2,6 до 5 м³ в минуту.

Двигатель приведён к компрессору тремя способами: на одном валу (коаксиально), ременной передачей или шестерёночным блоком. Последний вариант встречается в промышленном оборудовании, а первые два — в профессиональном и бытовом инструменте.

Коаксиальная передача обеспечивает синхронную работу компрессора и двигателя без потери скорости. Второй плюс — компактность и безопасность.

Привод ременной передачи забирает часть мощности и скорости, но его конструкция проще. Зубчатый резиновый ремень может затянуть предмет или рукав, поэтому его дополнительно ограждают сеткой или кожухом.

В случае износа вала его придётся ремонтировать или заменять, а это дорогая работа. Ремень стоит 200-300 рублей и заменяется за 10 минут.

Критерии выбора компрессорного оборудования

Чем должен руководствоваться потребитель, выбирая воздушный компрессор. Самое главное он должен понимать, для каких целей будет использовано приобретаемое оборудование. Сразу надо оговориться, что существуют отдельные отрасли, и технологические операции могут быть использованы только компрессоры, работающие без масла.

Ключевыми параметрами компрессорного оборудования являются:

- Расход воздуха (производительность).

- Рабочее давление.

- Требования к чистоте воздуха.

Как правило, эти параметры должны быть определены инженерами — технологами, которые разрабатывают технологические процессы с участием компрессорного оборудования.

Например, расход воздуха, может быть рассчитан по следующей схеме:

- Расчёт количества воздуха при непрерывной эксплуатации.

- Внесение коррективов в полученное значение с учетом времени работы оборудования в смену или сутки.

При подборе оборудования необходимо учитывать рост числа потребителей сжатого воздуха.

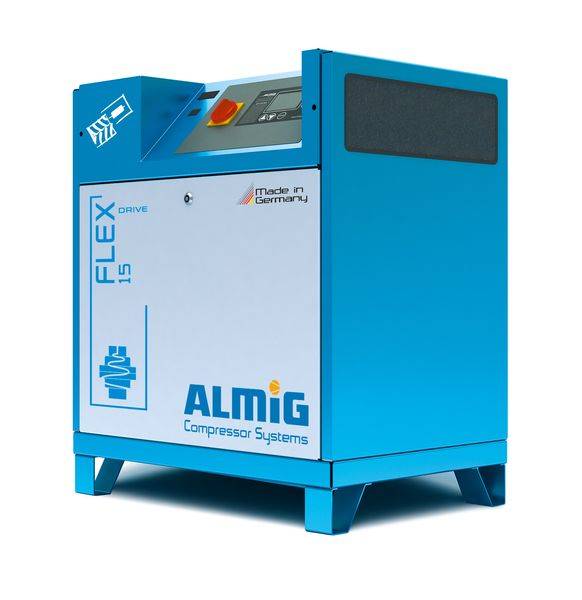

Особенности и преимущества винтовых компрессорных агрегатов

Сегодня именно они являются наиболее используемым оборудованием для сжатия воздуха и почти полностью вытеснили собой другие разновидности. Объектами для их установки становятся предприятия практически всех видов промышленности:

- Строительство

- Автомобилестроение

- Металлургия

- Химическая промышленность

- Пищевая промышленность

- Фармацевтика

- Горно-шахтная промышленность

- Деревообрабатывающая промышленность.

Причины популярности лежат в многочисленных достоинствах, ключевым из которых является механизм сжатия. Используемые в данном случае роторы с вращающимися по направлению друг к другу зубьями показывают себя надежнее, чем поршни с их возвратно-поступательным движением, а также обеспечивают компактность размеров и легкость веса.

Также стоит учитывать, что винтовой компрессор – это агрегат, нагнетающий воздух постоянно, а не импульсами, и поэтому не нуждается в подключении ресивера. Это удешевляет эксплуатацию.

В числе других преимуществ (по сравнению с поршневыми моделями).

- Экономичность потребления энергии – расход ниже на 30%, что возможно благодаря отсутствию трения в винтовом блоке. Тогда как в конструкции поршневого блока трения избежать не удастся.

- Долговечность – клапаны отсутствуют, система смазки и охлаждения проста и максимально надежна. В результате оборудование можно эксплуатировать до 10-12 лет, лишь осуществляя плановое техническое обслуживание.

- Впечатляющие технические характеристики – конструкция винтового компрессора позволяет ему сохранять КПД на уровне до 95% и выше, обеспечивая, при этом, производительность по сжатому воздуху до 60 м3/мин.

- Наличие звукоизоляции – благодаря специальным кожухам обеспечивается достаточно низкий уровень шума. Например, компрессоры ALMiG имеют уровень шума от 60 до 79 дБ. И только самые мощные модели — до 83 дБ.

- Отсутствие вибрации — так как сжатие в компрессоре происходит за счет вращения роторов, вибрация не создается. Вибрация винтового компрессора говорит о возможной неисправности.

- Есть цифровое управление, позволяющее в автоматическом режиме контролировать работу оборудования. Управление можно осуществлять, как непосредственно, так и удаленно.

- Низкая потребность в обслуживании – проводить плановое техническое обслуживание нужно через каждые 4000-6000 часов эксплуатации (против 500 часов у поршневых моделей).

- Малый расход масла – до 3 мг/м3, в сравнении с поршневым, где содержание масла в сжатом воздухе может достигать и 60 мг/м3.

- Нетребовательность в вопросах установки и монтажа – за счет компактных габаритов появляется разнообразие вариантов их размещения в пределах цеха (площадки), для монтажа нет необходимости заливать отдельный фундамент.

Отдельным преимуществом является воздушное охлаждение, благодаря которому нет нужды встраивать оборотное водоснабжение и, что даже важнее, появляется возможность вторично использовать выделившееся тепло.

Особенности эксплуатации

Штатная работа компрессора прежде зависит от работы всех его узлов и деталей. В частности, впускных и выпускных клапанов. Внутри компрессора, где происходит распределение воздуха, устанавливается определенное количество золотников, распределителей и клапанов. В компрессорах устанавливают клапана следующих типов — тарельчатые, пластинчатые, шпиндельные и пр.

Для того чтобы оборудование не снижало показатели мощности и не расходовал лишнюю мощность, клапаны, которые установлены в компрессоре, должны быть притерты и не должны пропускать воздух. При их выработке клапанов их необходимо срочно заменить. Повышенный расход воздуха может рано или поздно привести к сокращению срока эксплуатации оборудования.

Запаздывание срабатывания клапана приводит к появлению стуков, стук говорит о том, что происходит износ посадочного места. Ко всему прочему, стук может говорить о том, что произошло защемление верхней его части в корпусе.

Бесшумность работы компрессора — это, своего рода показатель качества настройки и соответственно работы устройства в целом.

Назначение компрессора и принцип его действия

Можно дать сразу несколько определений этому оборудованию. Например, с технической точки зрения это сложный агрегат, состоящий из определенного количества элементов механической рабочей группы. Сложно для восприятия? Картину прояснит алгоритм функционирования – он предельно прост.

Любая такая установка:

- вбирает (всасывает) газовую среду;

- пропускает ее через себя, попутно понижает температуру, очищает, сепарирует (если это необходимо) и, главное, подвергает сжатию;

- выдает ее устройствам конечного потребления.

В процессе могут быть использованы самые разные методы, а также смазки и/или охлаждающие жидкости, суть от этого не меняется. Таким образом, компрессор – это машина, предназначенная для повышения давления и перекачивания газов

Роль компрессора в технологическом процессе имеет важное значение, поэтому к его эксплуатационным характеристикам предъявляются достаточно жесткие требования: он должен быть надежным, высокопроизводительным, с крайне низким процентом отказов

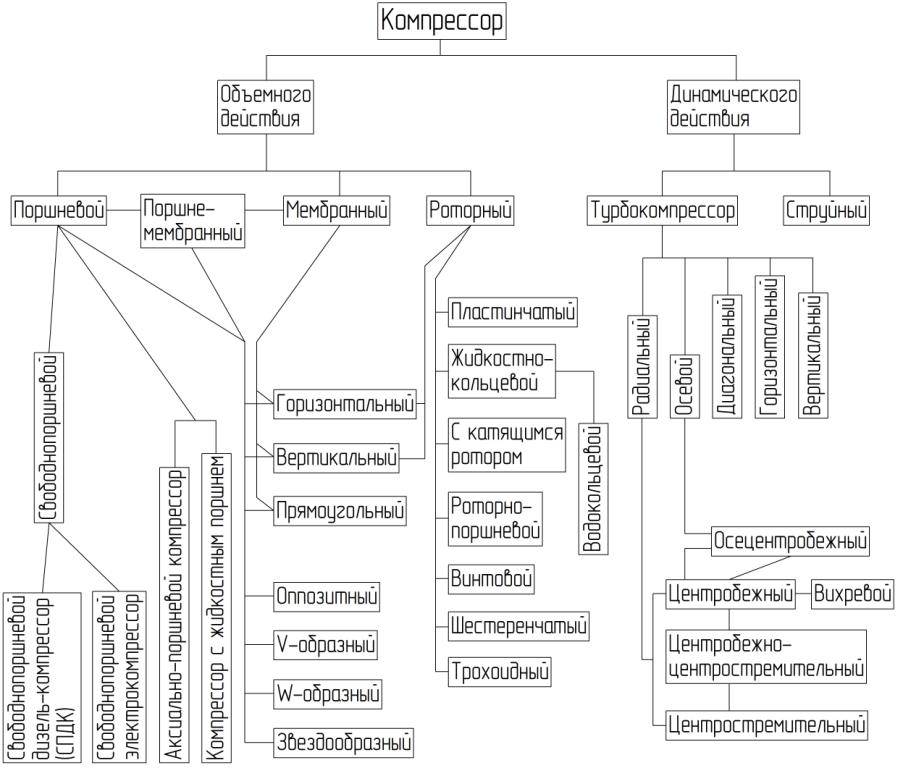

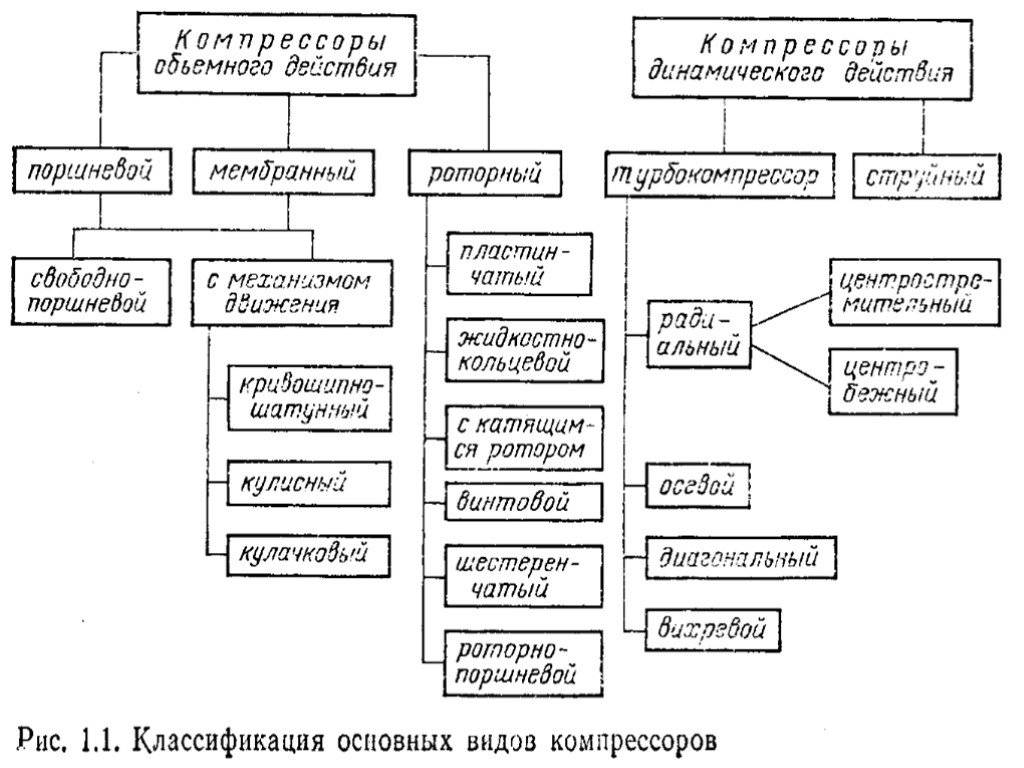

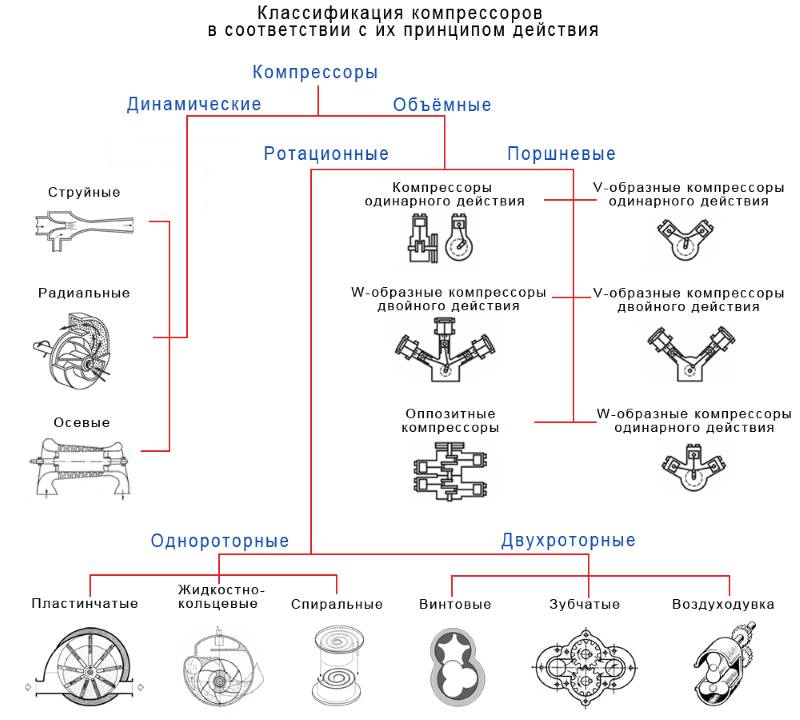

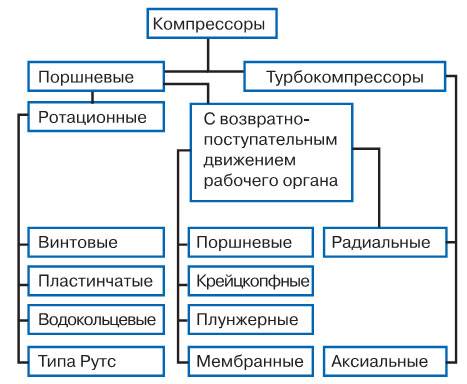

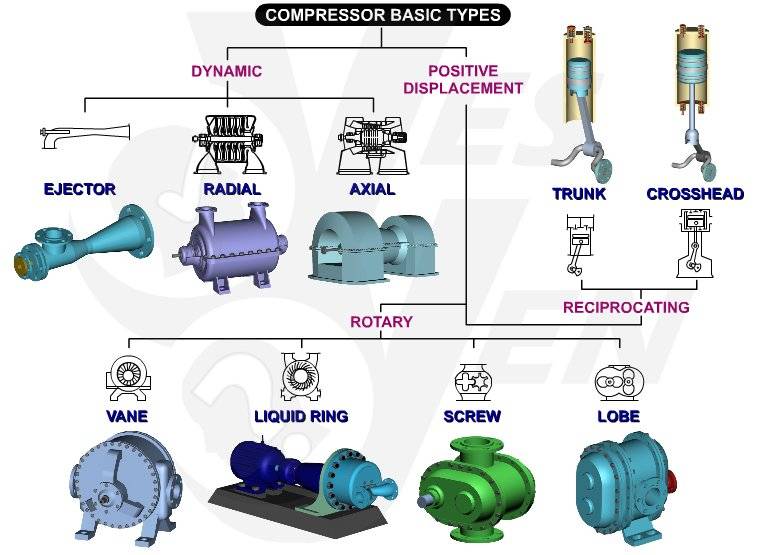

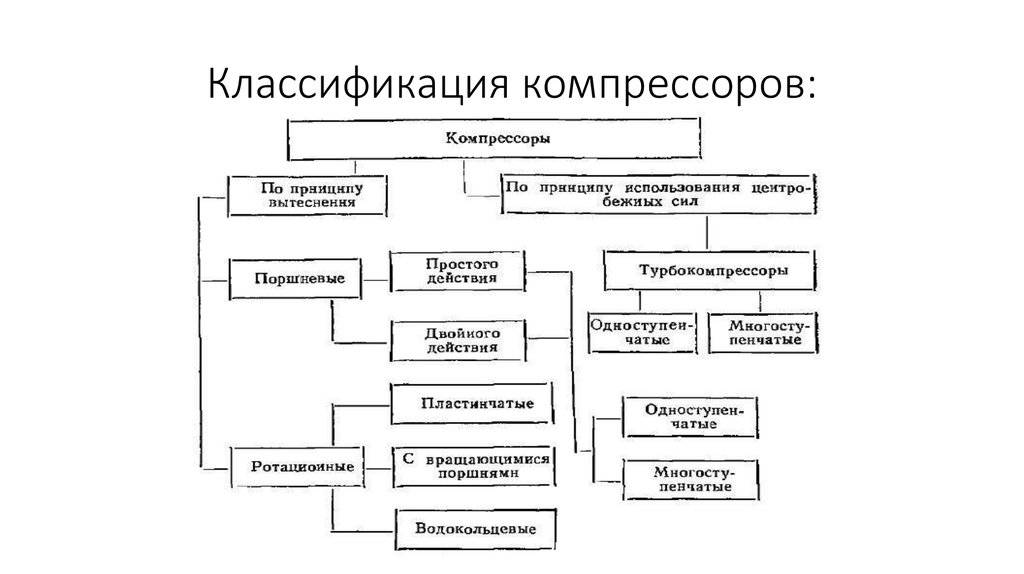

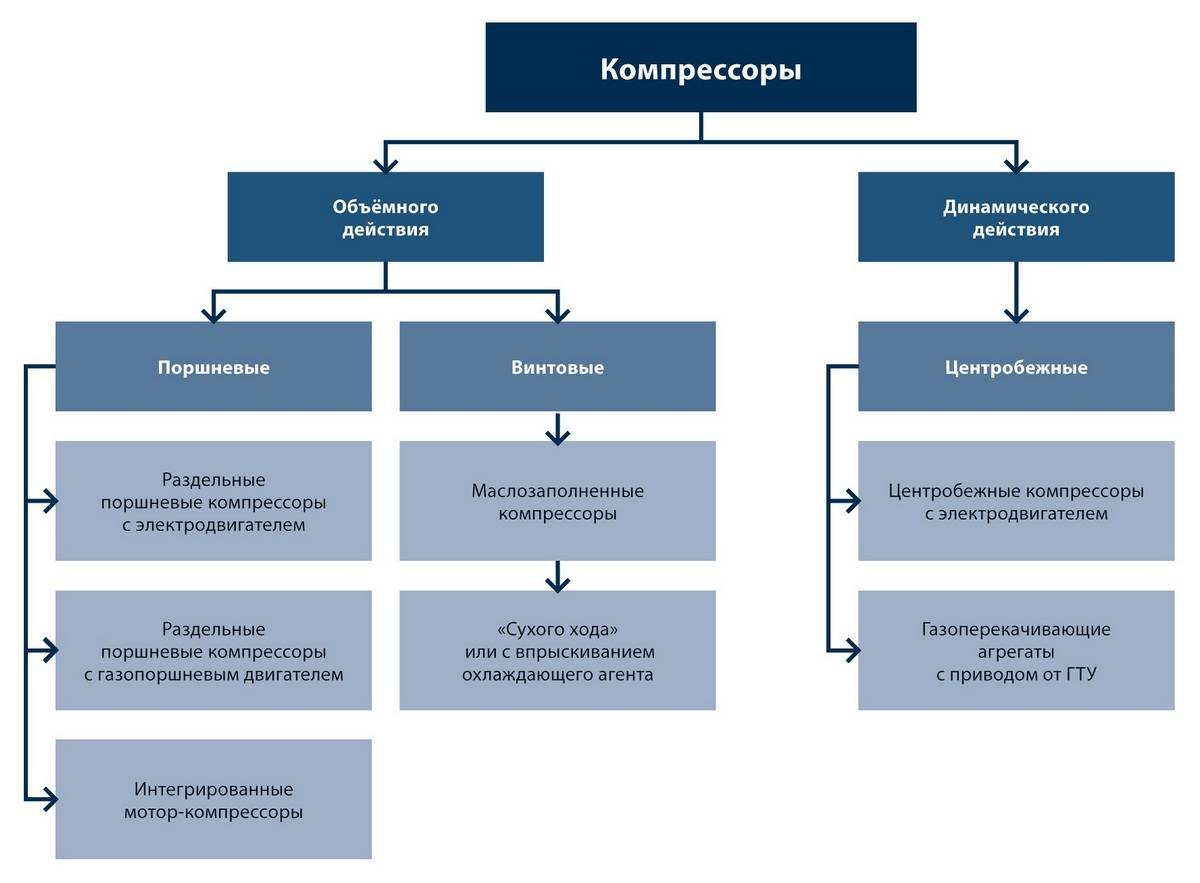

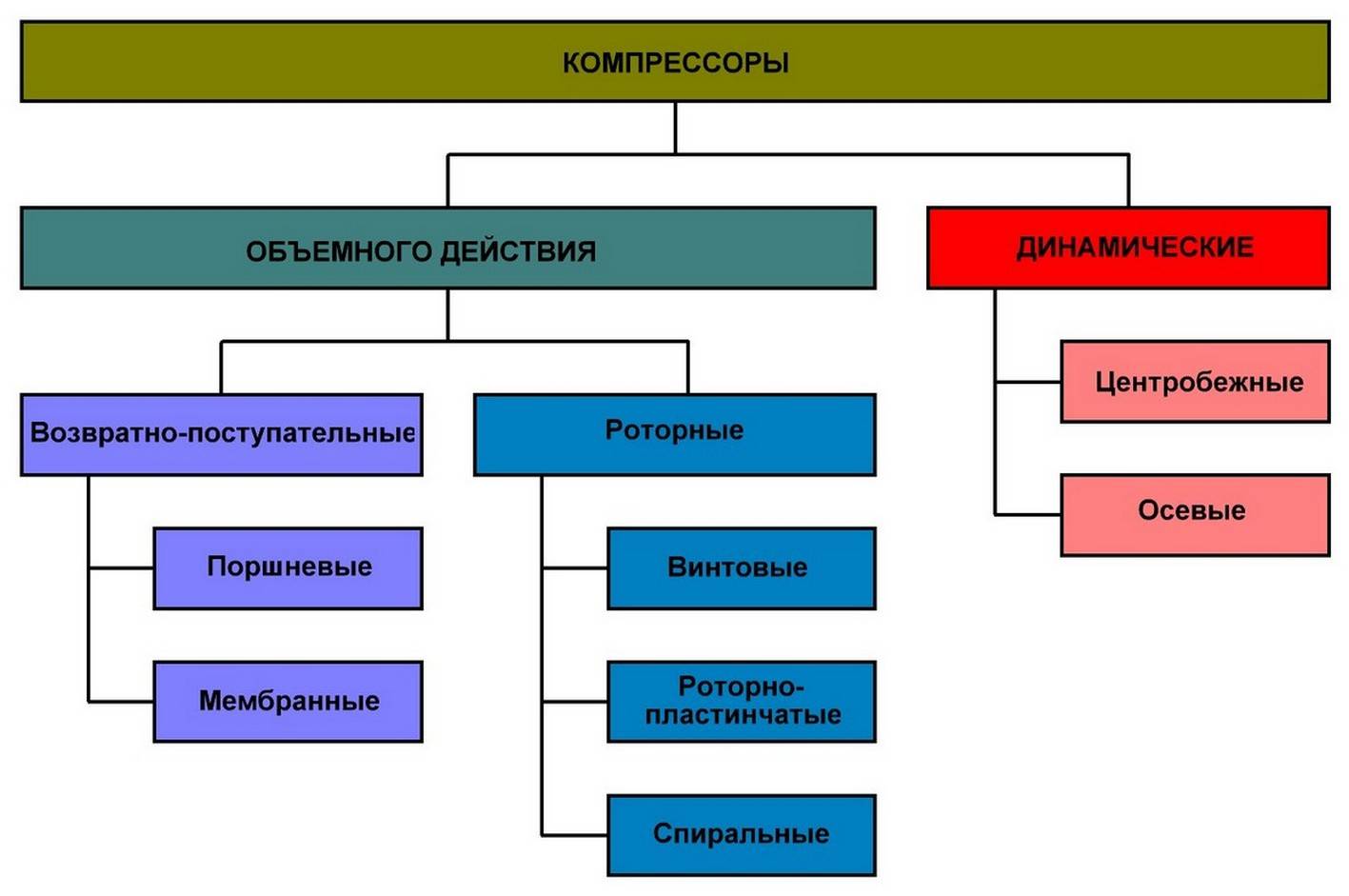

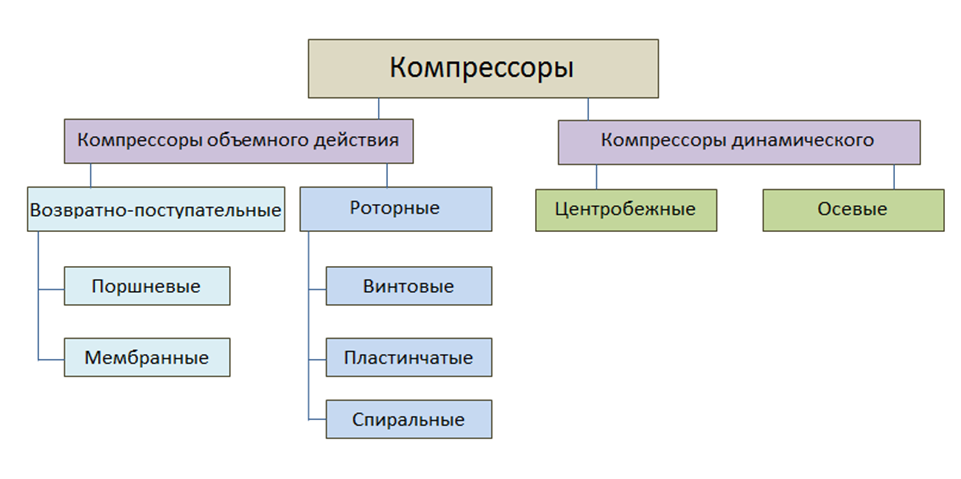

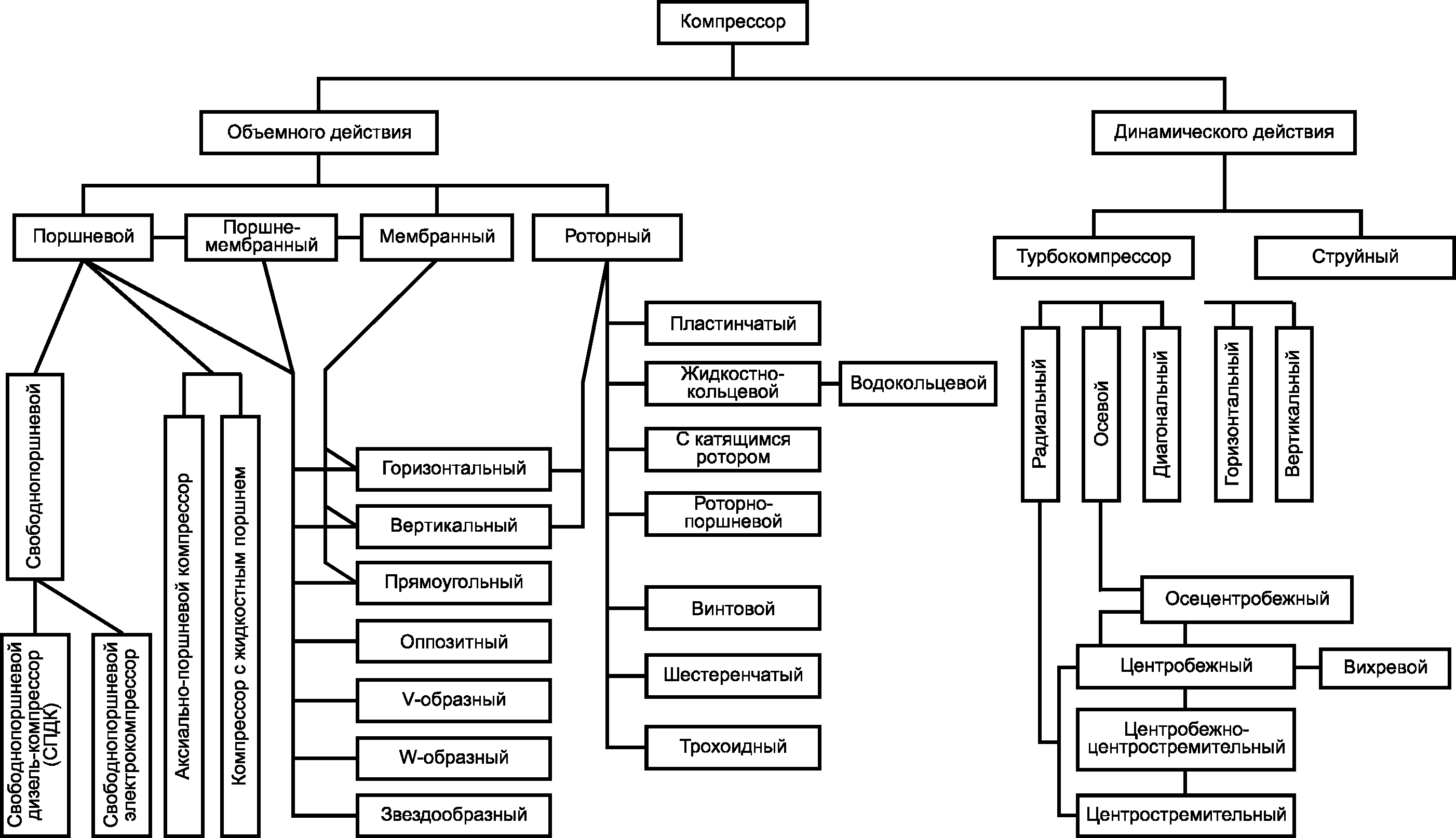

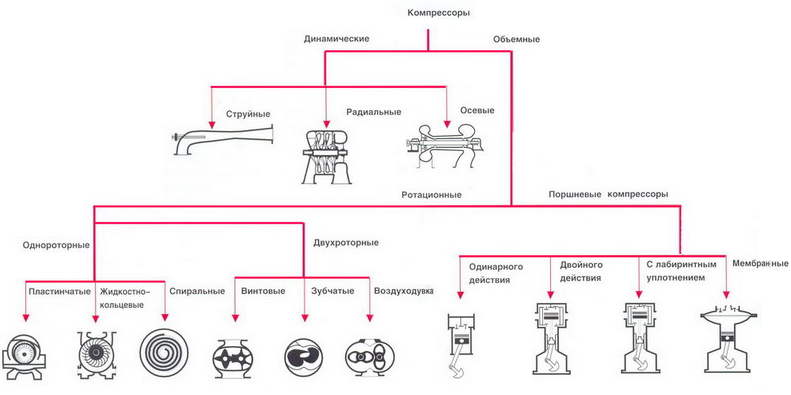

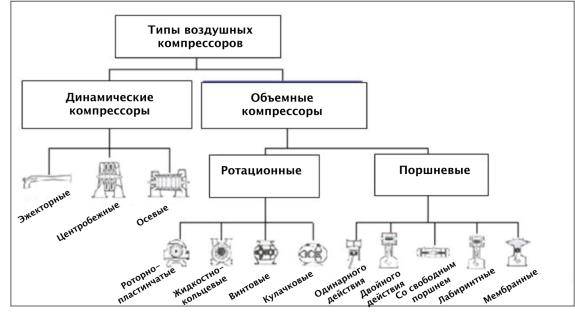

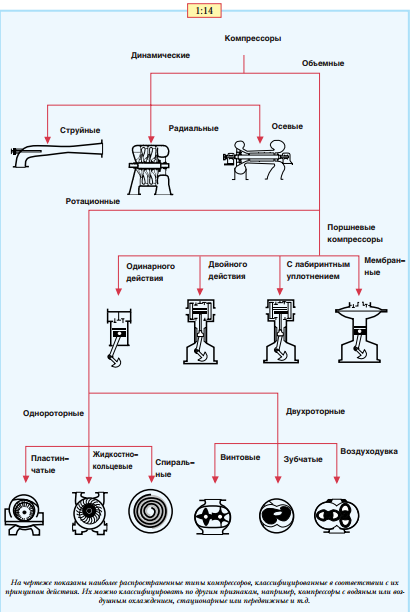

Классификация компрессоров по принципу действия

По принципу действия компрессоры классифицируются на объемные и динамические.

Объемные

Это агрегаты, имеющие рабочие камеры, в которых происходит процесс сжатия газа. Сжатие происходит за счет периодического изменения объема камер, соединенных с входом (выходом) аппарата. Чтобы предотвратить обратный выход газа из агрегата, в нем устанавливают систему клапанов, которые открываются и закрываются в определенный момент наполнения и опорожнения камеры.

Динамические

В динамических компрессорах повышение давления газа происходит за счет ускорения его движения. В результате кинетическая энергия частиц газа превращается в энергию давления.

Классификация компрессоров по другим параметрам

Кроме классификации компрессоров по принципу сжатия, принято разделять данные агрегаты по следующим параметрам:

- Тип привода. Компрессоры могут работать как с электродвигателями, так и с двигателями внутреннего сгорания (ДВС). Соответственно, аппараты бывают с прямой передачей (коаксиальные) и с ременным приводом. Как правило, компрессор с прямым приводом – это агрегат бытового назначения. Коаксиальный компрессор привлекает потребителя доступной ценой и широко используются на дачах в гаражах и т.д., поскольку давление воздуха, выдаваемое аппаратом, не превышает 0,8 МПа. Если сравнивать бензиновый и дизельный компрессор, то последний является более надежным в эксплуатации. Также дизель имеет более простое устройство и легок в обслуживании.

- Система охлаждения. Аппараты бывают с жидкостным и воздушным охлаждением или вообще без него.

- Условия эксплуатации. Аппараты могут быть стационарными, работающими только в помещении от электросети, и передвижными (переносными), работа которых допускается на открытом воздухе и при низких температурах. Например, передвижные компрессоры с двигателем внутреннего сгорания широко используются в местах, где нет централизованного электроснабжения.

- Конечное давление. По данному параметру аппараты подразделяют на четыре группы. Агрегаты низкого давления (0,15-1,2 МПа) используются в составе установок для сжатия газов (воздуха). Устройства среднего давления (1,2-10 МПа) применяются для разделения, транспортировки и сжижения газов в нефтеперерабатывающей, газовой и химической промышленности. Аппараты высокого давления (10-100 МПа) и сверхвысокого давления (свыше 100 МПа) используются в установках для синтеза газов.

- Производительность. Указывается в единицах объема за определенных промежуток времени (м3/мин). Производительность агрегата напрямую зависит от таких параметров, как скорость вращения вала, диаметр цилиндра, длина хода поршня. По производительности принято разделять аппараты на 3 категории: малая – до 10 м3/мин; средняя – от 10 до 100 м3/мин; большая – свыше 100 м3/мин.

Кроме всего, компрессоры подразделяются в зависимости от области применения на агрегаты общего назначения, нефтехимические, химические, энергетические и т.д.

Масляные и безмасляные электрические компрессоры

В зависимости от того, требуется ли движущимся частям компрессора смазка, различают масляные и безмасляные компрессоры. Первые имеют более низкий износ деталей и более высокий срок службы, вторые обеспечивают более высокую чистоту воздуха и более безопасны с точки зрения риска возгорания.

Безмасляные компрессоры недорого стоят, просты и экономичны в обслуживании, однако имеют небольшой ресурс и не рассчитаны на высокие нагрузки. Масляные агрегаты более производительны, но нуждаются в периодическом профилактическом обслуживании, замене масляных фильтров, поддержании определенного уровня масла.

Масляные компрессоры подразделяются на ременные и коаксиальные – в зависимости от способа передачи энергии двигателя на сам компрессор. Ременные обладают более высоким КПД и повышенным ресурсом работы, однако более шумны в работе, чем коаксиальные.

Производительность компрессоров

Под этим термином подразумевается тот объем газа, который нагнетается за определенную единицу времени. Единица измерения производительности — м3 в минуту. Этот параметр может быть указан или на входе, или на выходе, разумеется, это будут разные числа. Все дело в том, что при изменении давления, происходит изменение объема. Эта характеристика говорит о производительности при температуре рабочей среды равной 20 градусам Цельсия.

В зависимости от величины этой характеристики различают следующие группы — большой производительности (свыше 100 кубометров воздуха в минуту), средней (до 100 кубометров воздуха в минуту) и малой до (10 кубометров).

Динамические устройства обладают некоторыми преимуществами в сравнении с поршневыми. Они отличаются простотой конструкции и эксплуатации. Они обладают малыми габаритно-весовыми параметрами. Плавностью подачи воздуха и они не требуют дополнительной смазки. Для их установки не требуется изготовление массивных фундаментов. Но, вместе с этим, у них КПД, несколько ниже, чем у поршневых.

Эти компрессоры нашли свое применение во многих отраслях. Например, химической и нефтегазовой промышленности, в металлургии, горнодобывающей и многих других отраслях. Одна из разновидностей динамических компрессоров — турбокомпрессорные, устанавливают в газоперекачивающие трубопроводы.

За многие годы эксплуатации подобного оборудования спроектировано и введено в эксплуатацию множество устройств с различными характеристиками, в частности современные машины способны обеспечить производительность до 200 м3 в минуту, при скорости вращения колеса 250 оборотов в секунду. И все это при малых габаритно-весовых параметрах.

Пластинчато-роторные компрессоры

Конструкция пластинчато-роторного блока состоит из одного ротора, статора и минимум восьми пластин, масса которых, а соответственно и толщина ограничены. На пластину в процессе работы действуют силы: центробежная и трения/упругости масляной пленки.

Так как масляная пленка нормализуется и становится равномерной и достаточной лишь после нескольких минут работы компрессора, то во время стартов и остановов идет трение пластин о статор и соответственно повышенный их износ и выработка.

Чем большее давление должен нагнетать такой блок, тем большая разницы давлений в соседних камерах сжатия, и тем большая должна быть центробежная сила для недопущения перетоков сжимаемого воздуха из камеры с большим давлением в камеру с меньшим. В свою очередь, чем больше центробежная сила, тем больше и сила трения в моменты пуска и остановки и тем тоньше масляная пленка во время работы — это является основной причиной, почему данная технология получила широкое распространение в области вакуума (то есть давление до 1 бара) и в области нагнетания давления до 0,3-0,4 МПа.

Так как масляная пленка между пластинами и статором имеет толщину всего несколько микрон, то любая пыль, тем более твердые частички крупнее размеров, выступают как абразив, который царапает статор и делает выработку по пластинам. Это приводит к тому, что возникают перепуски сжимаемого воздуха из одной камеры сжатия в другую и производительность заметно падает.

В отличие от небольших вакуумных насосов, где широко применяется пластинчато-роторная технология, в компрессорах большой производительности и давлением выше 0,5 МПа со временем необходимо будет менять весь блок в сборе, так как замена отдельно пластин эффективна лишь в случае восстановления геометрии статора, а такие большие статоры восстановлению (шлифовке) не подлежат.

Производители обычно не дают никаких данных по ресурсу пластинчато-роторного блока, так как он очень сильно зависит от качества воздуха и режима работы компрессора. Для газовых компрессоров, качающих газ практически не останавливаясь круглый год, ресурс может действительно достигать и более 100 тысяч часов потому, что масляная пленка равномерна и достаточна все время работы без остановок.

А при промышленном использовании, где разбор воздуха крайне неравномерен и компрессор запускают и останавливают десятки раз в день, большую часть времени нормальной для работы масляной пленки внутри блока нет, что является причиной агрессивного износа пластин. В таком случае ресурс блока не более 25 тысяч часов.

Технические характеристики компрессоров

К основным техническим характеристикам компрессоров относят:

давление получаемого воздуха, измеряемое в атмосферах или барах. Для бытовых моделей компрессоров это значение может составлять всего 6-8 бар, среди промышленных встречаются устройства, способные создавать давление воздуха до 25 бар.

производительность по всасыванию или нагнетанию (то есть по количеству всасываемого или получаемого на выходе воздуха). В большинстве случаев производители указывают первое значение, потому что из-за потерь воздуха при работе устройства производительность по нагнетанию будет всегда несколько ниже, чем по всасыванию.

мощность привода (мощность двигателя оборудования)

масса и габариты компрессоров. Эти параметры могут значительно варьироваться. На сегодняшний день существуют как компактные гаражные компрессоры, которые можно без труда переносить к месту проведения работ, так и огромные промышленные устройства, нередко занимающие целое помещение.

Положите под компрессор виброшумопоглотитель

Желательно поставить компрессор на виброшумопоглощающий материал — пенополиэтилен или вспененную резину, которые можно свободно приобрести в магазине автомобильной акустики.

Если такой возможности нет, то на первое время подойдет старый резиновый коврик для мыши или даже сухая губка для мытья посуды. Эти несколько шагов значительно уменьшат не только звук работы вашего воздушного насоса, но и предотвратят его быструю поломку. И не забывайте время от времени проверять все аквариумное оборудование, чтобы предупредить поломки или перегорания. Вы полюбите свой аквариум еще больше!

*Исключения составляют дорогие профессиональные распылители типа «Angel Aqua» с саморегенерацией. **Мы используем обратные клапана , которые лучше менять на новые ежегодно.

Текст: Анастасия Новакович, специально для nemo.by 0

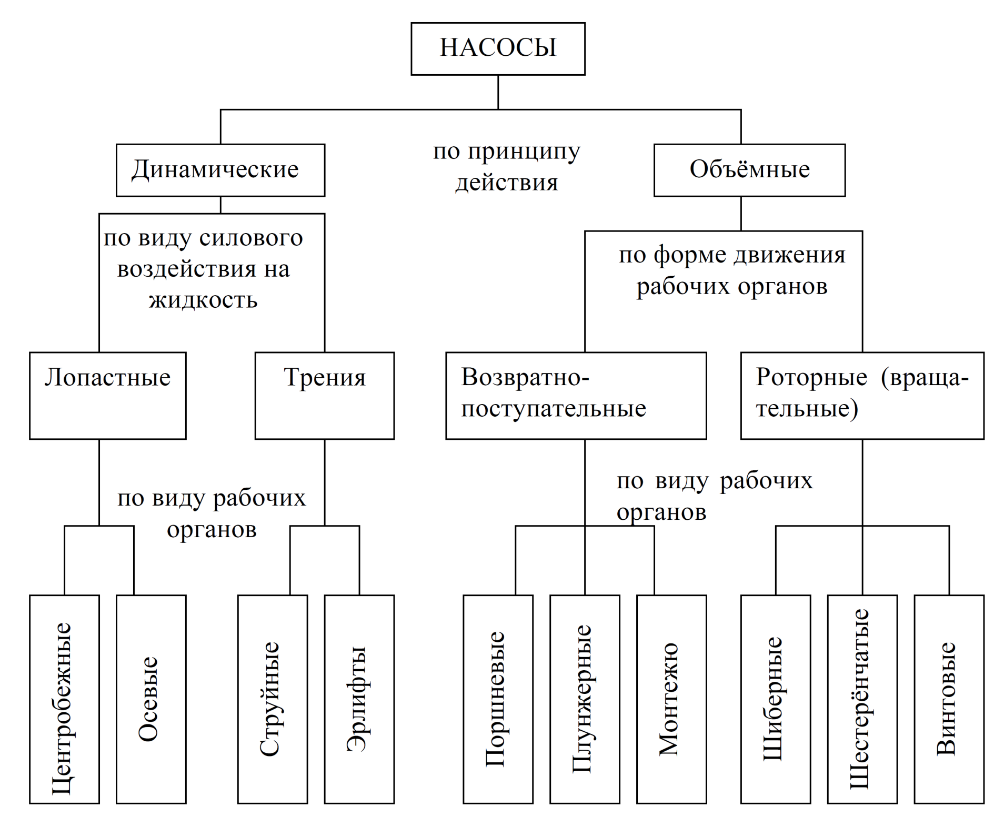

Другие способы классификации

Компрессоры делят на группы не только по способу сжатия газов. Основой классификации служат также конструктивные особенности приборов, виды газовых смесей, степени сжатия, области применения аппаратов.

Виды компрессоров по типу приводного двигателя

Привод бывает прямым или ременным.

Приборы с прямым приводом (коаксиальным) отличаются небольшими размерами и весом, а также невысокой ценой. Они реже ломаются и экономнее расходуют энергию, но громко шумят, быстро нагреваются и выходят из строя. Тогда как компрессоры с ременным приводом тяжелые и крупные, но более производительные. Они работают долго, тихо, без рывков и вибрации. Такие аппараты проще и дешевле ремонтировать.

Классификация по способу отвода тепла

Охлаждение бывает воздушным или жидкостным. В первом случае поток воздуха из окружающего аппарат пространства подается через решетку с помощью вентилятора. Во втором — жидкость (вода) циркулирует по открытому или закрытому контуру либо проходит через корпус и стекает в специальную шахту.

Классификация по конечному давлению

В зависимости от давления газа на выходе аппараты делят на:

- газодувки — вакуум-компрессоры для откачки газа с давлением выше или ниже атмосферного и создания разрежения;

- приборы низкого давления — 0,15-1,2 МПа;

- приборы среднего давления — 1,2-10 МПа;

- аппараты высокого давления — 10-100 МПа;

- аппараты сверхвысокого давления — от 100 МПа.

Классификация по сжимаемым газам

Компрессоры предназначены для работы с разными газами, поэтому их делят на воздушные, метановые, кислородные, фреоновые, азотные, углекислотные, хлорные, гелиевые и другие. Все они в своей работе используют свойства рабочего вещества.

Классификация по отрасли применения

Аппараты для повышения давления газов используются в разных сферах, поэтому различают следующие виды компрессоров:

- бытовые — для домашнего применения в качестве отдельного устройства или компонента бытовой техники;

- автомобильные — для надувания шин;

холодильные — для климатического оборудования (бытовых и промышленных кондиционеров, автокондиционеров), для холодильников и другой техники, которая обеспечивает сохранность продуктов;

строительные — для пневмоинструмента и перевозки сыпучих материалов, прочистки труб и отверстий, продувки, сушки, покраски всех видов поверхностей, для промывки системы отопления;

медицинские — для проведения хирургических операций;

аэрационные — для очистки воды (аэрационная колонна с компрессором насыщает питьевую воду кислородом).

Отраслей и способов применения газовых и воздушных компрессоров много. Без высокого давления невозможны процессы, которые упрощают жизнь современных людей.

Заключение

Многие производители позиционируют себя в качестве поставщиков компрессорных установок различных модификаций, возможности использования которых на любых объектах с разнообразными задачами практически не ограничены

Каждый из перечисленных выше видов компрессоров имеет свои преимущества, как и недостатки, поэтому столь важно еще до покупки подходящего аппарата проконсультироваться со специалистами, отлично знающими подобное оборудование. Профессионалы дадут ценный совет, применительно к выбору компрессорной установки, наиболее подходящей для работы в определенных условиях