Устройство и принцип действия воздушных ресиверов

Воздушные ресиверы (иное название – воздухосборники) представляют собой металлические сосуды, внутри которых находится сжатый воздух.

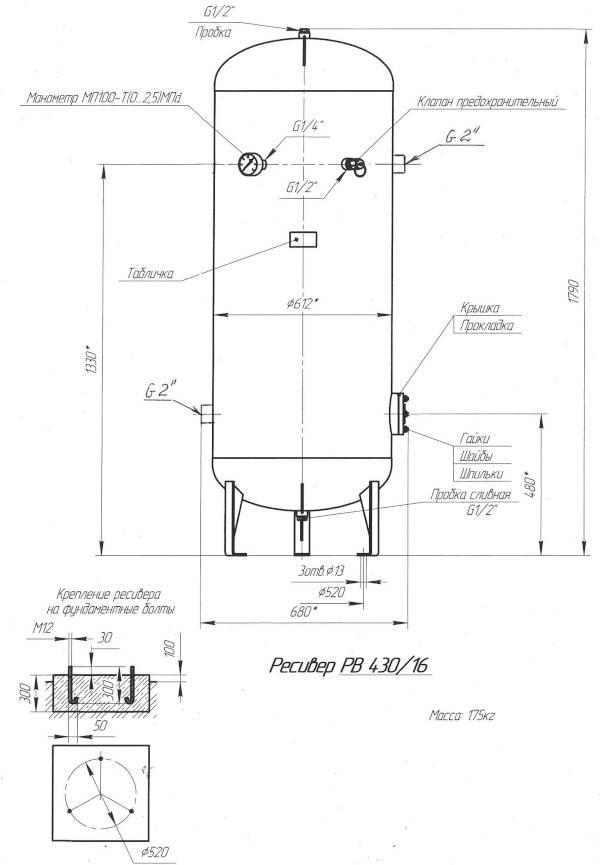

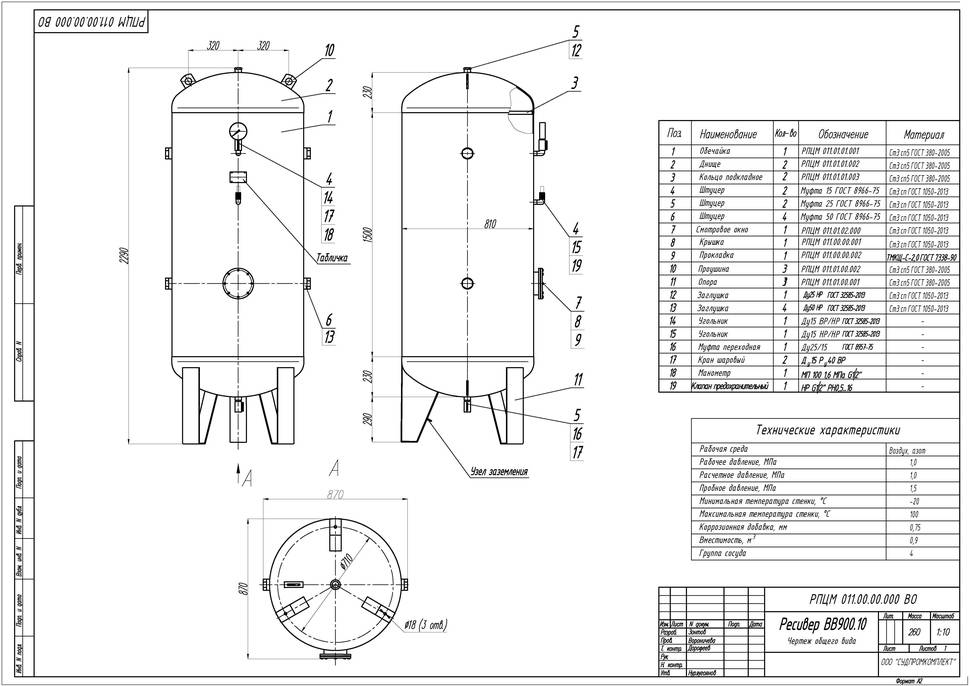

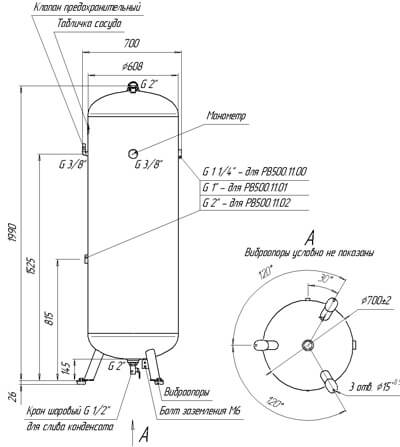

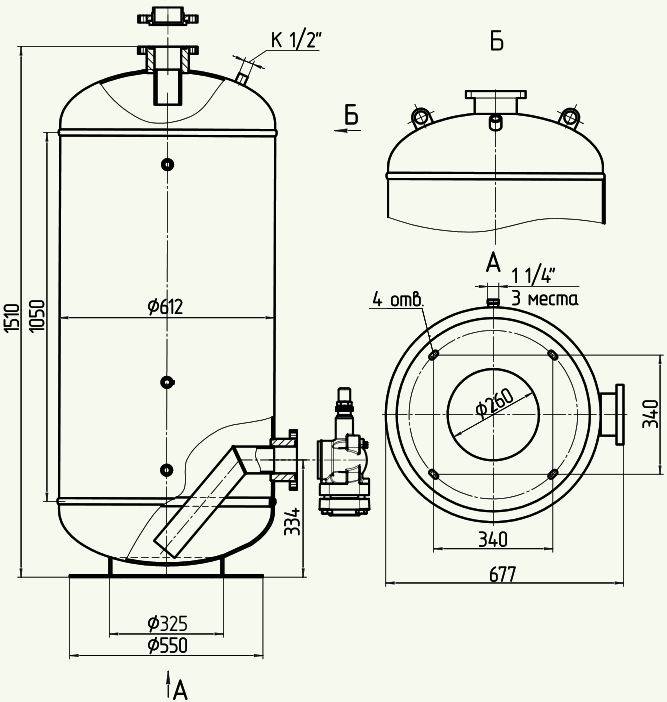

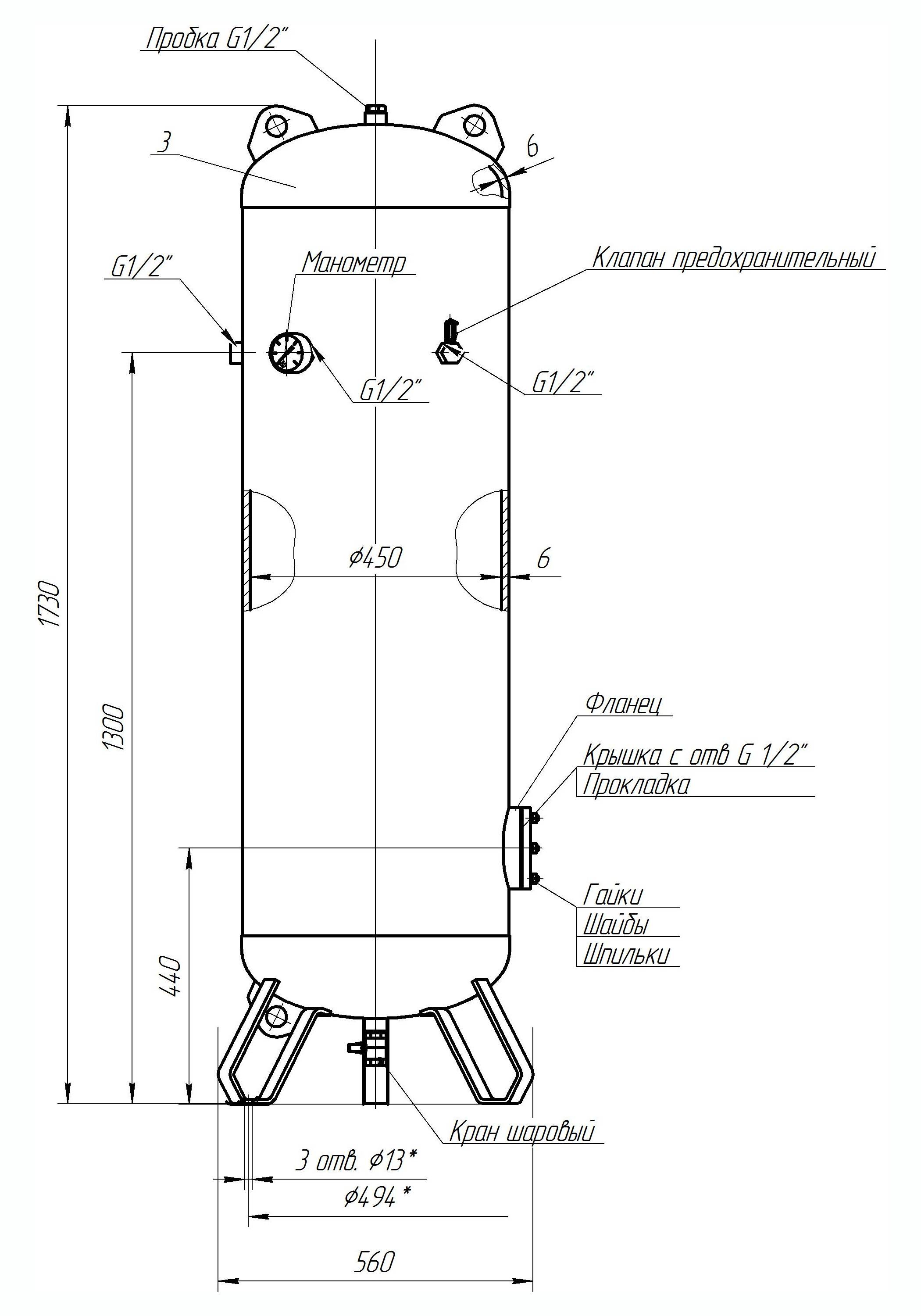

Они оснащены предохранительным клапаном, предназначенным для сброса газа при скачках давления в сети; входными и выходными патрубками для подключения в сеть и прохождения газа из ресивера; патрубком для слива конденсата.

Необходимость в установке ресивера обусловлена тем, что компрессор в сеть сжатого воздуха выдаёт газ порциями, это может быть причиной поломки или снижения качества продукции предприятия, т. к. практически все виды оборудования очень чувствительны к пульсациям сжатого воздуха.

Ресиверы предназначены для подавления этих пульсаций при работе компрессоров. При сглаживании колебаний давления сжатого воздуха работа компрессора становится более равномерной, пусков двигателя становится меньше. За время нахождения воздуха в ресивере его температура падает, образуется конденсат.

Это еще одна функция ресивера – хранение и охлаждение сжатого воздуха. Воздухосборник выступает источником сжатого воздуха при его повышенном потреблении за короткий промежуток времени, если возникли перебои в работе компрессора.

Как подобрать ресивер для компрессора

Ресивер – это резервуар с воздухом под давлением. Его назначение – выравнивать давление воздуха на пути к компрессору, иначе пульсация поставит под угрозу стабильность работы оборудования. Параметры и оснащение

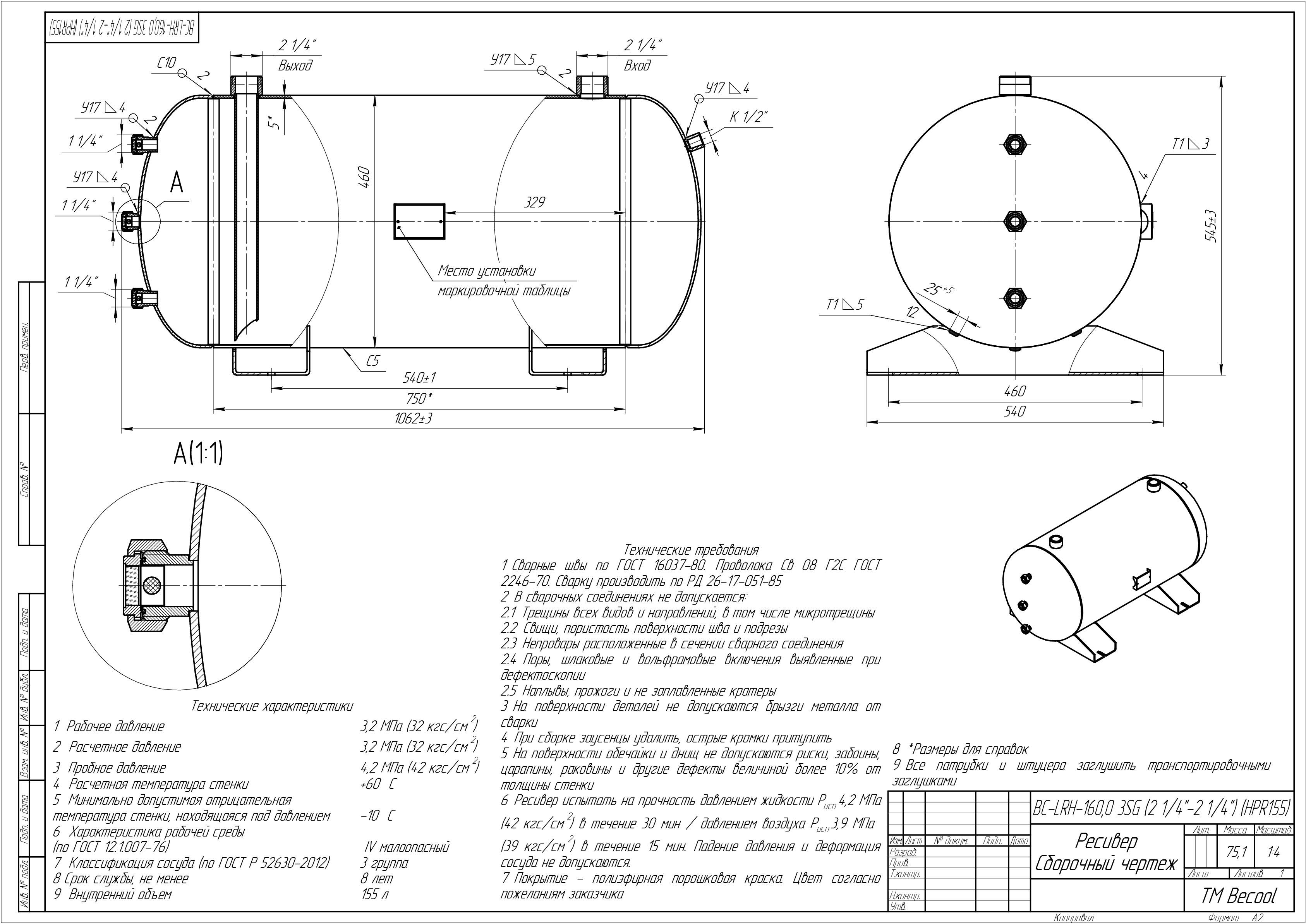

Компрессорный ресивер обычно представляет собой отдельную емкость с герметичными входом и выходом, вертикального или горизонтального расположения, на специальной раме или ножках. Выполняется бак обычно из устойчивой к коррозии стали, хотя для маломощных агрегатов выпускаются ресиверы из резины и пластика.

Рассчитаны ресиверы на эксплуатацию в температурном диапазоне от –15 ºС до +40ºС, при относительной влажности до 80%. Ресивер оснащается воздухоочистным фильтром, который нужно менять не реже двух раз в год, поскольку его чистота оказывает влияние на производительность. В перечне оснащения также: манометр, отводчик конденсата, предохранительный клапан (срабатывает при скачке давления из-за отказа прессостата) и запорная арматура для подсоединения к рабочему устройству и компрессору.

Поставляется ресивер как с компрессором, так и автономно.Как правило, резервуары рассчитаны на универсальное применение. Они не имеют жесткой привязки к условиям эксплуатации, модели и типу компрессора. Основное условие – соответствие агрегату по максимальному давлению. В зависимости от интенсивности работ могут подойти воздухосборники на 10, 16, 25 или 40 атмосфер.

Вместимость ресивера должна быть адекватна производительности компрессора. Если ресивер на 2 кубометра подсоединить к агрегату производительностью 20 кубометров в минуту, то впускного клапана хватит максимум на месяц, и менять его придется за свой счет, потому что гарантийному ремонту случаи некорректной эксплуатации не подлежат.

Размер имеет значение

Продлить срок службы нагнетающей техники поможет грамотный подбор ресивера подходящего объема. Объем подбирается с учетом расхода сжатого воздуха, его минимального/максимального давления и продолжительности потребления.Для компрессора мощностью до 5 кВт обычно рекомендуют ресивер до 100 литров; до 10 кВт – до 300 литров; до 20 кВт – до 550 литров. При пятиминутной пиковой нагрузке с расходом воздуха 0,1 м3/мин и перепадом давлений 3/4 атмосферподойдет ресивер на 500 литров.

Для мобильных компрессоров обычно подходят ресиверы на 50-100 литров, для стационарных – на 500-1000 литров. Чем больше емкость, тем реже при переменном расходе придется подкачивать воздух. Но надо иметь ввиду, что модели емкостью от 900 литров и выше нужно регистрировать в Ростехнадзоре: резервуары большого давления являются взрывоопасными.Не допускается использование сосудов под давлением с дефектами поверхности. На ресивере не должно быть трещин, вмятин и признаков коррозии.

Если работы требуют значительного расхода сжатого воздуха, и штатного ресивера для этого мало, не нужно тратиться на более мощный компрессор – достаточно привлечь дополнительный ресивер. Показанием к установке ресивера большей емкости можно считать существенные отличия пульсации от нормы и производительности агрегата. Чем больше производительность оборудования, тем большим должен быть ресивер.

Подбирается емкость резервуара для хранения сжатого газа в соотношении 30-50% от производительности компрессора. При наличии большой пневмосети достаточно 30%.

По технологической формуле минимальная емкость ресивера задается производительностью компрессора за 8 секунд работы:V = (400×8)/60 = 53,33 (при расходе воздуха 400 л/мин объем резервуара составит 53,33 л). Актуальные значения можно занести в онлайн-таблицу и рассчитать оптимальный объем ресивера на специальных сервисах в Интернете. Поскольку от объема ресивера зависит качество работ и долговечность оборудования, он не должен быть предметом экономии.

Вдоль и поперек

Ресиверы бывают вертикальными и горизонтальными. «Поперечную» компоновку обычно можно встретить в мобильных агрегатах, «продольную» – в стационарных.

Преимуществами вертикального бака являются:экономия занимаемой площади; удобство монтажа (оцените при групповом расположении); легкость отвода конденсата; многообразие моделей (в том числе – для уличного использования и работы с агрессивной средой). Но для воздухосборникавертикального расположения нужны высокие помещения.

Достоинства горизонтального ресивера: максимальная устойчивость к внешнему воздействию и вибрациям;возможность установки на бак дополнительного оборудования (предусмотрены кронштейны); удобство замены вышедшего из строя ресивера. А к недостаткам горизонтального расположения можно отнести большую занимаемую площадьи ограниченный модельный ряд.

Самостоятельное изготовление добавочного ресивера

В ряде случаев у владельцев компрессорных установок возникает необходимость подключить дополнительный воздухосборник. Добавочная емкость востребована, когда для выполнения определенной работы требуется большее количество сжатого воздуха, чем может предоставить имеющийся агрегат. В этом случае мастера решаются изготовить дополнительную емкость своими руками.

При этом наилучшим вариантом умельцы считают именно газовый баллон, обладающий:

- хорошей емкостью (до 100л);

- сравнительно небольшим весом (до 70 кг);

- способностью выдерживать высокое давление рабочей среды (до 25 атм).

Единственный недостаток баллонов из под газа — отсутствие краника для слива конденсата. Однако многие не считают зазорным несколько раз в год отвернуть вентиль и, перевернув баллон, слить скопившуюся внутри влагу.

Материалы и инструментарий

Чтобы своими руками изготовить компрессорный ресивер из газового баллона, домашнему умельцу понадобится иметь под руками:

- тиски;

- сварочный аппарат;

- большой молоток;

- разводной ключ;

- ножовку по металлу.

Алгоритм превращения газового баллона в ресивер

Перед тем, как приступить к изготовлению вохдухосборника из газового баллона, нужно удалить из последнего оставшийся внутри газ. Для этого, используя разводной ключ или ножовку, демонтируют входной вентиль. Но следует помнить, что при срезании частей газового баллона использование электроинструмента запрещается! Ведь искрение в процессе резания способно вызвать взрыв газа, оставшегося внутри баллона.

После опорожнения баллона его полностью заполняют водой. В таком состоянии сосуд оставляют не менее, чем на сутки, по истечении которых воду сливают и тщательно при помощи моющих средств очищают наружные и внутренние поверхности баллона от грязи и ржавчины.

Далее выполняют ряд операций в определенной последовательности:

- возвращают на место входной вентиль;

- вваривают в баллон необходимые разветвители или резьбовые переходники для подключения патрубков;

- наружную поверхность баллона окрашивают краской, которая сможет противостоять влиянию атмосферных явлений;

- устанавливают предохранительный клапан и редуктор с манометрами;

- все составные части соединяют между собой патрубками — входной и выходной патрубки специалисты рекомендуют подключать через шаровые краны;

- в нижней части баллона устанавливают конденсатоотводчик, модель которого нужно подобрать, исходя из производительности компрессора.

Проверка ресивера

Прежде, чем приступить к эксплуатации компрессора, нужно убедиться, способен ли он работать совместно с самодельным дополнительным ресивером. Для этого аппарат включают и дают ему поработать в режиме холостого хода в течение получаса. По окончании этого времени измеряют перепад давлений.

Подведем итог – ресивер является очень удобным и полезным приспособлением, которое востребовано не только на производстве, но и в хозяйстве за возможность обеспечить бесперебойную подачу сжатого воздуха к превмооборудованию даже при отключенном компрессоре. Такой воздухосборник можно приобрести в точках продаж, ориентируясь на параметры своей компрессорной установки. Но можно и изготовить своими силами, имея под рукой баллон из под газа, набор инструментов и твердое намерение.

https://youtube.com/watch?v=Z4M-l-Am5CI

Воздушный компрессор какой фирмы лучше выбрать

Компрессорные агрегаты бывают винтовыми, поршневыми, масляными, безмасляными. Одни хороши для гаража, другие для профессиональных автомастерских, третьи отличаются экологичностью

Определившись с типом прибора, важно выбрать производителя. Лучшие компании, производящие компрессоры, следующие:

- Fubag — немецкий бренд, занимающийся выпуском профессионального, полупрофессионального оборудования для автомобилей, строительства, сварки. Продукция этой фирмы славится отличным качеством. Заводы Fubag расположены в Германии, Швейцарии, Франции, Италии.

- Metabo — производитель с практически столетней историей из Германии. Metabo выпускают электрический инструмент, аккумуляторы, компрессоры. Все разработки, производство ведутся в Нюртингене.

- Калибр — российская компания, основанная в 2001 году. С тех пор активно развивается. Калибр производят электроинструмент, садовый инструмент, насосные и аккумуляторные агрегаты.

- Кратон — производитель, начавший свою деятельность в 1999 году с выпуска пильных дисков, отрезных кругов по металлу. Сейчас предлагает современный электроинструмент, товары для автомобилей, бытовые воздушные компрессоры, буровые приборы, ручной инструмент.

- Denzel — немецкая марка, известная передовым подходом к производству оборудования для строительства, ремонта, автомобилей, садовый инструмент. Весь ассортимент имеет международные сертификаты соответствия.

- Fiac — итальянский лидер в области производства компрессорного оборудования. Романо Лукки создал компанию в 1977 году. Теперь продукция Fiac представлена в десятках стран мира.

- Aurora — многопрофильная компания, выпускающая сварочное оборудование, генераторы, компрессорные агрегаты, автомобильные мойки высокого давления. Наибольшим спросом продукция Aurora пользуется в странах Европы, в России.

- Remeza — производитель компрессорного оборудования, генераторов азота. Устройства предназначены для бытового, промышленного использования.

- Wester — компания, в 1995 году начавшая выпускать горелочные устройства, значительно расширила свой ассортимент. В 2009 году в составе Wester был введён в эксплуатацию автоматизированный завод полного цикла, работы на нём ведутся круглосуточно.

- Fini — итальянское предприятие, основанное в 1952 году. В то время Fini выпускали электродвигатели. Сейчас бренд занимается разработкой, выпуском компрессорных установок.

- Abac — концерн, основанный в Италии в 1948 году. Abac производит воздушные компрессоры. Заводы расположены в Италии, других странах Европы, Соединённых Штатах Америки, Юго-Восточной Азии.

- Comprag — немецкая компания, открывшая на данный момент завод в Московской области. Comprag производит компрессорное оборудование различных конструкций.

Как выбрать воздушный ресивер?

Компрессорное оборудование сейчас широко применяется в различных сферах производства: машиностроении, химической, металлообрабатывающей промышленности и т. д.

К выбору воздушного ресивера (воздухосборника) необходимо подойти с должным вниманием: емкость предназначена для сжатого воздуха, потому требуются качественные материалы и комплектующие, а также соответствующие сертификаты на оборудование. Приобретение ресиверов в сомнительных отечественных «компаниях-однодневках» или китайских фирмах, грозит вылиться в потерю большей суммы денег, чем покупка агрегатов в нашей компании

Приобретение ресиверов в сомнительных отечественных «компаниях-однодневках» или китайских фирмах, грозит вылиться в потерю большей суммы денег, чем покупка агрегатов в нашей компании.

Дешевая продукция Китая или России, в конечном счете, оказывается ненадежной, гарантия на нее не предоставляется, при этом возможны проблемы с регистрацией воздушных ресиверов в Ростехнадзоре.

Мы предлагаем эффективное решение для предприятия – воздушные ресиверы, изготовленные в Италии, с объемом до 1 м3.

Приобретение ресиверов в сомнительных отечественных «компаниях-однодневках» или китайских фирмах, грозит вылиться в потерю большей суммы денег, чем покупка агрегатов в нашей компании.

Дешевая продукция Китая или России, в конечном счете, оказывается ненадежной, гарантия на нее не предоставляется, при этом возможны проблемы с регистрацией воздушных ресиверов в Ростехнадзоре.

Эти ресиверы относят к четвертой группе сосудов, которые работают при Т не более 200°С, с произведением давления в кгс/см2 на объем в м3 не более 1,0.

Они не подлежат обязательной регистрации в органах Ростехнадзора согласно «Правилам устройства и безопасной эксплуатации сосудов, находящихся под давлением»

При этом обращаем Ваше внимание, на то что согласно тем же правилам, любые ресиверы, даже те которые не подлежат государственной регистрации должны быть установлены или на улице или за капитальной стеной. К ресиверам в составе компрессоров это не относится (вот к сожалению какой была компрессорная наука во времена СССР)

Поэтому настоятельно рекомендуем ознакомиться с отраслевыми правилами для сосудов работающих под давлением (в случае если такие есть для вашей отрасли) или проконсультироваться в местном Ростехнадзоре.

Также следует внимательно подойти к вопросу расчета объема необходимого ресивера для пневмосети.

Если расчет произведен неверно, то последствия могут быть необратимыми для состояния оборудования, качества выпускаемой продукции, здоровья обслуживающего персонала.

Расходы на ликвидацию последствий аварий компрессорного оборудования обычно превышают стоимость качественных агрегатов и их обслуживание.

Назначение воздухосборника или зачем нужен ресивер в компрессоре?

Среди всех типов установок, предназначенных для сжатия различных сред, наибольшее распространение получили поршневые и винтовые агрегаты. Первые сжимают воздух за счет возвратно-поступательного движения поршня. При этом в цилиндре попеременно возникает то разряжение, то повышение давления. Как следствие, в случае прямого подключения, в пневмосистеме предприятия возникает пульсация. При эксплуатации винтовых агрегатов этот эффект выражен не столь явно, но тоже присутствует.

Вместе с тем отметим, что значительная часть пневмооборудования чувствительна к качеству подачи сжатого воздуха, поэтому при постоянной пульсации в системе быстро выходит из строя. Решением проблемы стало применение воздухосборников, которые гасят помпаж и обеспечивают стабильное снабжение инструмента сжатым воздухом. Впрочем, выравнивание давления — это важный, но не единственный ответ на вопрос о том, для чего нужен ресивер в компрессоре. Помимо этого резервуары решают и другие задачи, в том числе:

Накопление воздуха. С помощью воздухосборника можно устранить проблему пиковых нагрузок, которые возникают на предприятии при одновременном подключении большого числа потребителей. Без использования ресивера такая задача решается только заменой компрессора на более мощную модель, что чаще всего нецелесообразно из-за высокой стоимости агрегатов.

Дополнительное охлаждение и очистка от конденсата. В соответствии с законами физики, при сжатии температура рабочей среды повышается. После того как воздух попадает в пневмосистему предприятия, он снова остывает. При этом содержащаяся в нем влага выпадает в виде конденсата. Это ведет к коррозии металла и повреждению оборудования. Ресивер решает и эту проблему. Его встраивают между компрессором и потребителями. Снижение температуры рабочей среды и выпадение конденсата происходит именно в воздухосборнике, как следствие, оборудование надежно защищено от влаги. Последнюю, кстати, удаляют из ресивера через специальный сливной кран.

Снижение вибрации. И бензиновые, и дизельные двигатели внутреннего сгорания, равно как и электрические моторы, вибрируют при работе

При этом важно отметить, что увеличение вибрации ведет к росту уровня шумового загрязнения помещения, а также к разрушению основания, на котором установлен агрегат. Применение воздухонакопителя объемом 500 и более литров позволяет значительно сократить вибрацию двигателя.

Мы перечислили основные ответы на вопрос о том, зачем нужен ресивер в компрессоре. Что же касается других значимых функций воздушного резервуара, то к их числу можно отнести:

- дополнительную очистку рабочей среды от пыли и других загрязнений;

- повышение энергоэффективности оборудования;

- сокращение циклов включения/выключения компрессора;

- снижение затрат на охлаждение сжатого воздуха;

- нейтрализация завихрений, которые образуются при нагнетании газа.

Как видите, воздушные ресиверы решают множество задач, связанных с обеспечением стабильной работы потребителей. Практика показывает, что во многих случаях нормальная работа предприятия невозможна без использования воздухонакопителей. А там, где без них можно обойтись, установка ресивера сокращает эксплуатационные затраты, продлевает срок службы оборудования, повышает эффективность техники.

Обратите внимание! Рассказывая, зачем нужен ресивер в компрессоре, мы не преследовали рекламных целей. Главная задача этой статьи состоит в том, чтобы предоставить вам максимально подробную информацию о воздухонакопителях

Купить ресивер для компрессора или нет? Каждый пользователь самостоятельно принимает это решение. Со своей стороны мы готовы проконсультировать вас по всем вопросам. Если после прочтения материала остались неясности, свяжитесь с нашими специалистами для получения дополнительных сведений или помощи в выборе ресивера.

Подготовлено: Дмитрий Запорожцев

Это интересно: Компрессор для пескоструя — характеристики, выбор, разновидности

Для чего нужен ресивер в компрессоре?

Ресивер для компрессора выполняет несколько важных функций:

- Стабилизирует давление воздуха, который подаётся в рабочую зону (перепады в значениях давления неизбежны, поскольку единичный цикл действия любого компрессора предполагает фазу всасывания и фазу нагнетания воздуха).

- Обеспечивают подачу сжатого воздуха в течение некоторого времени при возникших перебоях в работе компрессора, либо при подсоединении к нему дополнительного потребителя.

- Очистку воздуха от накапливающегося конденсата, поскольку повышенная влажность воздуха, которая повышается с ростом его давления, приводит к интенсивной коррозии стальных деталей компрессора.

- Накапливание сжатого воздуха в ресивере для компрессора приводит к последующему снижению суммарных вибраций в системе, что, в свою очередь, уменьшает общий уровень шума, и снижает уровень нагрузок на основание стационарных агрегатов.

При выполнении работ, связанных с получением сжатого воздуха в особо больших количествах, штатного ресивера может оказаться недостаточно. Например, при пескоструйной обработке поверхностей с большой площадью, чтобы не приобретать более мощный компрессор, часто используют дополнительный ресивер.

Наличие ресивера, кроме того, позволяет использовать компрессор периодически, т. е., снизить потребление им электрической энергии.

Конструктивно ресивер для компрессора представляет собой герметичный бак с определённой ёмкостью. Для передвижных компрессоров используются ресиверы до 50…100 л, для стационарных – до 500…1000 л. Снабжается воздухоочистными фильтрами, конденсатоотводчиками и запорной арматурой для подключения к основному агрегату и к рабочему устройству, которое потребляет сжатый воздух – соплу, краскопульту и пр.

Ёмкость выполняется стальной, из коррозионно устойчивых сталей типа 10ХСНД или 16ГА2Ф. В исключительных случаях, для компрессоров особо малой мощности, ресиверы могут быть пластиковыми или даже из высокопрочной резины.

Компоновка ресиверов может быть горизонтальной или вертикальной. Первая применяется в передвижных агрегатах, вторая – в стационарных. Каждая разновидность имеет свои преимущества и недостатки. В частности, в вертикальных ресиверах проще производить отвод конденсата, зато ресиверы горизонтального исполнения более компактны и требуют трубопроводов меньшей длины.

Мощный компрессор своими руками

Всем привет, в этой инструкции мы рассмотрим, как сделать мощный компрессор своими руками. Изготовленная самоделка оснащена ресивером в 60 литров. Данный баллон способен выдерживать давление до 30 бар. Что касается компрессора , то автор использовал агрегат от грузового автомобиля, в действие он приводится трехфазным двигателем в 3 лошадиные силы. Интересен тот факт, что система оснащена принудительной смазкой компрессора под давлением, за это отвечает автомобильная помпа от гидроуселителя руля. Если проект вас заинтересовал, предлагаю изучить его более детально!

https://youtube.com/watch?v=UKkugHnTk8c

Список материалов:— старый компрессор от грузового автомобиля;— трехфазный двигатель на 3 л.с. или подобный;— шкивы, ремни, проводка, включатели и пр.;— автомобильный газовый баллон или другая подобная емкость;— листовая сталь, профильные трубы, уголки;— колеса для садовых тележек и ось;— трубки, шланги, фитинги, манометр, фильтры и прочее оборудование для компрессоров ;— автомобильная помпа гидроуселителя руля (у автора от Audi 80);— винты, гайки, фум-лента и другое;— сетка (чтобы сделать защитный щиток);— краска.

Список инструментов:— торцовочная пила;— болгарка;— сварка;— шуруповерт;— дрель;— тиски, гаечные ключи и пр.

Процесс изготовления компрессора:

Шаг первый. Устанавливаем на бак колесаУстановим на бак колеса, чтобы эту увесистую машину можно было перевозить. Для этого на бак устанавливаем надежные стальные хомуты и стягиваем их болтами с гайками. Именно к этим хомутам потом будем крепить все необходимое оборудование.

Когда хомуты будут установлены, крепим ось с колесами. В качестве оси используем прямоугольную профильную трубу, к которой привариваются круглые оси для колес. Колеса выбираем покрепче, со стальными дисками и на подшипниках, так как вес устройства довольно большой.

Также нам нужно приварить ножку в передней части машины, она делается из куска трубы, к которой приварен пятак из листовой стали.

Шаг второй. Изготовление рамы для оборудованияКомпрессор, а также двигатель будут установлены сверху ресивера, крепиться они будут к хомутам. Раму делаем из уголка, а также листовой стали. Под компрессор сверлим отверстия и нарезаем резьбу, крепить к раме мы его будем статично с помощью винтов.

Что же касается двигателя, то он должен иметь возможность ездить вдоль рамы, чтобы можно было натягивать ремень. Сверлим отверстия, а потом объединяем их болгаркой, чтобы получились щелевые отверстия. В качестве натяжного устройства привариваем к раме удлиненную гайку и заворачиваем болт. Теперь, закручивая болт, двигатель можно отодвинуть и натянуть ремень.

К раме привариваем куски стальных пластин и потом устанавливаем раму сверху ресивера. К раме можно приварить и ручку, чтобы было, за что взять компрессор, автор ее сварил из профильной трубы.

Шаг третий. ПереходникВ баллоне есть отверстие большого диаметра, сюда нужно изготовить переходник, автор сделал его из листовой стали. Прикладываем бумажку к отверстию и карандашом ищем, где сверлить отверстия. Ну а далее дело техники, обрезаем заготовку, сверлим отверстия и ввариваем трубу

Очень важно, чтобы сварной шов был крепким и герметичным

Шаг четвертый. Слив и входящая трубаВ «брюхе» ресивера сверлим отверстие и привариваем гайку. В качестве «крана» будет использовать обычный винт. Эта деталь нужна для того, чтобы сливать с ресивера конденсат, который со временем непременно будет там образовываться.

Далее можно просверлить отверстие и вварить входную трубу в баллон. Само собой, тут все тоже должно быть крепко и герметично. Для сливного винта нужно обязательно сделать прокладку.

Шаг девятый. Покраска и испытанияПокрасим компрессор, теперь он выглядит как покупной. Пробуем запустить самоделку, давление в 6 бар достигается примерно за две с половиной минуты, при этом емкость бака составляет целых 60 литров.

Вот и все, самоделка готова. Получилось все довольно интересно, надеюсь, вам проект понравился. Удачи и творческих вдохновений, если решите повторить! Не забывайте делиться с нами своими идеями и самоделками!

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Для чего нужен ресивер в компрессоре

Ресивер, входящий в состав нагнетателя обеспечивает решение нескольких сложных задач, в частности:

- Гарантирует стабильный напор рабочей среды, транспортируемой к потребителям.

- Обеспечивает транспортировку газа в то время, когда компрессор начал работать с перебоями, либо к воздухопроводной системе подключили дополнительного потребителя.

- Очистку сжатой воздушной смеси от скопившейся влаги.

- Накопление газа в этой емкости приводит к уменьшению вибраций в компрессоре. Это в свою очередь снижает уровень силовых нагрузок, оказывающих воздействие на фундамент.

- Для выполнения работ, которые связаны выработкой большого количества газа штатно, установленного сосуда может не хватить, то вместо покупки и установки более сильного компрессора, на старый компрессор устанавливают дополнительную емкость.

- Ресивер обеспечивает включение компрессора с определенной периодичностью, а это приводит к понижению расхода электрической энергии.

По сути, ресивер для компрессора – это емкость определенного размера. Для мобильных компрессоров применяют емкости с объемом от 50 до 100 литров. Для стационарных агрегатов используют ресиверы объемом до 1000 литров.

На них устанавливают фильтры, которые выполняют очистку газа от влаги, кроме этого в конструкцию ресивера входят конденсатоотводчики, запорная арматура. С ее помощью производят подключение компрессора к потребителям.

Для изготовления ресиверов применяют коррозионностойкие стали 10ХСНД или 16ГА2Ф, между тем, в редких случаях, для агрегатов небольшой мощности применяют полимеры или эластомеры повышенной прочности.

Производители выпускают два типа емкостей – горизонтальные и вертикальные. Первое исполнение применяют для компрессоров передвижного типа, второе исполнение, используют стационарных компрессоров.

Каждое из исполнений обладает своими достоинствами и недостатками. Например, в вертикальной конструкции проще выполнить отвод воды, в то время как горизонтальные имеют более компактные размеры и они требуют наличие трубопроводов меньшей длины.