Закалка

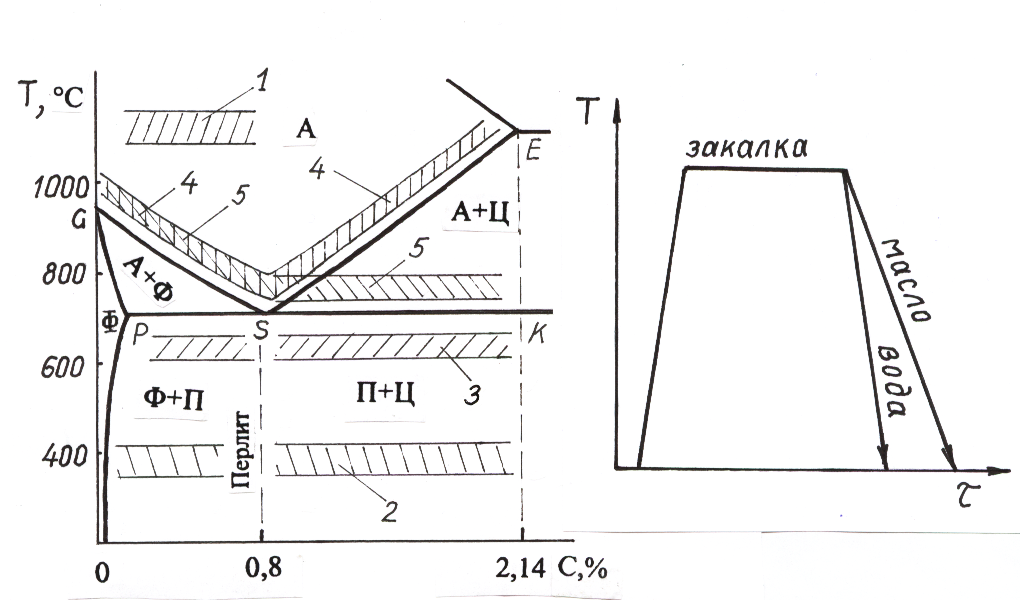

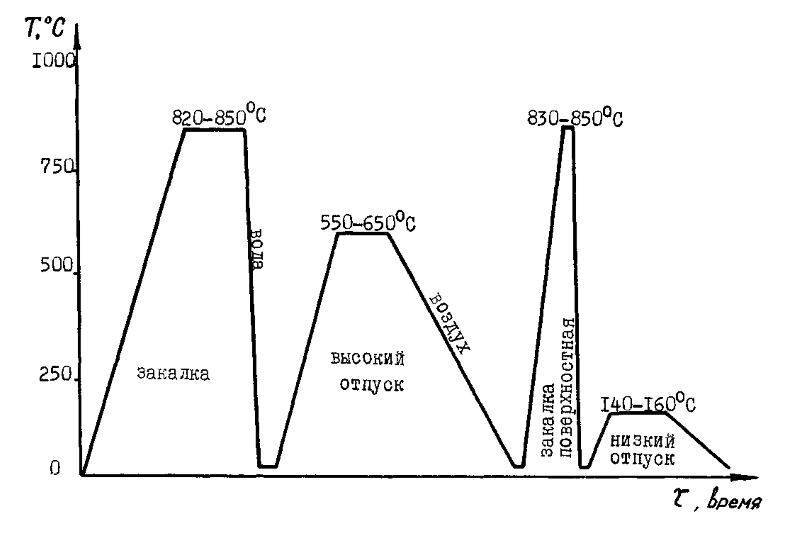

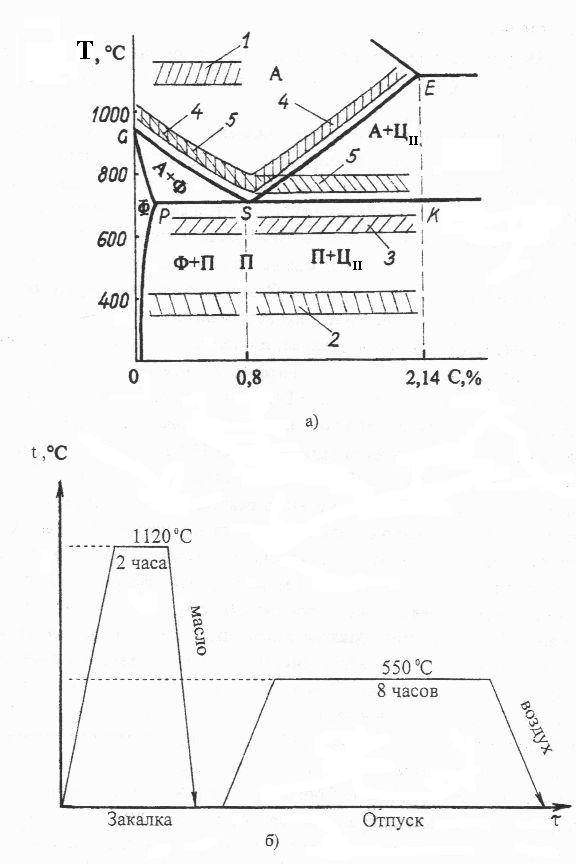

Закалка – это манипуляция со сплавом, целью которой является достижение мартенситного превращения металл, обеспечивающее понижение пластичности изделия и повышение его прочности. Закалка, равно как и отжиг, предполагает нагрев металла в печи выше критической температуры до температуры закалки, отличие состоит в большей скорости охлаждения, которое происходит в ванне с жидкостью. В зависимости от металла и даже его формы применяют разные виды закалки:

- Закалка в одной среде, то есть в одной ванне с жидкостью (вода – для крупных деталей, масло – для мелких деталей).

- Прерывистая закалка – охлаждение проходит два последовательных этапа: сперва в жидкости (более резком охладителе) до температуры приблизительно 300 , затем на воздухе либо в другой ванне с маслом.

- Ступенчатая – по достижению изделием температуры закалки, его охлаждают какое-то время в расплавленных солях с последующим охлаждением на воздухе.

- Изотермическая – по технологии очень похожа на ступенчатую закалку, отличается только временем выдержки изделия при температуре мартенситного превращения.

- Закалка с самоотпуском отличается от других видов тем, что нагретый метал охлаждают не полностью, оставив в середине детали тёплый участок. В результате такой манипуляции изделие приобретает свойства повышенной прочности на поверхности и высокой вязкости в середине. Такое сочетание крайне необходимо для ударных инструментов (молотки, зубила и др.)

Криогенная обработка

Мартенситная составляющая в структуре большинства сталей и сплавов может появиться не только при повышенной, но и при пониженной температуре. Технология обработки холодом выгодно отличается от традиционных технологий термической обработки следующим:

В результате криогенной обработки количество остаточного аустенита в сталях снижается

Это стабилизирует размеры деталей (что особо важно для высокоточного инструмента), повышаеттеплопроводность и магнитные свойства, увеличивает итоговую прочность изделия.

Отпадает потребность в последующем отпуске. Это сокращает длительность производственного цикла, что обычно сопровождает все остальные виды термической обработки.

Для быстрорежущих сталей (из которых изготавливается высокостойкая инструментальная оснастка дляметаллорежущего и штамповочного оборудования) обработка холодом – единственный способ увеличить твёрдость, не потеряв при этом в показателях упругости.

Детали после криогенной обработки лучше поддаются полированию и шлифовке, что снижает коэффициент трения при функционировании таких деталей и повышает их износостойкость.

Режимы криогенной обработки зависят от марки сталей/сплавов, и колеблются в диапазоне -60…-140С. Обычно криогенную обработку ведут при циклическом сочетании периодов глубокого охлаждения с периодами старения – выдержки при менее низких температурах. При сочетании циклов нагрева и охлаждения полный распад остаточного аустенита достигается за 4…7 часов (большие значения – для высоколегированных сталей).

Особый вид термообработки представляют процессы химико-термической обработки. Их задачей является формирование в поверхностной микроструктуре карбидов и нитридов – соединений, существенно увеличивающих микротвёрдость деталей, и создающих в них остаточные напряжения сжатия. Такие изделия показывают особо высокую стойкость при знакопеременных нагрузках.

На что влияет толщина полотна

Толщина дверного полотна металлической двери свидетельствует о надежности и жесткости каркаса лишь при других определенных условиях. Здесь ключевую роль играет сечение металла из которого была изготовлена рамка. В случае профильной трубы или цельногнутой конструкции 20х50 мм железная стенка бывает 1,2 или 1,5 мм. Естественно второй вариант будет более прочным.

Другие факторы, зависящие от толщины полотна, это:

- Звукоизоляция. Чем глубже пустоты в рамке, тем больше в нее поместится утеплителя. Но и здесь важную роль играет вид и плотность последнего, а также количество слоев.

- Устранение сквозняков. Поскольку для размещения уплотнителя необходима ступенька в структуре периметра, то чем толще полотно металлической двери, тем больше контуров можно установить.

- Удобство использования. Общее сечение створки напрямую влияет на массу изделия. Объемные конструкции имеют большой вес и их труднее притягивать пожилым или маленьким детям.

- Запорные механизмы. От толщины полотна зависит и возможность установки замков. В тонкую створку сложно вмонтировать качественное устройство с девиатором.

- Петли и узлы крепления. Чем больше толщина двери, тем серьезней нагрузка на стену, поэтому варианты в 90-100 мм стоит устанавливать лишь в надежный проем из 500 мм кладки Такая конструкция потребует три навеса.

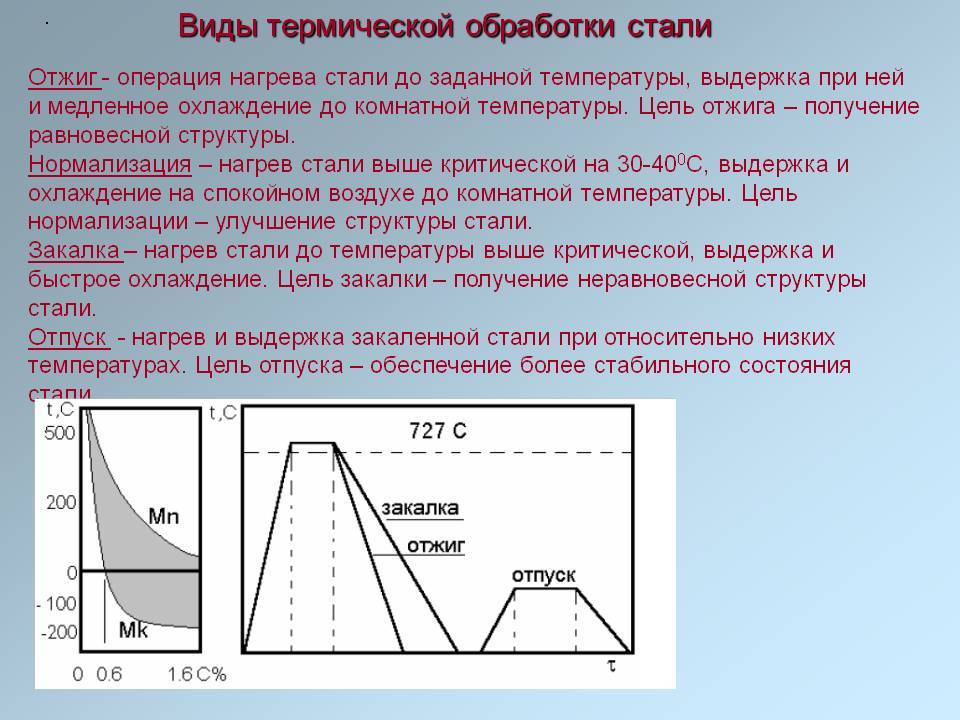

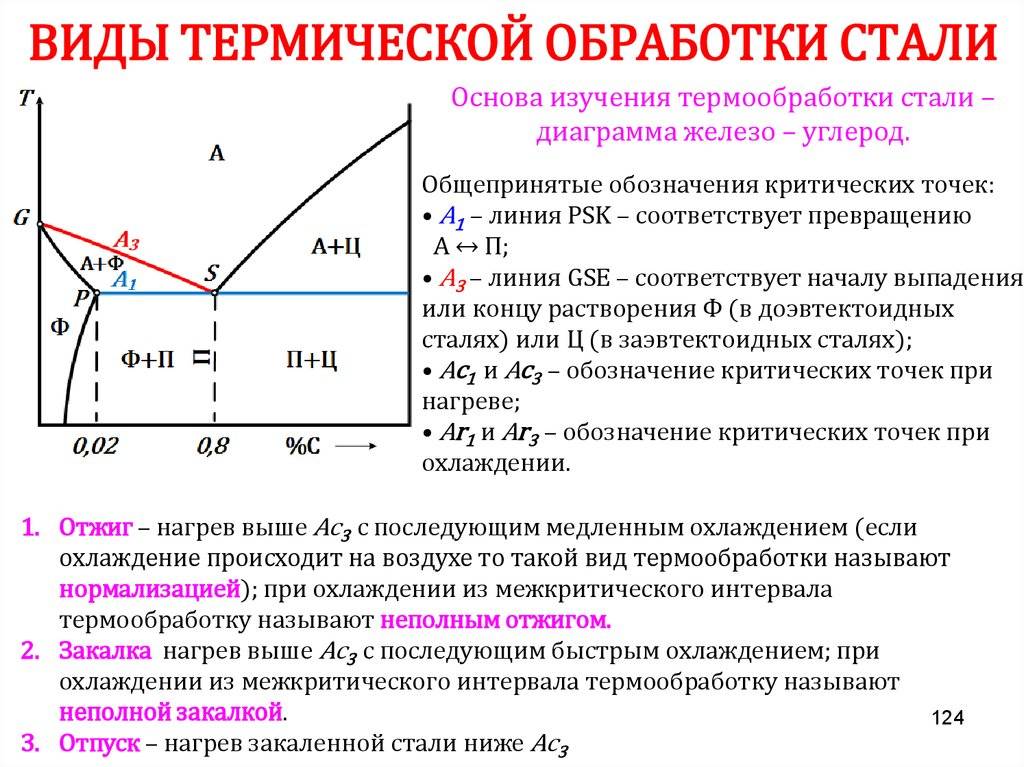

Три основных вида термической обработки: отжиг, закалка, отпуск (старение). Их назначение

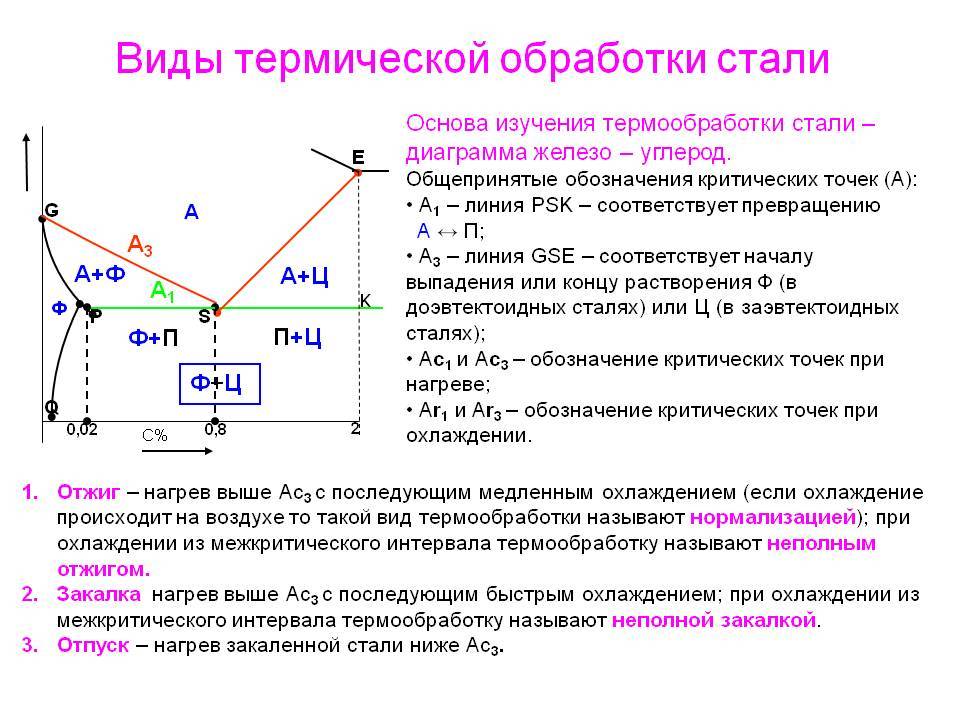

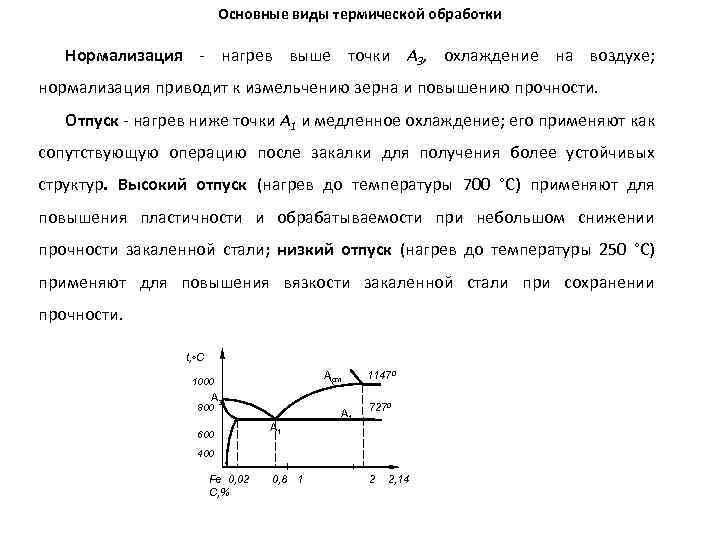

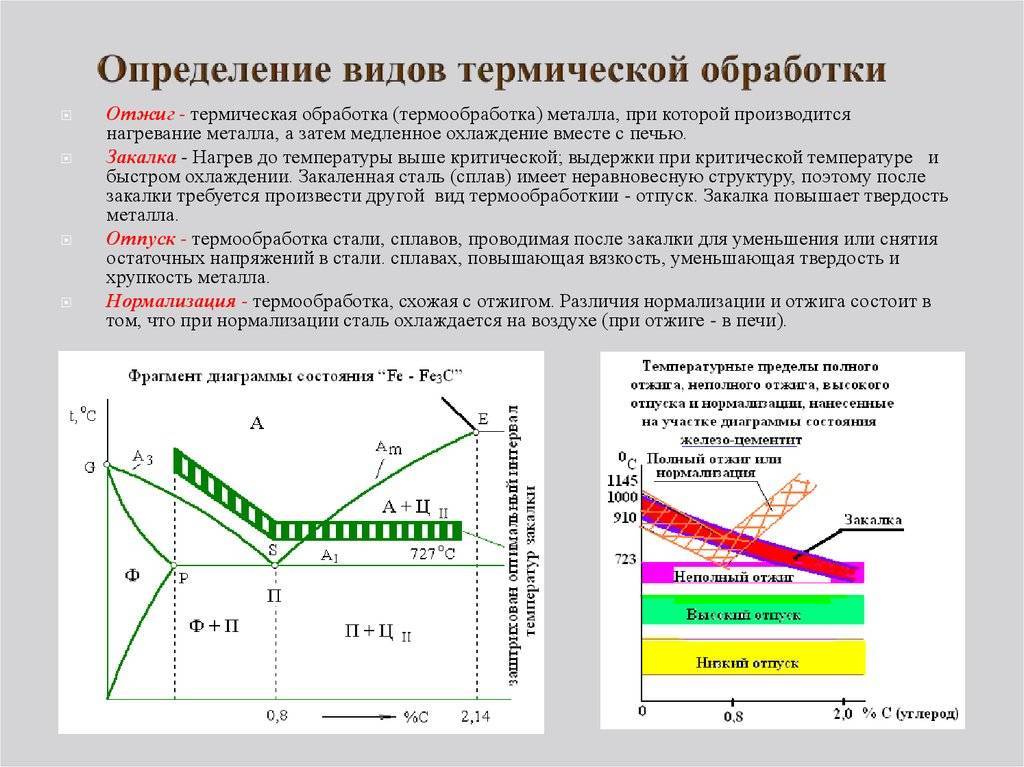

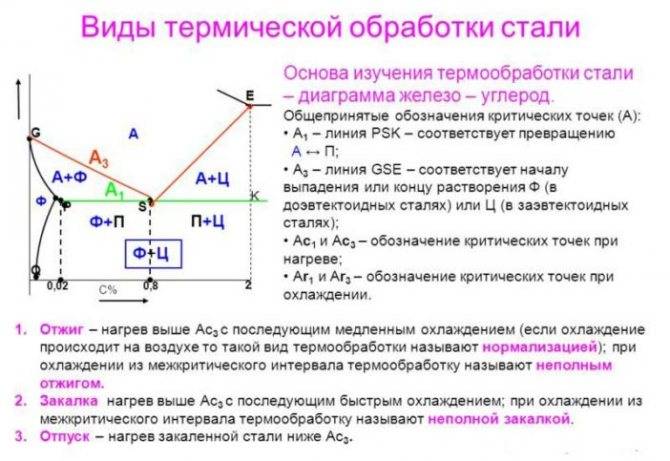

Таким образом, путем изменения режима термической обработки удается получать различные физико-механические свойства металлов. К основным операциям термической обработки относят отжиг, нормализацию, закалку и отпуск.

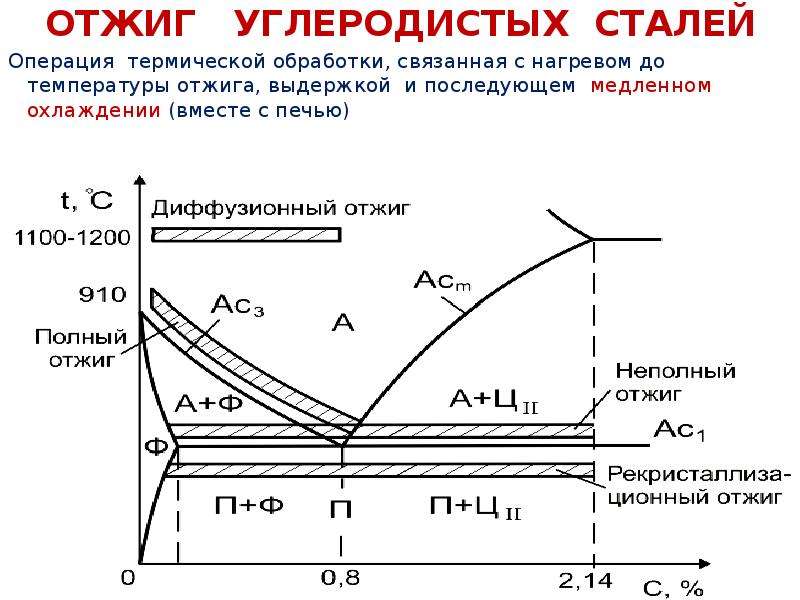

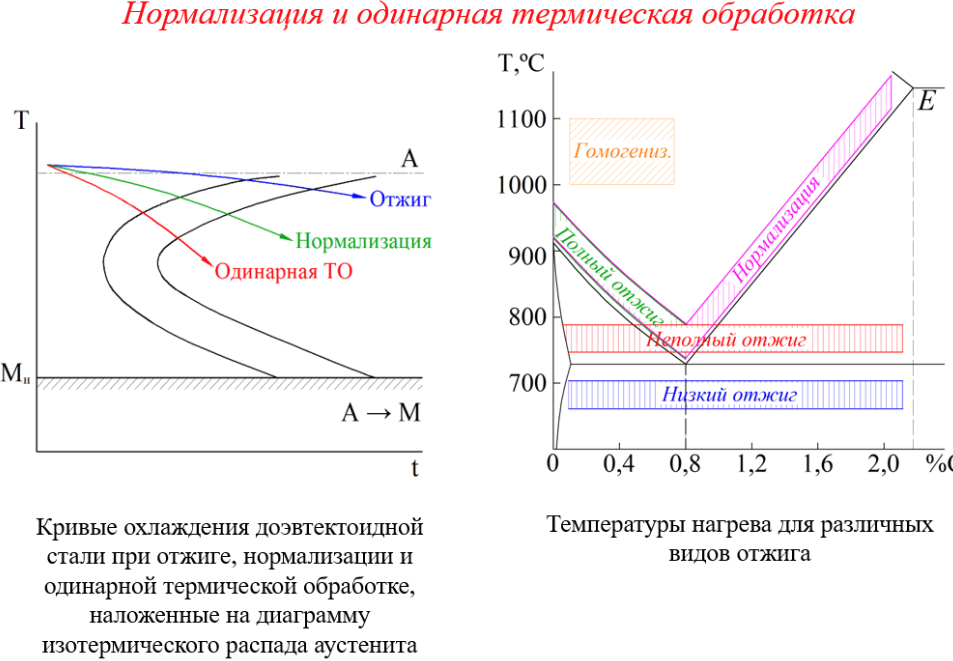

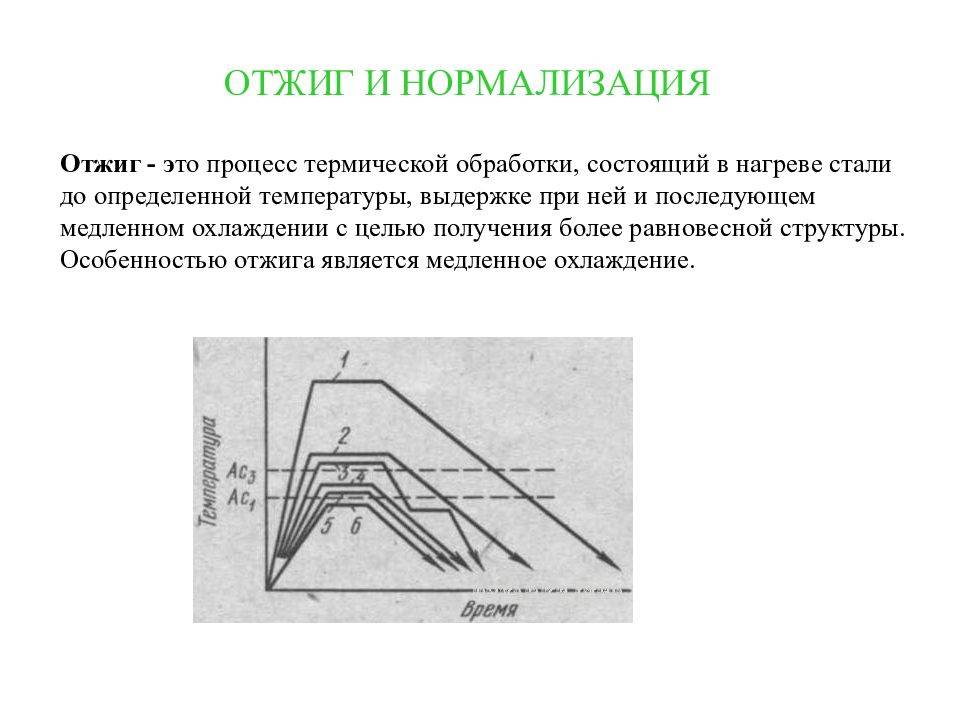

Отжиг – термическая обработка заключающаяся в нагреве металла до определенных температур, выдержка и последующего очень медленного охлаждения вместе с печью. Применяют для улучшения обработки металлов резанием, снижения твердости, получения зернистой структуры, а также для снятия напряжений, устраняет частично (или полностью) всякого рода неоднородности, которые были внесены в металл при предшествующих операциях (механическая обработка, обработка давлением, литье, сварка), улучшает структуру стали.

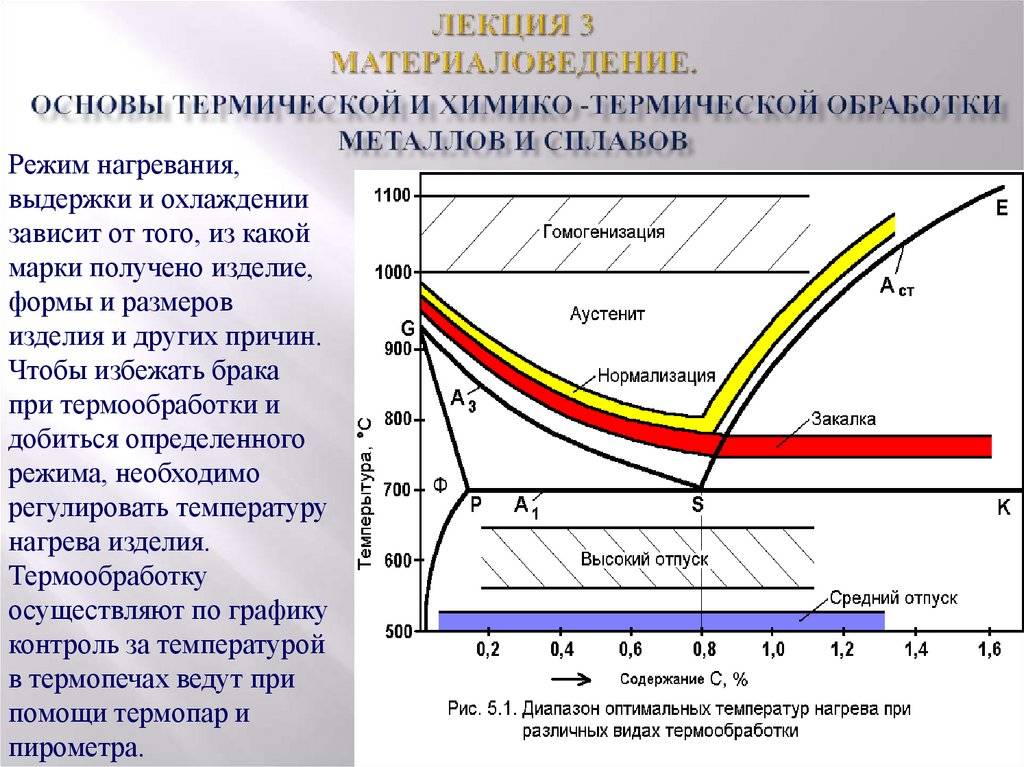

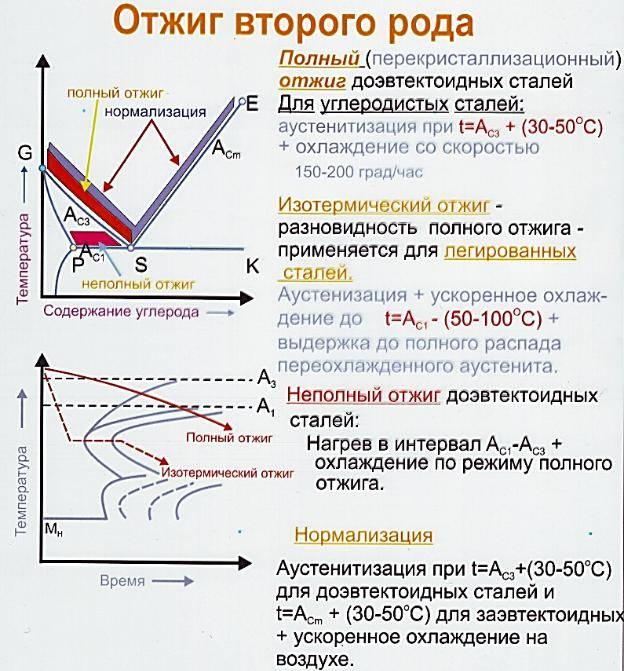

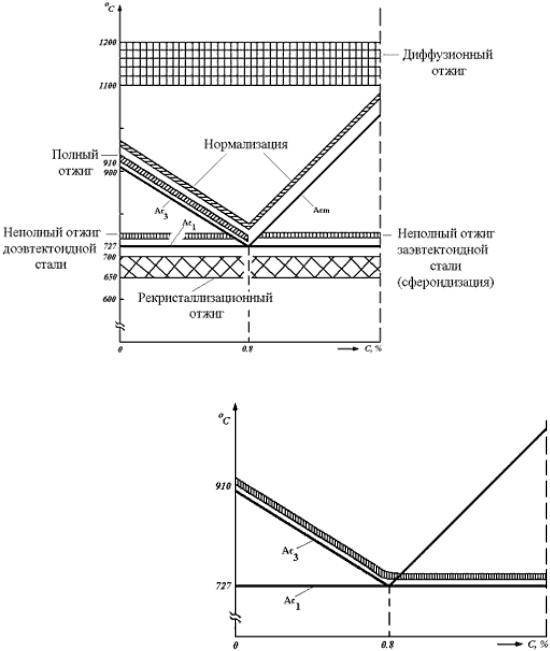

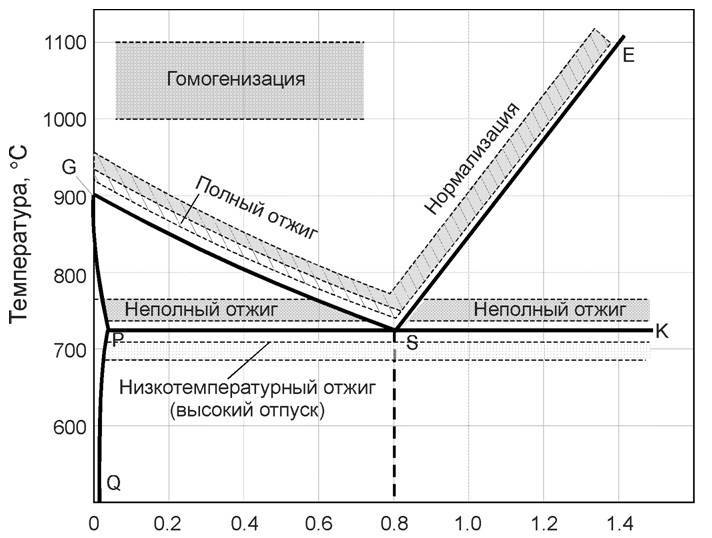

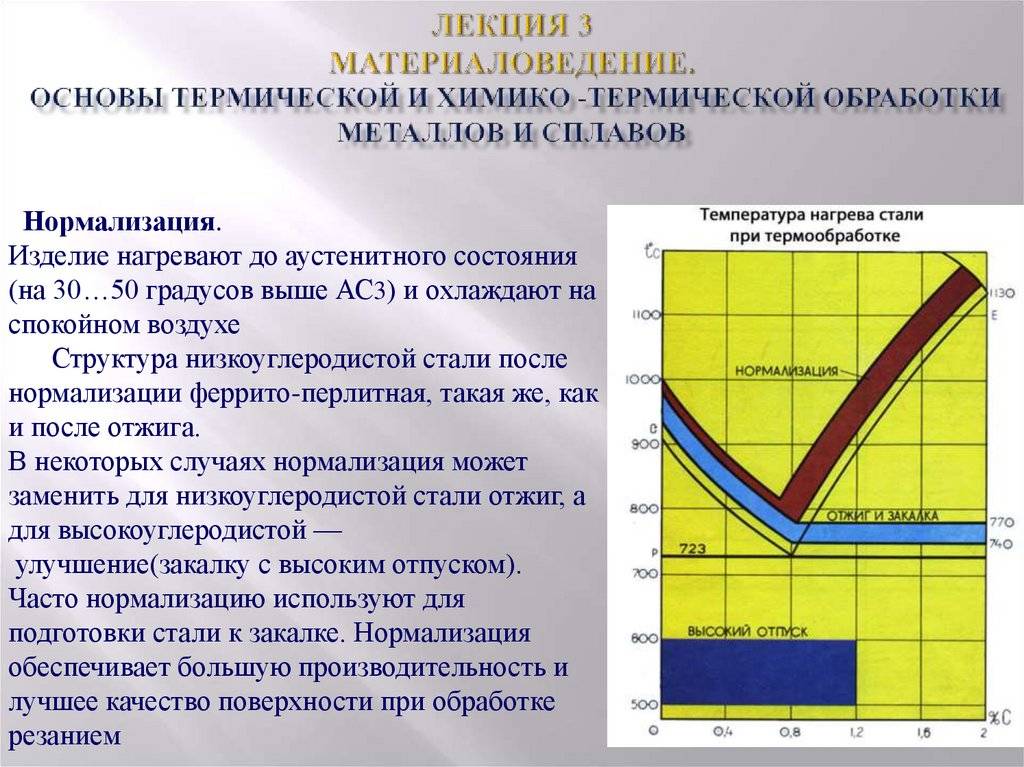

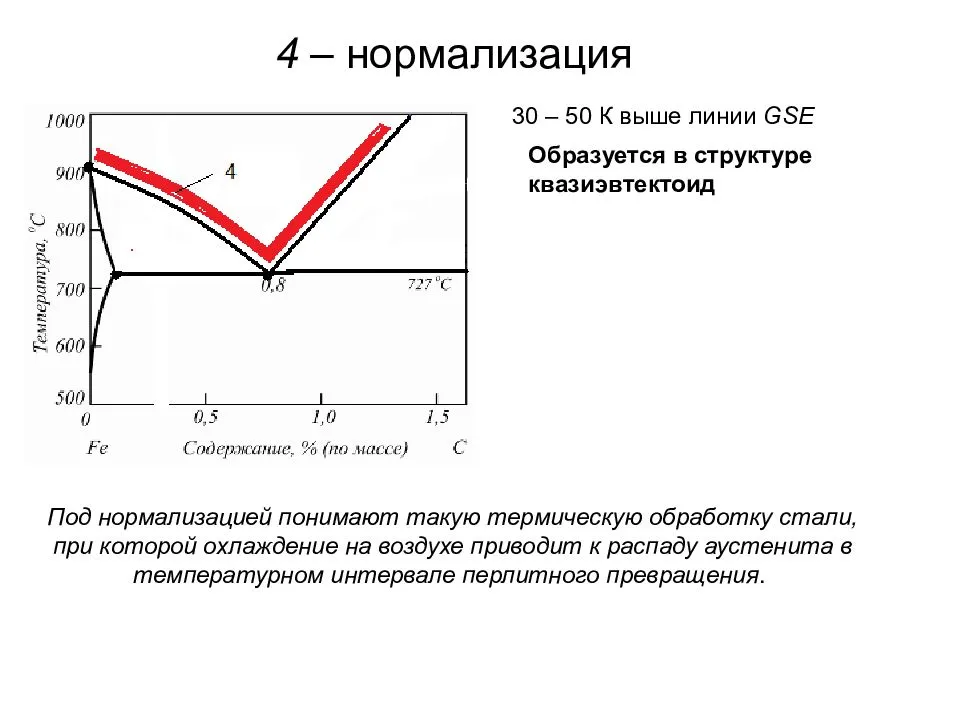

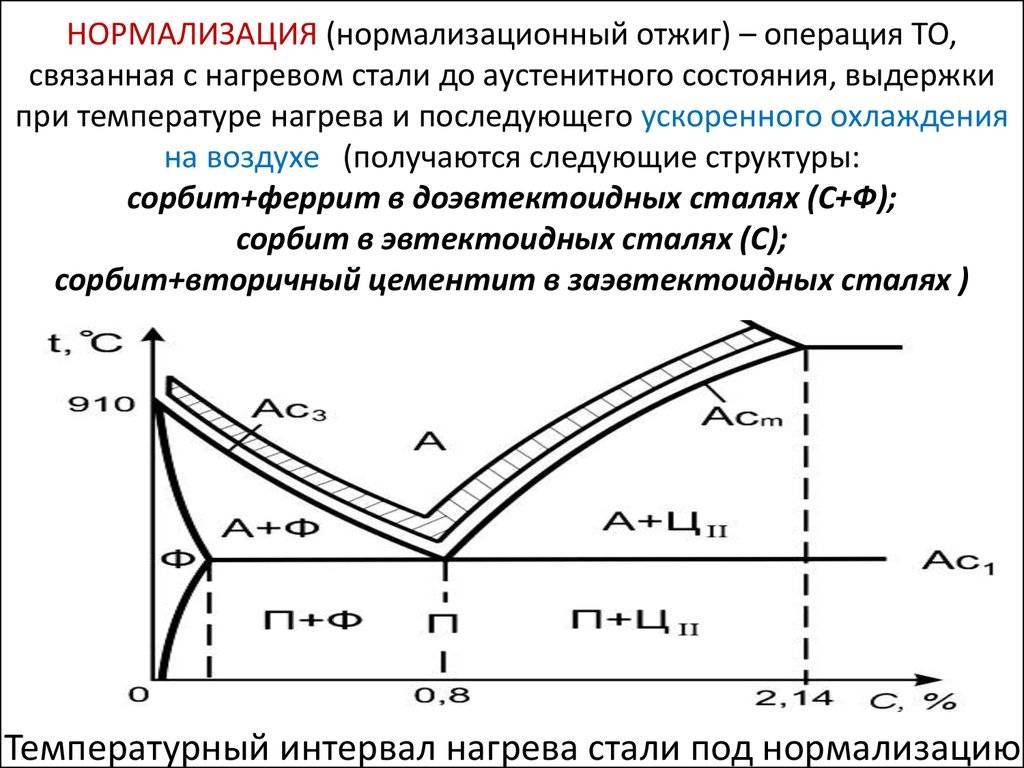

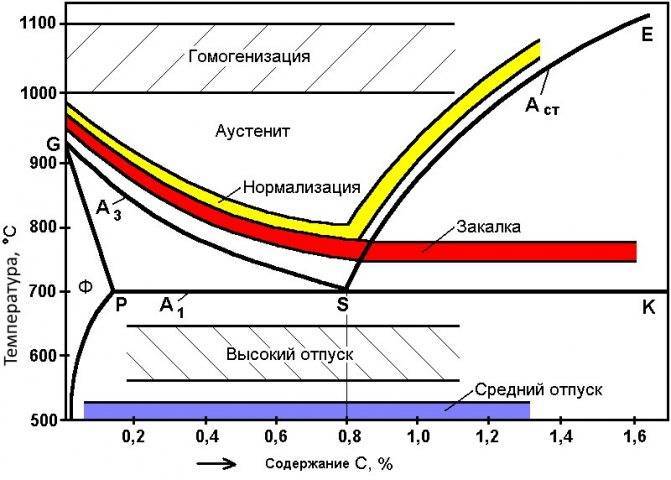

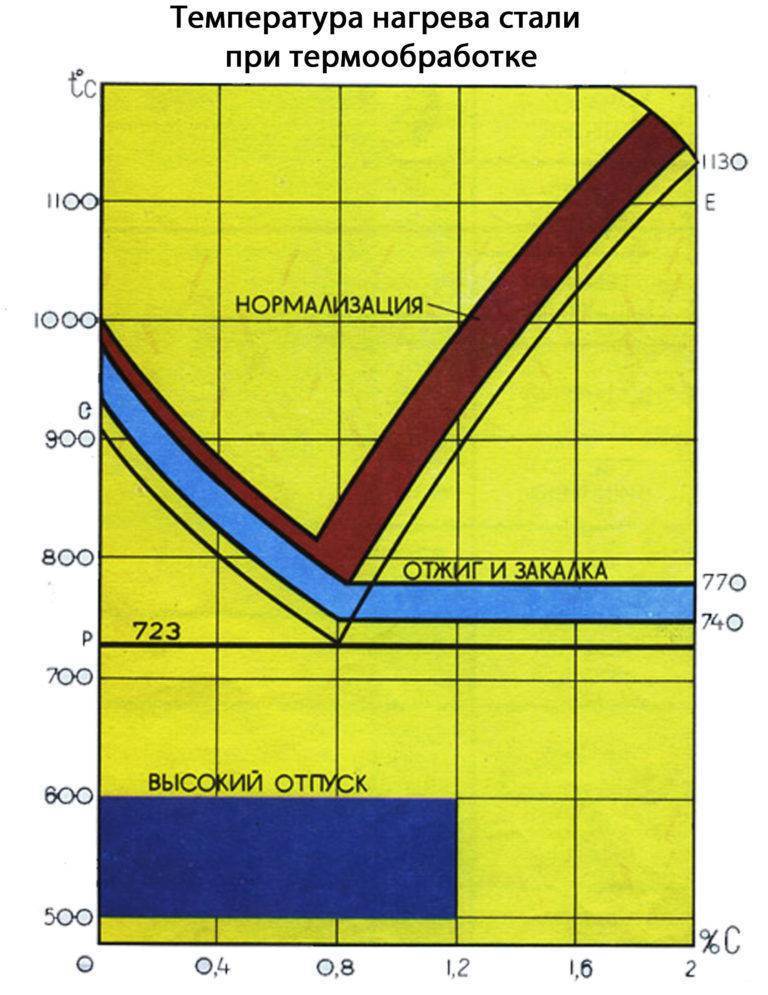

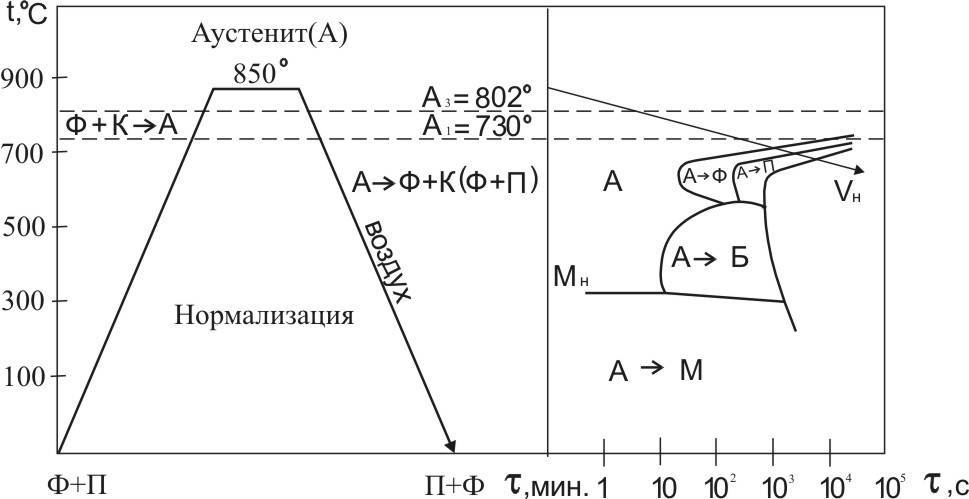

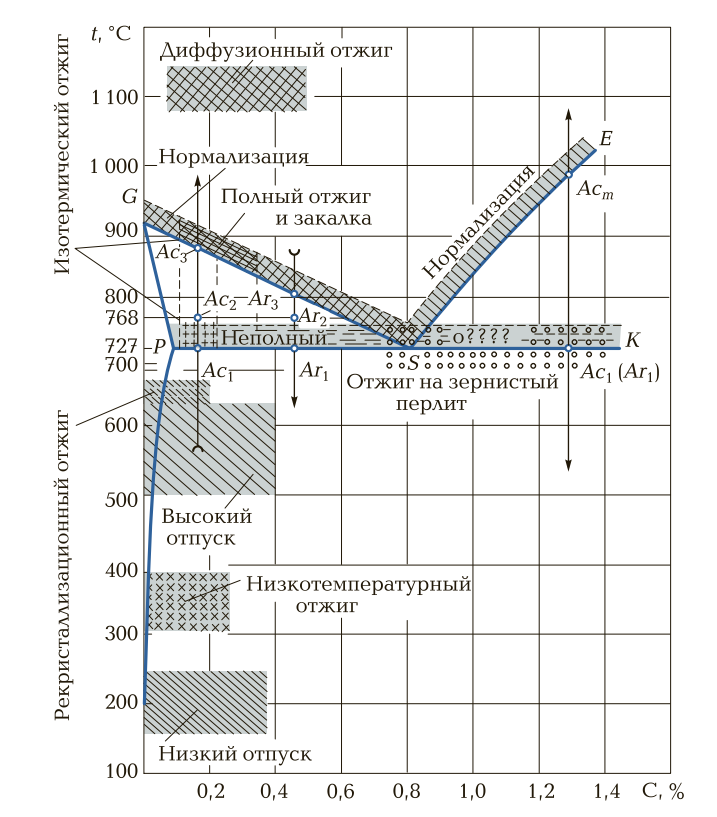

Отжиг первого рода. Это отжиг при котором не происходит фазовых превращений, а если они имеют место, то не оказывают влияния на конечные результаты, предусмотренные его целевым назначением. Различают следующие разновидности отжига первого рода: гомогенизационный и рекристаллизационный. Гомогенизационный – это отжиг с длительной выдержкой при температуре выше 950С (обычно 1100–1200єС) с целью выравнивания химического состава. Рекристаллизационный – это отжиг наклепанной стали при температуре, превышающей температуру начала рекристаллизации, с целью устранения наклепа и получение определенной величины зерна. Отжиг второго рода. Это отжиг, при котором фазовые превращения определяют его целевое назначение. Различают следующие виды: полный, неполный, диффузионный, изотермический, светлый, нормализованный (нормализация), сфероидизирующий (на зернистый перлит). Полный отжиг производят путем нагрева стали на 30–50 °С выше критической точки, выдержкой при этой температуре и медленным охлаждением до 400–500 °С со скоростью 200 °С в час углеродистых сталей, 100°С в час для низколегированных сталей и 50 °С в час для высоколегированных сталей. Структура стали после отжига равновесная, устойчивая. Неполный отжиг производится путем нагрева стали до одной из температур, находящейся в интервале превращений, выдержкой и медленным охлаждением. Неполный отжиг применяют для снижения внутренних напряжений, понижения твердости и улучшения обрабатываемости резанием. Диффузионный отжиг. Металл нагревают до температур 1100–1200С, так как при этом более полно протекают диффузионные процессы, необходимые для выравнивания химического состава. Изотермический отжиг заключается в следующем: сталь нагревают, а затем быстро охлаждают (чаще переносом в другую печь) до температуры, находящейся ниже критической на 50–100С. Нормализация – заключается в нагреве металла до температуры на (30–50) С выше критической точки и последующего охлаждения на воздухе. Высокоуглеродистые стали подвергают нормализации с целью устранения цементитной сетки. Закалка – это нагрев до оптимальной температуры, выдержка и последующее быстрое охлаждение с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость и понижается пластичность стали. Отпуск стали является завершающей операцией термической обработки, формирующей структуру, а следовательно, и свойства стали. Отпуск заключается в нагреве стали до различных температур (в зависимости от вида отпуска, но всегда ниже критической точки), выдержке при этой температуре и охлаждении с разными скоростями. Назначение отпуска – снять внутренние напряжения, возникающие в процессе закалки, и получить необходимую структуру. В зависимости от температуры нагрева закаленной детали различают три вида отпуска: высокий, средний и низкий. Высокий отпуск производится при температурах нагрева выше 350–600 °С, но ниже критической точки; такой отпуск применяется для конструкционных сталей. Средний отпуск производится при температурах нагрева 350 – 500°С; такой отпуск широко применяется для пружинной и рессорной сталей. Низкий отпуск производится при температурах 150–250 °С. Твердость детали после закалки почти не изменяется; низкий отпуск применяется для углеродистых и легированных инструментальных сталей, для которых необходимы высокая твердость и износостойкость. Старение – это процесс изменения свойств сплавов без заметного изменения микроструктуры. Если изменение твердости, пластичности и прочности протекает при комнатной температуре, то такое старение называется естественным. Если же процесс протекает при повышенной температуре, то старение называется искусственным.

Ведущие производители входных металлических дверей

Экономить на качестве металлической двери не желательно. В конечном итоге от него может зависеть неприкосновенность квартиры и имущества жильцов. Доверять ее изготовление непроверенным, сомнительным производителям не стоит. А вот если производство двери осуществляет компания, положительно зарекомендовавшая себя на соответствующем рынке, причин для беспокойства не будет. В настоящее время к числу таких производителей можно отнести:

- «Эльбор» — российская компания, основанная еще в 1993 году. На сегодняшний день является крупнейшим предприятием по изготовлению металлических дверей, имеет обширную дилерскую сеть, ведет гарантийное обслуживание своей продукции. Выпускает двери 3 и 4 классов безопасности в разных ценовых категориях, имеет собственное производство по изготовлению фурнитуры и комплектующих.

- «ПрофМастер» — относительно небольшое торгово-производственное предприятие, присутствующее на рынке с 1998 года. Потребителю известна благодаря популярным уличным дверям серии «Норд». Компания специализируются на изготовлении дверей по индивидуальным заказам. Ее производственные мощности позволяют изготовить практически любую эксклюзивную дверь, которую пожелает видеть заказчик, что проблематично для крупных компаний, производство которых строится на конвейере.

- «Гардиан» — масштабный холдинг, основанный в 1994 году. В него входит ряд предприятий с различными направлениями производства, в том числе специализирующееся на изготовлении металлических дверей ЗАО «Портал». Официальные представители компании есть во многих регионах страны, а также в ближнем зарубежье. Производит двери 3 и 4 класса защиты.

- «Двери Гранит». Широким ассортиментом моделей изготавливаемых дверей не отличается, зато продукция характеризуется высочайшей степенью защиты от взлома. Дает десятилетнюю гарантию на нее.

- «Торекс». Выпускает металлические двери в широком ассортименте, разных ценовых категорий, степеней защиты и дизайна.

- «Бастион». Российская компания, с 1997 года взявшая курс на изготовление дверей по ценам, доступным обыкновенному потребителю. Ассортимент продукции достаточно широк.

- «Оплот». Компания, первой выпустившая биметаллическую дверь с дополнительным металлическим листом. В ассортимент входит до сотни разных моделей. Цены на продукцию высокие, но и качество на высоте.

- Dierre – итальянская компания, ведущая собственные передовые разработки по повышению уровня защиты дверей. В настоящее время ведет работы по созданию так называемых «умных» дверей».

- Gardesa. Также представляет Италию. В России имеет несколько представительств. Цены на продукцию достаточно высокие. Для дверей использует замки от ведущих итальянских компаний, разрабатывающиеся ими для нее по индивидуальному заказу.

- Galant и Novak. Компании из Польши. Предлагают качественные двери по приемлемым ценам, хотя продукция практически не уступает по качеству отечественным аналогам.

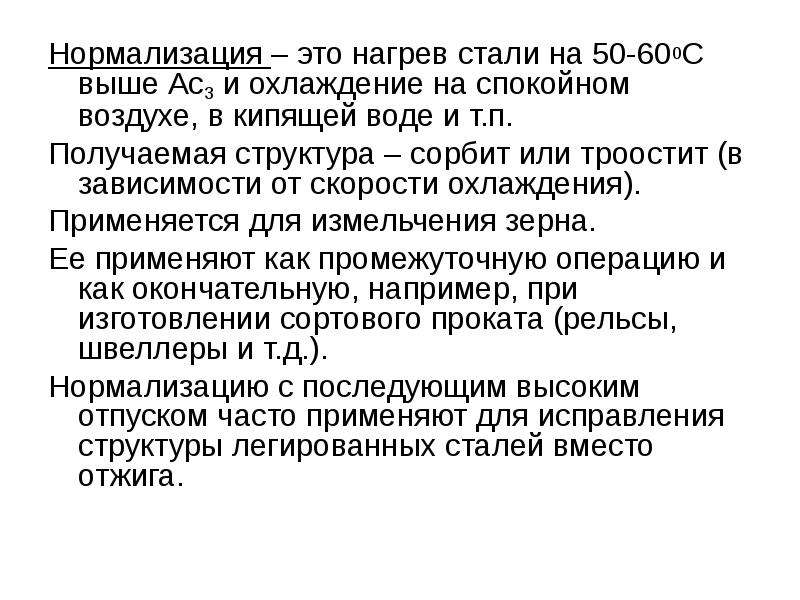

Нюансы и этапы нормализации

Термообработка металла

Термообработка металла

Есть несколько разновидностей термической обработки, но нормализацию используют чаще, так как она имеет гораздо больше преимуществ по сравнению с другими.

Оборудование и материалы

Для нормализации металла используют специальные печи для отжига и закалки. Иногда применяют установки с газовым нагревом. Такие системы имеют следующую комплектацию:

- герметичная камера, в которой находятся заготовки;

- нагревательные элементы (горелки) прямого или косвенного нагрева, предназначенные для повышения температуры в установке;

- запорно-регулирующие устройства;

- модули управления мощностью – импульсные, пропорциональные или комбинированные;

- термоизоляционная защита.

Нагревательная система в агрегатах с косвенным методом нагрева может быть устроена по разным принципам. В газовых печах нагрев чаще всего реализуют через воздушное пространство, при этом горелку помещают в центре камеры.

Проведение процесса

Охлаждение стали

Охлаждение стали

При нормализации деталь подвергается нагреванию до определенной температуры, некоторое время оставляют в ней и затем охлаждают. Какие показатели будут использоваться для нагрева, зависит от марки стали.

Значимую роль в нормализации металла играет его правильное охлаждение

При этом интенсивность играет немаловажное значение. Быстрое охлаждение приводит к увеличению прочности и твердости металла, тогда как при медленном, он теряет эти характеристики.

Правильно проведенная нормализация металла изменяет микроструктуру стальных сплавов.

Длительность

Время выдержки зависит от толщины детали. Так было установлено, что для получения однородной структуры пластины в 25 мм потребуется 1 час.

Как толщина металла двери влияет на прочность

По ГОСТу толщина стали двери должна быть не меньше 1,5 мм, максимальный параметр ГОСТом не регламентируется. Чем меньше толщина металла, тем легче взломать конструкцию. Сталь 1-1,5 мм не дает защиты от взлома: полотно можно вскрыть простым инструментом или отогнуть. Такие конструкции не выдержат даже хорошего удара ногой. При толщине полотна входной двери 1-2 мм происходит деформация от сильного механического удара, а перекосы – самая распространенная проблема.

Но большая толщина металла тоже не лишена недостатков. Чем толще металл, тем тяжелее конструкция. Конструкцию с двойными листами стали больше 3 мм нельзя поставить в стандартный дверной проем. Его необходимо предварительно укреплять, а саму конструкцию крепить минимум на 4 усиленных петли. Тяжелые конструкции давят на смежные стены, создавая двойную нагрузку. К тому же, толстые двери сложнее открывать и закрывать.

Специалисты советуют выбирать для квартиры полотно 1,5-2 мм. Этого размера достаточно, чтобы защитить квартиру от взлома или постороннего шума. Толщина стали от 2 мм предназначена для входа в частный дом или помещения с интенсивной нагрузкой на вход. Толщина металла входных металлических дверей от 5 мм и более предназначена для специализированных учреждений, где хранятся крупные материальные ценности.

Подумать о комфорте

«Одноразовые или переносные шашлыки, конечно, стоят копейки и этим могут привлечь покупателя, но никогда они не создадут волшебства настоящего дачного шашлыка, приготовленного по всем правилам, да и прослужить они могут в лучшем случае несколько часов.

Поэтому лучше купить качественный, дорогой мангал, который прослужит многие годы и не доставит особенных хлопот ни хозяевам, ни их гостям», — уверен Дмитрий Алексеев.

Сегодня существуют и мангалы на колёсиках, и с крышками, и с выдвижными столиками, и даже с дополнительными решётками. Безусловно, они в разы увеличивают комфорт приготовления блюда. Так, мангал со столиком позволит, не отвлекаясь от прожарки шашлыка, параллельно нарезать овощи или приготовить соус, а благодаря решёткам можно ещё и рыбу запечь или сделать овощи на гриле, но они не заменят классические шампуры, способные прожарить каждый кусочек мяса отдельно. За такие удобства нужно будет выложить дополнительно пару тысяч рублей.

10 советов, как не ошибиться при выборе мяса для шашлыка

Подробнее

Виды отжигов

Суть процесса заключается в нагреве металлического изделия и последующего медленного охлаждения. В результате этого улучшается показатель вязкости, достигается химическая и структурная однородность. Термическая обработка методом отжига негативно влияет на жесткость стали.

В зависимости от требуемых качеств изделия выполняют такие виды отжига:

- Диффузионный. Цель обработки – уменьшение химической неоднородности состава. Сначала сталь нагревают до температуры +1150°С и в таком состоянии заготовка остается 10-15 часов. Затем выполняют медленное (естественное) охлаждение. Полный. Она выполняется для штамповочных изделий или заготовок, сделанных методом литья или ковки. Цель – формирование мелкозернистой структуры. Сталь нагревается до температуры, превышающей значение критической верхней точки на +50°С. Затем происходит медленное охлаждение со скоростью не более 75°С (для легированных сортов) или +200°С (для углеродистых марок) в час. Неполный отжиг. Термическая обработка применяется для уменьшения показателя жесткости и снятия напряжения структуры. Технология аналогична вышеописанной, за исключением значения максимальной температуры. Она не должна превышать +750°С. Изотермический. Он актуален только для легированных сортов стали. Температура воздействия выше критической точки на 20-30%. Отличия от полного отжига – быстрое охлаждение до +600°С. Методика применяется для оперативной обработки стальных заготовок.

Для выполнения этих процедур необходимо специальное оборудование. Качество обработки зависит от выполняемых требований. В случае несоблюдения технологии велика вероятность появления дефектов – пережог.

Как выбрать

Чтобы приготовление шашлыков приносило удовольствие, а Вы в итоге наслаждались вкусным, сочным мясом, важно правильно выбрать мангал. Для этого важны следующие характеристики, от которых зависит вкус готового блюда:

| Толщина | Наиболее распространёнными считаются мангалы толщиной 2-4 мм. Более толстые стенки встречаются крайне редко. Чем толще сталь, тем меньше она подвержена деформации, тем дольше прослужит мангал. |

| Ширина | Чем больше эта величина, тем быстрее происходит остывание мяса на шампурах. В среднем, ширина составляет 30-40 см. |

| Длина | Зависит от того, сколько мяса за один раз Вы планируете готовить. Например, на мангал 80-90 см поместится около 10 шампуров. |

| Глубина | Идеальной считается величина 15 см. так достигается оптимальное расстояние от мяса до углей. |

| Отверстия | Они предназначены для поддува и расположены по бокам и на дне. |

| Двойное дно | Способствует равномерному нагреванию углей. Благодаря специальной заслонке. Вы можете менять температуру. |

Некоторые мангалы оснащаются крышкой, так мясо или рыба пропекается, прожаривается быстрей и равномерней. Кроме того, такая конструктивная особенность позволит надолго сохранить шашлык теплым.

Вакуумная цементация

– возможность эффективного регулирования профиля распределения углерода в цементованном слое и его микроструктуры;

– отсутствие кислородсодержащих компонентов в атмосфере, что исключает внутреннее окисление деталей;

– лучшее проникновение газа-карбюризатора в отверстия малого диаметра, что обеспечивает равномерную цементацию внутренних полостей;

– высокая повторяемость результатов процессов, проходящих в одинаковых условиях;

– получение светлой поверхности деталей после цементации;

– отсутствие газоприготовительных установок и приборов контроля угле родного потенциала;

– уменьшение удельного расхода электроэнергии и технологического газа;

– большая мобильность оборудования (пуск и остановка занимают несколько минут);

– сокращение длительности процесса в результате проведения его при высокой температуре и изменения потенциала атмосферы;

– повышение культуры производства и улучшение условий труда.

Первая информация о процессе вакуумной цементации относится к началу 70-х годов, когда специалисты фирмы “Хейес” (США) впервые осуществили вакуумную цементацию в модернизированных печах типа VCQ.

При вакуумной цементации, загрузку деталей производят в холодную камеру, далее пуск печи, и дальнейшее управление всеми технологическими параметрами (температура, расход газа, давление, длительности периодов цементации и диффузии) производится с помощью программы, введенной в управляющий компьютер. Сначала печь вакуумируется, затем следует ступенчатый нагрев до температуры цементации. Затем садка с деталями выдерживается при постоянной температуре для выравнивания температуры внутри садки и удаления загрязнений с поверхности стали, препятствующих проникновению углерода. Продолжительность выдержки при температуре составляет от 20 до 60 мин. (в зависимости от поперечного сечения деталей). Далее происходит подача в камеру реакционного газа, в качестве которого применяют такие углеводороды как метан, пропан, бутан или ацетилен. Давление и расход газа зависят от типа газа, объема камеры и площади поверхности деталей. Давление газа может находиться в интервале 4 – 400 мбар, а расход в интервале 500 -5000 нл/ч. При этом стараются как можно больше обогатить поверхностную зону углеродом, чтобы концентрация углерода в этой зоне достигла более высоких значений, чем задаваемые значения для окончательно обработанной детали. За стадией науглероживания следует диффузионная стадия процесса. Для того, чтобы избежать дальнейшего науглероживания во время диффузионной стадии, по окончании стадии науглероживания печь снова вакуумируют. Далее закачивают в печь немного азота (до установления давления в печи 2 мбара) с целью уменьшения эффекта сублимации (выветривания, улетучивания) в вакууме углерода и легирующих элементов с поверхности деталей при прохождении стадии диффузии. Стадии науглероживания и диффузии чередуют до тех пор, пока не будут получены требуемые глубина цементованного слоя и концентрационный профиль углерода. Оптимальный технологический процесс вакуумной цементации состоит из трех стадий науглероживания и трех стадий диффузии. На следующем этапе, осуществляется охлаждение печи и садки с деталями до цеховой температуры и в зависимости от конструкции печи это может происходить как в самой камере с использованием инертного газа (азот, аргон или гелий) при разных давлениях, так и в масле закалочного бака. После достижения печью цеховой температуры компьютерное управление отключается и с помощью погрузчика садку выгружают.

Некоторые особенности технологии – вместо заключения

Иногда при цементации необходимо защитить некоторые поверхности. Для этого применяют 3 основных способа: защита допусками, меднение поверхности, защита пастами.

Цементацию широко применяют в машиностроении для повышения твердости и износостойкости изделий с сохранением высокой вязкости их сердцевины. Удельный объем закаленного науглероженного слоя больше, чем сердцевины, и поэтому в нем возникают значительные сжимающие напряжения. Остаточные напряжения сжатия в поверхностном слое, достигающие 400–500 МПа, повышают предел выносливости изделия. Низкое содержание углерода (0,08–0,3 %) обеспечивает высокую вязкость сердцевины за счет неполной прокаливаемости. Цементации подвергают качественные стали 08, 10, 15 и 20 и легированные стали 12ХНЗА, 18ХГТ и др. Твердость поверхностного слоя для углеродистой стали составляет 60–64 HRC, а для легированной – 58–61 HRC; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.