Основы производства стеклопластиковой арматуры и её структура

Для производства композитного строительного материала в качестве сырья используют алюмоборосиликатное стекло. Его плавят при высокой температуре и специальным оборудованием растягивают в тончайшие нити.

Эти практически невидимые нити собираются в пучки – стеклоровинг, и уже из этих пучков формируются сами стержни

Прочность достигается именно за счет многослойности материала. Основу составляет внутренний стержень, скрепленный полимерной смолой, а вокруг него навиваются волокна композитного состава. Для ускорения полимеризации арматура обжигается в туннельных печах, а затем остужается под проточной водой.

Готовый материал сматывается в бухты или нарезается на отрезки нужной длины

Сравнение АСП и металлических аналогов

Предлагаем вашему внимание сравнение технических характеристик композитной и стальной арматуры

| Тип арматуры | Металлическая | Стеклопластиковая (АСП) |

| Материал изготовления | Сталь марки 25Г2С либо 35 ГС | Стекловолокно, соединенное синтетической смолой |

| Вес | 7.9 кг/м 3 | 1.9 кг/м 3 |

| Сопротивление к нагрузкам на растяжение (МПа) | 360 | 1200 |

| Модуль упругости (МПа) | 200 000 | 55 000 |

| Относительное удлинение (%) | 24 | 2.3 |

| Зависимость «напряжение-деформация» | Кривая линия с площадкой текучести | Прямая линия с упруголинейной зависимостью вплоть до разрушения |

| Линейное расширение (мм/м) | 14-15 | 9-11 |

| Устойчивость к коррозийным средам | Низкая, подвержена ржавчине | Высокая, не ржавеет |

| Теплопроводность материалов (Вт/мК) | 47 | 0.46 |

| Электропроводность | Присутствует | Диэлектрик |

| Диаметры | 6-80 мм | 4-20 мм |

| Мерная длина | 6-12 м | Произвольная длина по требованию заказчика |

Рассмотрим сравнение взаимозаменяемых диаметров композитных и металлических изделий на примере стержней марки А3:

- А3 6 мм — АСП 4 мм;

- А3 8 мм — АСП 6 мм;

- А3 10 мм — АСП 8 мм;

- А3 12 мм — АСП 8 мм;

- А3 14 мм — АСП 10 мм;

- А3 16 мм — АСП 12 мм.

Обзор стеклопластиковой арматуры (видео)

Благодаря уменьшенному весу пластиковой арматуры и возможности использования прутов любой длины, сборка армирующего каркаса выполняется намного проще, чем из металлических стержней. Повышенная прочность полимерной арматуры для фундамента материалов позволяет использовать меньшее сечение.

Технологический процесс производства монтажных работ с использованием пластиковой арматуры для фундамента выполняется в несколько этапов, что показано на видео в конце статьи:

- установка опалубки;

- разметка уровня заливки бетона;

- сборка армирующего каркаса;

- заливка бетона;

- снятие опалубки.

Монтаж опалубочной конструкции при армировании ленточного фундамента стеклопластиковой арматурой должен выполняться в соответствии с проектом для обеспечения точной конфигурации и размеров элементов фундамента. При устройстве опалубки из деревянных досок, ДСП или фанеры, рекомендуется обернуть щиты пергамином. Это позволит сохранить материал и использовать его повторно.

После этого на внутренней стороне ограждающих элементов с помощью водяного уровня необходимо нанести отметки верхнего уровня будущего монолита. Они позволят cориентироваться при заливке бетона и обеспечат его равномерное распределение.

Сборка армирующего каркаса

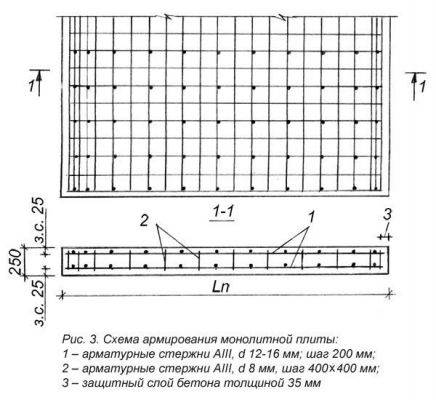

Схема укладки арматуры и размеры между отдельными прутами всегда указываются в проекте. В случае применения стеклопластиковой арматуры в фундаменте, вы можете изменять диаметр стержней на меньший, но раскладку следует выполнять только по чертежу.

Первоначально необходимо отмотать из бухты пруты необходимой длины и установить их на подставки параллельно друг другу. Через заданные интервалы положить на продольные струны поперечные перемычки. Связать арматуру в местах пересечения вязальной проволокой или стянуть затяжными пластиковыми хомутами (подробнее про вязку — здесь). В результате будет готов нижний ряд каркаса для армирования фундамента стеклопластиковой арматурой.

Заготовьте вертикальные стойки необходимой длины. Верхний ряд каркаса вяжется аналогично нижнему. После сборки, оба ряда кладутся друг на друга и, начиная с края, связываются их вертикальные стойки, постепенно поднимая верхний ряд арматуры.

Перед установкой армирующего каркаса, на дно траншеи засыпается песок и проливается водой или трамбуется. Утрамбованную песчаную поверхность рекомендуется накрыть гидроизолирующим материалом или геотекстильным полотном. Это предотвратит поступление влаги к фундаменту и увеличит его надежность и эксплуатационный срок.

В процессе выполнения работ по монтажу фундамента из стеклопластиковой арматуры, необходимо помнить, что края прутов не должны доходить до опалубки и дна траншеи на 5 см. Для обеспечения этого условия можно использовать специальные пластиковые фиксаторы типа «стойка» и «звездочка» или плотные влагостойкие каменные материалы.

Заливка бетонной смеси

Укладка бетона внутрь опалубки производится точно так же, как и при использовании металлической арматуры

Однако следует соблюдать повышенную осторожность, поскольку прочность стеклопластиковой арматуры при сильных боковых воздействиях может оказаться недостаточной. Уплотнение бетона вибратором или трамбовкой необходимо выполнять таким образом, чтобы не повредить установленный каркас

Плюсы и минусы композитной стеклопластиковой арматуры

Причиной того, что после появления на рынке СПА стала достаточно востребована, стали положительные качества этого материала, к которым относятся:

- малый вес;

- устойчивость к окислению и прочим видам коррозии;

- низкая теплопроводность;

- длительные сроки эксплуатации;

- является диэлектриком (не проводит электрический ток);

- возможность применения без использования сварочного оборудования.

Недостатки также присутствуют, но их значительно меньше, это:

- относительно низкая термическая устойчивость;

- низкие показатели по упругости.

Использование СПА при изготовлении фундамента

Статья по теме:

Состав и строение композитной арматуры

Прутки стеклопластиковой арматуры – это пучок стекловолокна толщиной 15 микрон каждое, пропитанный эпоксидными или другими смолами и имеющий рифленую поверхность для лучшего сцепления с бетоном. В правильно устроенном прутке должен быть центральный стержень из волокон, который оплетается по спирали вторым слоем стекловолокна.

Вид материала волокна определяет свойства и название арматуры. Кроме стекловолоконной, встречаются углепластиковые и базальтовые изделия.

Диаметр прутка арматуры находится в пределах 4-18 мм, а максимальная длина ограничена только настройками производственного оборудования. Плотность стеклопластика составляет всего 1,9 т/м3, а 1 кубометр стальной арматуры весит не менее 7 тонн. Благодаря этому свойству, композиты применяются в изготовлении легкого бетона с 60-х годов прошлого века. Средний срок службы — не менее 80 лет.

Производство стеклопластиковых прутков для усиления бетона возможно только в заводских условиях, что снижает вероятность купить некачественный продукт, несоответствующий нормативным требованиям. Композитная арматура не ржавеет, не проводит электрический ток и экологична.

Свойства

— Композитная арматура в 9 раз легче классической арматуры из металла, при этом ее прочностные характеристики лучше в 3 раза. Это дает возможность уменьшать диаметр, сохраняя все необходимые характеристики.

— Стеклопластиковая арматура имеет долгий срок эксплуатации. Срок годности арматуры из композитных материалов практически не ограничен. По мнению экспертов, данная арматура способна сохранять свои технические характеристики в возведенном объекте не менее 80-100 лет. Это позволяет минимизировать ремонтные работы и повысить срок эксплуатации готового объекта.

— Устойчивость к химическим воздействиям. Стеклопластиковая арматура не реагирует на воздействие щелочной и кислотных сред. В процессе ее эксплуатации не происходит окисление, и соответственно нет проявлений коррозии. Это позволяет избавиться от появления трещин и разрушения бетонных конструкций в следствии внутренних напряжений. Такие напряжения появляются при коррозии металлической арматуры.

— Не является источником электромагнитных помех. Имеет низкий коэффициент теплопроводности.

— Стеклопластиковая арматура, благодаря своим уникальным диэлектрическим и теплопроводным свойствам широко используется при возведении жилых домов. Армирование бетонных конструкций материалом с хорошими диэлектрическими свойствами позволяет избавиться от возможных электромагнитных помех, после введения здания в эксплуатацию. Низкий коэффициент теплопроводности, дает возможность экономить на отоплении зданий, так как стеклопластиковая арматура не создает «мостки холода» и не увеличивает потери тепла.

— Стоимость стеклопластиковой арматуры в 1.5 — 2 раза ниже, чем стоимость стальной арматуры равнопрочностного диаметра. Большая экономия при строительстве достигается за счет уменьшения стоимости как самого материала, так и стоимости его доставки и монтажа. Стеклопластиковую арматуру легко разгружать, при этом не требуется специальная техника или большое количество рабочих.

— Простота в доставке. Стеклопластиковая композитная арматура реализуется бухтами диаметр которых составляет порядка 1 метра. Вес такой бухты колеблется от 7 до 10 кг. Так упаковываются все виды арматуры, диаметр прутков которых не более 10 мм. Это позволяет перевозить стеклопластиковую арматуру в легких грузовиках, или даже в багажнике легкового автомобиля. Стальную арматуру перевозят в грузовых автомобилях с длинным кузовом, при этом для ее загрузки и разгрузке необходима специальная техника.

— Стеклопластиковая арматура обладает высокими противопожарными характеристиками. Данный материал не горит. Ее можно эксплуатировать внутри бетона в широком диапазоне температур от -70 до +600 градусов по шкале Цельсия. Если на арматуру в течении длительного времени воздействовать температурой более 200 градусов, то она, как и бетон, потеряет свои эксплуатационные свойства.

— Арматура изготовляется в прутах необходимой длинны. Это позволяет значительно экономить на остатках, и оптимизировать условия монтажа.

— Стеклопластиковая арматура имеет близкий к бетону коэффициент расширения. Благодаря этому она не разрушает бетон при повышении температуры, что повышает срок эксплуатации сооружения.

— Прочностные характеристики и внутренне напряжение в прутках не изменяются при изгибе стеклопластиковой арматуры. Поэтому, при развертывании бухты, пруток принимает свою первоначальную прямую форму. Это значительно ускоряет и облегчает монтажные работы, и дает возможность экономить на хранении и перевозке.

— Простота в монтаже. Арматуру можно «вязать» применяя минимальное количество подсобных инструментов и дополнительных материалов. Резать стеклопластик можно с помощью болгарки, торцовки или даже ножниц и кусачек.

Достоинства и недостатки

Преимущества использования композитных полимерных изделий являются следующими:

- легкая транспортировка благодаря возможности сматывания материала в бухты;

- небольшие затраты при строительстве своими руками, поскольку материалы можно забрать из цеха на своем автотранспорте;

- малогабаритность позволяет обойтись без огромного количества рабочих и грузовой техники;

- устойчивость к коррозионному воздействию. Стеклопластику не страшны ни влага, ни агрессивные среды;

- отсутствие теплопроводных свойств, поскольку бетонные сооружения необходимо покрыть слоем утеплителя для высокой теплоизоляции – во избежание потерь тепла. По этой причине плохая проводимость тепла композита практически не влияет на качество конструкции;

- диэлектрические свойства обеспечивают электробезопасность;

- небольшой вес позволяет уменьшить затраты на транспортировку и погрузочно-загрузочные процессы, а также упрощает укрепление фундамента;

- высокий срок эксплуатации обеспечивает долговечность конструкции до 3 раз, что равно 50–80 годам. В этом случае нет необходимости проводить дорогостоящие ремонтные работы;

- устойчивость к перепадам температур. Стеклоарматура выдерживает диапазон температур от -70 до +200 градусов, поэтому на поверхности изделия со временем не появятся трещины;

- экологичность. Стеклопластиковая арматура полностью безопасна в плане токсичности. Она соответствует всем евростандартам, а также не наносит вреда окружающей природе;

- радиопрозрачность – нет экрана и помех для радиоволн, мобильной связи и интернета.

Использование композитного материала имеет следующие недостатки:

- не поддается сгибанию, поэтому нужно изготовить схемы для производителя;

- невозможно использовать сварку. Для армирования композитом применяется вязка;

- неустойчивость к температурным перепадам. При температуре +600 градусов сталь утрачивает свои полезные свойства, а композитные материалы теряют несущую способность еще раньше.

При сравнении стальной и стеклопластиковой арматуры, последняя будет иметь больше преимуществ, а именно:

- устойчивость к коррозионному воздействию, потому что они не боятся ни кислот, ни щелочей;

- невысокая теплопроводность, так как стеклоарматура производится из полимерных изделий. В результате чего при возведении фундаментов не возникает необходимости в мостиках холода;

- по сравнению со стальной арматурой стеклопластик не проводит электроток и не образует радиопомехи;

- железные изделия весят до 10 раз больше, чем стеклопластиковые;

- ценовая политика у двух видов арматуры практически не отличается, но значительно удобнее в эксплуатации – стеклопластиковая. В среднем стеклопластиковые изделия бывают дороже металлических на 30%, но производители заверяют, что диаметр стальной арматуры больше, чем у стеклопластика. К примеру, металлическая арматура диаметр 0,8 см и длиной 1 метр стоит 10 рублей, а стеклопластик – 16 рублей. Но при этом диаметр стеклопластиковой арматуры можно взять не 0,8 см, а 0,6 см, зато цена за 0,6 см будет 10 рублей. А это значит, что при покупке получится практически такая же стоимость, что и при приобретении металлической арматуры;

- монтаж стеклопластиковой арматуры обычно обходится без швов, так как их выпускают в виде прутков до 150 метров. При использовании арматуры из железа наиболее неустойчивыми участками считаются места стыков. А применение стеклопластиковых материалов при возведении фундаментов неустойчивых участков в армирующем основании нет;

- еще одним из наиболее важных преимуществ стеклопластика является то, что покупатель может приобрести объем материала строго по необходимости;

- транспортировка стеклопластиковых изделий намного легче, чем металлических. Прутья и бухты с арматурой стеклопластикового типа поместятся даже в легковую машину;

- параметр теплового расширения у стеклопластика практически одинаков с бетоном, поэтому при армировании фундамента и бетонных сооружений не образуются различные дефекты.

По этой причине большинство покупателей отдают предпочтение обычной арматуре. У многих также вызывает недоумение, как можно укрепить данный материал, если его нельзя подвергать сварке и скрутке. Некоторые строители в целях снижения цены фундаменты применяют пластиковые бутылки. Как итог, такие сооружения не разрушаются многие десятилетия. Большинство инженеров использование арматуры из стеклопластика нашли очень эффективным, так как она позволяет в значительной степени ускорить строительство любого сооружения, что также снижает материальные затраты.

Структурные особенности композитной арматуры

Арматура, изготовленная из композитного материала, характеризуется сложной структурой. Она состоит из 2-х частей. Первая часть – это внутреннее наполнение из стеклопластиковых волокон. Пучок нитей предполагает их параллельное размещение. Между собой они соединены полимерной смолой. Некоторые производители для повышения прочности используют вместо параллельной укладки волокон переплетённое полотно (в виде косички).

Вторая часть пластиковой арматуры – это внешняя оболочка. Изготавливают её из также стеклопластика, но в другой обработке. Распространённое исполнение – двунаправленная навивка из волокон композита. Альтернативный вариант предусматривает нанесение внешнего слоя путём напыления мелкофракционного абразивного состава.

Технические характеристики композитной арматуры зависят от производителя и используемых им технологий.

Полимерный материал представляет серьёзную конкуренцию металлическим изделиям, которые используются не одно столетие. Главные преимущества стеклопластика – доступная цена и простота монтажа. При выполнении строительных работ в зимний период применяют специальные добавки в бетон, которые ускоряют коррозийные процессы на металле. Полимерная арматура к таким реакциям инертна.

Сравнительная таблица металлической и пластиковой арматуры

| Физические показатели | Пластиковая арматура | Металлическая арматура |

| Диаметр | от 4 до 12 мм | от 6 до 40 мм |

| Длина | от 6 до 100 м | от 6 до 12 м |

| Вес | от 0,222 кг/п.м. | от 0,03 кг/п.м. |

| Стойкость к коррозии | нержавеющий материал | низкая стойкость |

| Показатель упругости | 30-55 кН/мм2 | 200 кН/мм2 |

| Показатель теплопроводности | до 47 Вт/м*К | 0,35-0,5 Вт/м*К |

| Электропроводимость | пластик является диэлектриком | проводит |

| Уровень прочности на растяжение | 1200 Мпа | 390 Мпа |

| Период рабочей температуры | -15°С – + 160°С | до + 1200°С |

| Срок эксплуатации | около 80 лет | сроки определяются согласно строительным нормам |

Междуэтажный армированный пояс

Этот вид конструкции выполняется для плитных или балочных перекрытий. К главным назначениям перекрытий, относится восприятие и передача нагрузки собственного веса, интерьера, людей на стены, деление внутреннего пространства зданий на этажи, перекрытие пролетов. Это несущая конструкция, опирающаяся на наружные и внутренние стены по всему периметру.

Основой для заливки армопояса служит опорная поверхность несущих стен, воспринимающая всю массу бедующего строения. Общие требования:

- установка производится на всем периметре будущего здания, с учетом внутренних стен;

- для наружных несущих стен используются блоки с плотностью не ниже D-500;

- высота, делается по высоте газобетона, или допускается меньше (200-400 мм);

- ширина пояса – 500 мм (возможно уменьшение на100-150 мм);

- рекомендуется делать армопояс квадратным (в сечении), такая форма более стойка, хорошо держит механические нагрузки;

- арматурный каркас ложится на подставки (кирпич, куски блоков, пластиковые фиксаторы) высота 3 см, чтобы не касался стен, таким образом, создается так называемый защитный бетонный слой;

- для заливки используется бетон не ниже марки B-15.

Опалубка для заливки бетонного раствора с армирующей сеткой Источник parki48.ru

Армопояс для газобетона под балки перекрытия, заливается в заранее приготовленную опалубку. Такой каркас делается из:

- Пластика.

- Алюминия.

- Железа.

- Фанеры.

- Дерева.

- Блоков газобетона.

Опалубка из дерева

Этот вид опалубки, используется чаще всего. Это наиболее дешевый и востребованный вариант. Устанавливая двухсторонний съемный деревянный каркас (шиты из дерева), его крепят саморезами по обеим сторонам стены (к блокам газобетона). Верхняя часть стягивается деревянными перемычками (шаг 800-1000мм). Это нужно, что бы при заливке бетон не раздвигал конструкцию.

Опалубка из дерева наиболее распространенный вариант из-за своей доступности Источник two-room.ru

Арматурный каркас (диаметр арматуры 8-14 мм), выполненный в форме «лесенки» (соединение перемычками с шагом 5-7см), укладывается в подготовленное пространство. Прутья вяжется между собой, используя вязальную проволоку (каждые полметра), формирую квадратную форму. Использовать сварку не рекомендуется, из-за ржавления мест сварочных швов в бетоне. Для балочных перекрытий (при не высокой нагрузке), вполне хватает каркаса из двух прутьев, с высотой монолита – 30 см. Для перекрытия плитами, используется армопояс с повышенной надежностью (4 прута и монолит – 40 см).

После снятия опалубки, наружная стена утепляется вместе с армопоясом. Если при отделке наружные стены только штукатурятся, то для удаления «мостика холода», опалубка сдвигается вглубь стены. А в образовавшуюся нишу, потом устанавливается утеплитель.

Можно использовать одностороннюю съемную опалубку. В этом случае наружную функцию выполняют газобетонные блоки (10 см толщиной). Они укладываются на нижний ряд, с помощью клея. С внутренней стороны крепится деревянный каркас. После чего укладывается утеплитель (5 см) и арматура. Верх, так же стягивается перемычками.

Армирование фундамента

Чтобы определить, можно ли использовать стеклопластиковую арматуру для ленточного фундамента и как вязать стержни из стекловолокна с таким основанием, нужно учесть, что существует два типа основы с лентой:

- Прямоугольная.

- Т-образная.

Во втором типе монтаж арматуры выполняется без предварительных расчетов, а подошва предназначается для поглощения нагрузок на изгиб. Материал можно зашивать в стенку, но при установке в подошву нужно быть особенно осторожным.

Если фундамент обладает прямоугольным сечением, использование стеклопластикового армирования оправдывает себя, поскольку эта конструкция может воспринимать сжимающие нагрузки.

Инструменты и материалы

Перед тем как начинать вязать ленточный фундамент, нужно подготовить такие инструменты и материалы:

- Измерительное приспособление — рулетка.

- Прибор для подгона и обработки прутьев — болгарка.

- Средства персональной защиты.

- Уровень водяного типа.

- Хомуты из пластика для скрепления прутьев.

Земляные работы

Перед началом армирования нужно подготовить углубление, руководствуясь планировкой будущей постройки. Поверхность дна нужно выровнять и утрамбовать, затем насыпать слой песка (10-15 см), полить его жидкостью и уплотнить. Следующим слоем будет щебень с аналогичной толщиной. После уплотнения верхнего покрытия на дне образуется надежная подушка с ровной плоскостью.

Строительство опалубки

Для обустройства опалубки используются доски, которые соединяются в щиты с помощью гвоздей или саморезов. Шляпки крепежных деталей нужно устанавливать с внутренней стороны, а конструкцию нужно дополнительно укреплять с помощью распорок.

Поверхность стенок покрывается пергаментом, который фиксируется с помощью степлера. Задача этого материала заключается в сохранении чистоты досок и борьбе с вытеканием жидкости из бетонной стяжки.

Дальше на стенках размещаются метки, которые будут определять уровень заливки бетона. По этой линии стоит ориентироваться при монтаже армированных элементов. Для более точного выполнения работы следует применить водяной уровень.

Технология вязки

Чтобы разобраться с технологией вязки, следует учесть несложные советы опытных специалистов и придерживаться такого алгоритма действий:

Перед началом вязки нужно подготовить чертежи каркаса и провести нарезку всех элементов, придерживаясь расчетов.

Для позиционирования поперечных прутьев в нижних слоях используются фиксаторы. Они закрепляются как перед началом монтажа арматуры, так и после завершения сборки.

Диаметр ячеек определяется параметрами ленты, которая подвергается укреплению. В большинстве случаев он варьируется от 15 до 30 см.

Перед соединением продольных прутьев, их нужно разложить на земле и нанести на них отметки в местах крепления поперечных деталей. В процессе вязки нужно соблюдать прямой угол.

Поперечные элементы фиксируются с продольными с нижней стороны. Для обеспечения надежного армирования, хомуты из пластика или проволока вяжутся как можно туже.

В первую очередь необходимо подготовить горизонтальные слои армирования, а потом начинать закрепление вертикальных

Фиксация осуществляется с внутренней стороны ячеек для повышения надежности конструкции.

Углам нужно уделять особое внимание. Специалисты рекомендуют не гнуть их путем температурного воздействия, поскольку это может ухудшить прочностные свойства.

После завершения вязки арматурной конструкции ее нужно поместить внутрь опалубки.

Если вязка стеклопластиковой арматуры осуществляется с помощью проволоки, то, чтобы облегчить работу, лучше задействовать вязальный крючок. Его роль может выполнять старая отвертка.

Сооружение арматурного каркаса

При обустройстве каркаса нужно придерживаться ключевого требования — изделие нужно полностью заливать бетоном, выдерживая дистанцию между стенками опалубки не меньше 5 см. Чтобы армированные элементы не размещались на дне углубления, следует закрепить кирпичи, а поверх них расположить продольные прутья и горизонтальные поперечины. Эти элементы соединяются с помощью пластиковых хомутов.

Заливка фундамента

На последнем этапе нужно залить бетон в опалубку с каркасом

Важно проводить это действие с особой осторожностью, помещая его в свободные полости между частями каркаса. Также необходимо периодически протыкать бетон прутьями для удаления пузырьков воздуха

Сырьё для производства стеклопластиковой арматуры

«Добрый день. Во-первых, сразу хочу отметить, что продукция ООО «Обнинский Завод Композитных Материалов» вот уже 3 года производится только из лучших связующих материалов и стекловолокна иностранного производства. Мы ставим «во главу угла» качество продукции, поэтому заключены договора с мировыми лидерами по производству сырья для производства композитных материалов. Из чего же на самом деле сделана композитная стеклопластиковая арматура?

Стеклоровинг — это основной материал при производстве композитной стеклопластиковой арматуры. Компания Jushi (Юши или Джуши) производит стеклоровинги на основе модифицированных силановых замаслевателях №386 и №312, которые специально разработаны и успешно совместно применяются при производстве композитных стеклопластиковых изделий методом пултрузии. Стеклоровинг производства компании Jushi в данный момент является самым качественным продуктом на рынке стекловолокна. Он выдерживает огромные разрывные нагрузки, превосходя конкурентов в несколько раз. Обнинский Завод Композитных Материалов является основным потребителем стекловолокна компании Jushi на территории России и имеем договор на поставоки стеклоровинга.

Эпоксидная смола — это основной полимер, применяемый при производстве стеклопластиковой арматуры. Для производства стеклопластиков методом пултрузии, в том числе при производстве композитной стеклопластиковой арматуры, опор — колышек для растений и других продуктов, применяем высококачественные эпоксидные смолы CYD 128, производства компании Sinopec (Китай) и эпоксидные смолы KER 828, производства Южнокорейского бренда Kumho. С этими компаниями Обнинский Завод Композитных Материалов так же имеет долгосрочные договоры на поставки эпоксидных смол.

ИМТГФА (Изометилтетрагидрофталевый ангидрид) — это основной отвердитель при производстве стеклопластиковой арматуры. ИМТГФА идеально подходит для высокотемпературного отверждения эпоксидных смол. Производство стеклопластиковой арматуры происходит при высоких температурах в специальных печах, температура доходит до 340С. Поэтому, при использовании ИМТГФА композитная продукция приобретает отличные физико-механические свойства и высокие прочностные характеристики.

Катализатор представляет собой особый компаунд, сочетающий в себе свойства Диэтиленгликоль Диглицидилового Эфира (ДЭГ-1) и Алкофена (ДМП). При использовании этих компонентов конечный продукт приобретает высокие свойства стойкости к химическому воздействию».

Что такое композитная арматура?

Внешне она похожа на классические металлические пруты, но основным материалом при её изготовлении являются волокна из углерода, базальта, стекла или арамида. Они скрепляются воедино специальными термопластичными или термореактивными полимерами, придающими им высокую прочность и долговечность.

Неметаллическая арматура может иметь на поверхности специальные ребра, что повышает качество сцепления с бетоном при армировании. В некоторых случаях поверхность просто густо посыпается песком. Прилипая к ещё не застывшему полимеру, он также улучшает сцепление, но благодаря простоте изготовления стоимость материала значительно ниже.

Кроме того, в продаже имеется гладкая пластиковая арматура. Она имеет сравнительно невысокую цену, но малое сцепление существенно ограничивает сферу применения. Её не используют в качестве основной рабочей арматуры – только как вспомогательную. При армировании крупных массивов бетона (фундамент, толстые стены) пруты не укладываются на основание, а собираются в каркас. Основные пруты, которые будут улучшать качества бетона, имеют ребра. А гладкие применяется именно для сборки каркаса – на них приходится минимальная нагрузка. Поэтому возможно использование более простого материала для снижения затрат на строительство.