Anycubic MEGA ZERO

Эта модель – одна из самых доступных на рынке, и при этом она способна приятно удивить своими возможностями. Anycubic MEGA ZERO – это компактный FDM-принтер с корпусом открытого типа, который весит всего 6 кг. При этом размер области печати у него составляет внушительные для данной ценовой категории 220х220х250 мм.

Высокое качество печати во многом обеспечивает прочная алюминиевая рама и устойчивая платформа. Принтер оснащён удачным экструдером с двойным приводом, который легко справляется не только с ABS, PLA или HIPS, но и с более «капризными» TPU и WOOD материалами. Рекомендуемая скорость печати составляет 60 мм/сек, а максимальная доходит до 120 мм/сек.

Интерфейс принтера можно назвать простым, но эргономичным. Небольшой дисплей с энкодером вынесен справа от рабочего стола, что делает управление печатью очень удобным.

Строительство

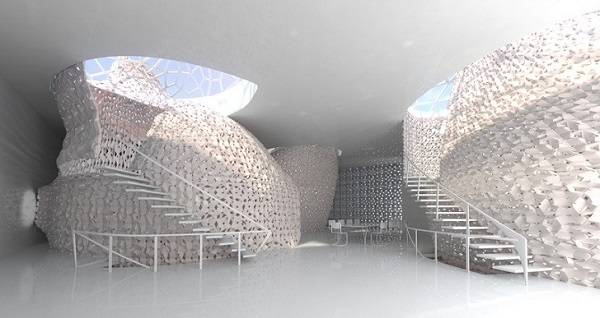

Инженеры из университета Южной Калифорнии создали систему 3D печати для работы с крупногабаритными объектами. Система работает по принципу строительного крана, который возводит стены из слоёв бетона. Такой 3D принтер может возвести двухэтажный дом всего лишь за 20 часов. Рабочим останется только установить окна, двери и провести внутреннюю отделку помещения.

3D принтер строит дом

Голландские архитекторы предложили напечатать при помощи строительного 3D принтера уникальный дом в форме ленты Мёбиуса. «Печать» дома запланирована на 2014 год. Дом планируется напечатать из смеси песка и связующих материалов.

Здание в форме ленты Мёбиуса, напечатанное 3D принтером

Вполне возможно, что через несколько десятков лет вырастут целые посёлки с великолепными комфортными домами, построенными по технологии 3D печати.

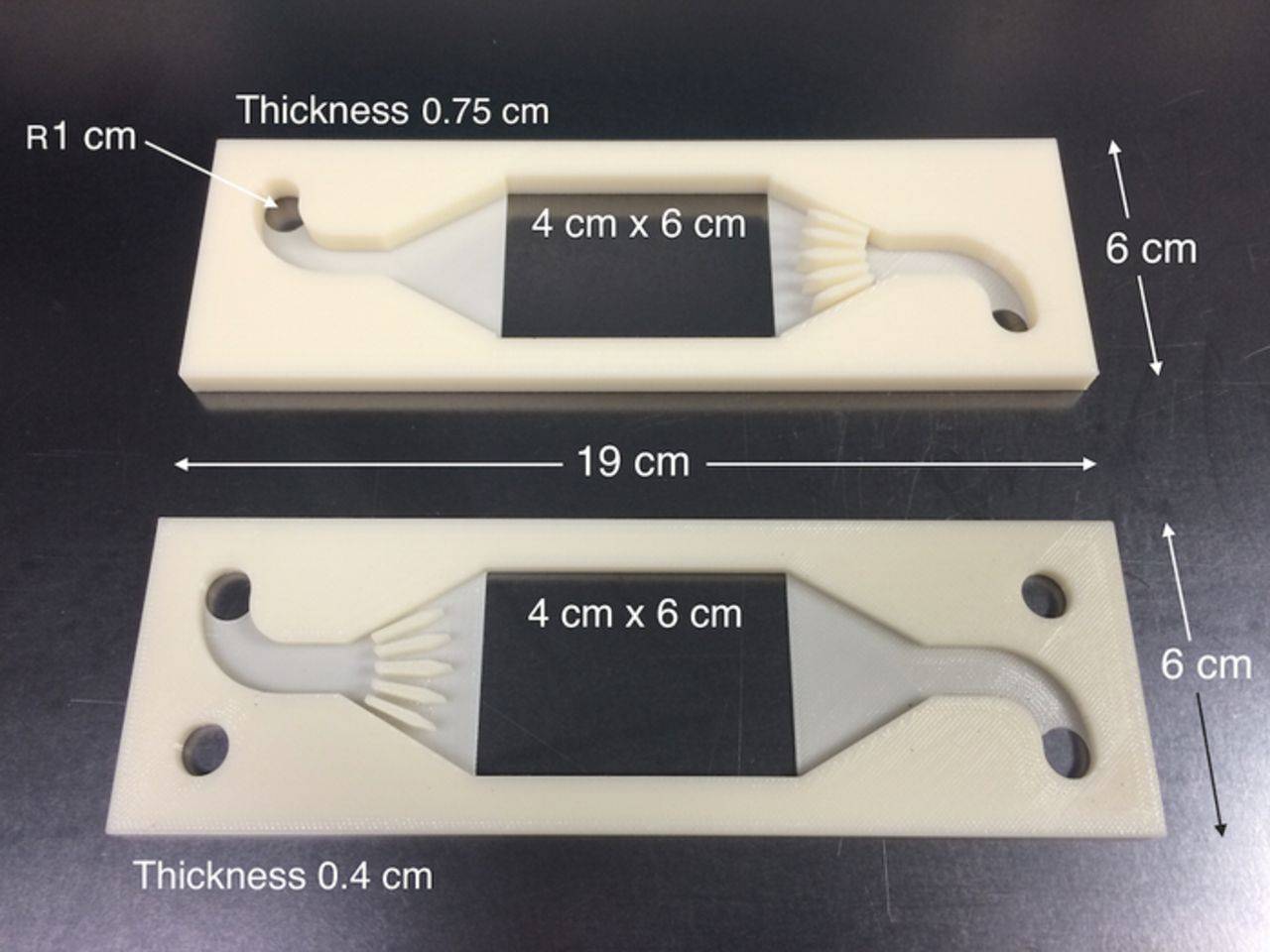

Приведите пример топологической оптимизации, показывающий выгоду SLM-технологии.

Возьмем две детали (см. рисунок ниже), выполняющие одну и ту же функцию с определенными нагрузками и имеющие определенный ресурс. По сути, это одна и та же деталь, но с разной геометрией. Геометрия первой детали оптимизирована для изготовления стандартными методами производства: на фрезерном, токарном станке и средствами других технологий металлообработки. Это простая и плоская геометрия, ее легко добиться при обработке на станке.

У второй детали геометрия более сложная, и сделать ее на станке представляет серьезные трудности. Согласно данным, у второй детали меньше напряжение, меньше перемещение под нагрузкой и, самое главное, вес уменьшился на 1 кг. Для одного изделия это немного, но если их выпускают сто тысяч в год, то суммарно можно сэкономить сто тонн металла только на одной детали.

Нестандартные вещи, которые были изготовлены при помощи устройства объемной печати

Клиенты требуют улучшения технологий и расширения ассортимента доступных товаров. Поэтому модели принтеров приходится совершенствовать с каждым сезоном, и добавлять дополнительные функции в производство. Печать на 3d позволяет изготовить самые разнообразные предметы интерьера. Возможности безграничны в плане выбора материалов и формы изделия из стали.

Удивительные вещи или что на 3D принтере:

- Копия человека в уменьшенном размере.

- Лунное кольцо.

- Браслет с пчелиными сотами.

- Огненный единорог и ледяной дракон по мотивам фантастических историй.

- Напечатанная гитара в 3D формате.

- Фигурки из рисунков.

- Протезы для раненых животных.

- Чехлы для гаджетов.

- Необычная посуда.

- Искусственные руки и ноги для больных детей.

- Модели внутренних органов и частей тела.

- Золотые и платиновые украшения.

- Железная одежда и обувь.

- Стальные доспехи для косплеев и сражений.

- Мини палатка из нейлона.

- Части оружия.

- Пластиковый зародыш.

- Винтажные фигуры диких зверей и растений.

- Дом напечатанный на 3d принтере.

- Сложные комбинации и скульптуры.

- Элементы декорирования комнаты.

- Подарки в виде статуэток, декоративные вазы.

Покупатели могут выбрать сувенир практически любых параметров. И в этом заключается преимущество инновационной технологии воплощения фантазий в действительности. Украшения из золота, детали из пластика, прототипы частей тела, фигурки героев из видеоигр и сериалов – выбор достаточно разнообразен для реализации желаний.

Постепенно предприниматели заполняют нишу услуг 3D печати, и конкуренция растет соразмерно с новшествами техники. В ближайшее время данное устройство будет работать повсеместно, и пользователи оценят прибыльную технологию. Этот прибор станет заменой обычному принтеру, и кропотливый труд с многочисленными ошибками останется позади.

3d принтер по дереву будет полезен для мебельщиков и архитекторов. А в особенности для любителей творить деревянные игрушки для детей, миниатюрные корабли и диких животных. Чтобы разбираться в сложной технике, необходимо тщательно изучить инструкцию по эксплуатации. А потом освоить несколько кнопок, и определиться с подходящими материалами.

Современные варианты принтера работают с золотом, платиной, пластиком, сталью, нейлоном, титаном и алюминием. Стоимость одного товара зависит в первую очередь от средств и компонентов при изготовлении востребованных элементов. Поэтому торговля услугами требует внимательности и усидчивости со стороны предпринимателей. Ведь ради нового бизнеса нужно уделять не только время, деньги и умственные силы. Помимо этого необходимо продумать этапы построения системы торговли и поиска постоянных клиентов.

История появления 3D принтера

В 1980 году японец Хидео Кодама, доктор исследовательского института в Нагое, занялся способами послойной объемной печати моделей (прототипированием). В этом году он опубликовал статью «Трехмерное отображение данных путем автоматической подготовки трехмерной модели», описавшей его эксперименты.

В еще одной публикации Кодама представил способ автоматического изготовления трехмерной пластиковой деталей с фотоупрочнением. Практически в публикации был описан принцип действия 3D принтера: использования для получения моделей фотополимеров, применение лазерного излучения для их отверждения, последовательность нанесения слоев. Кодама подал заявление для регистрации изобретения, но патент так и не получил, потеряв, таким образом, право претендовать на первенство в изобретении технологии 3Д печатания.

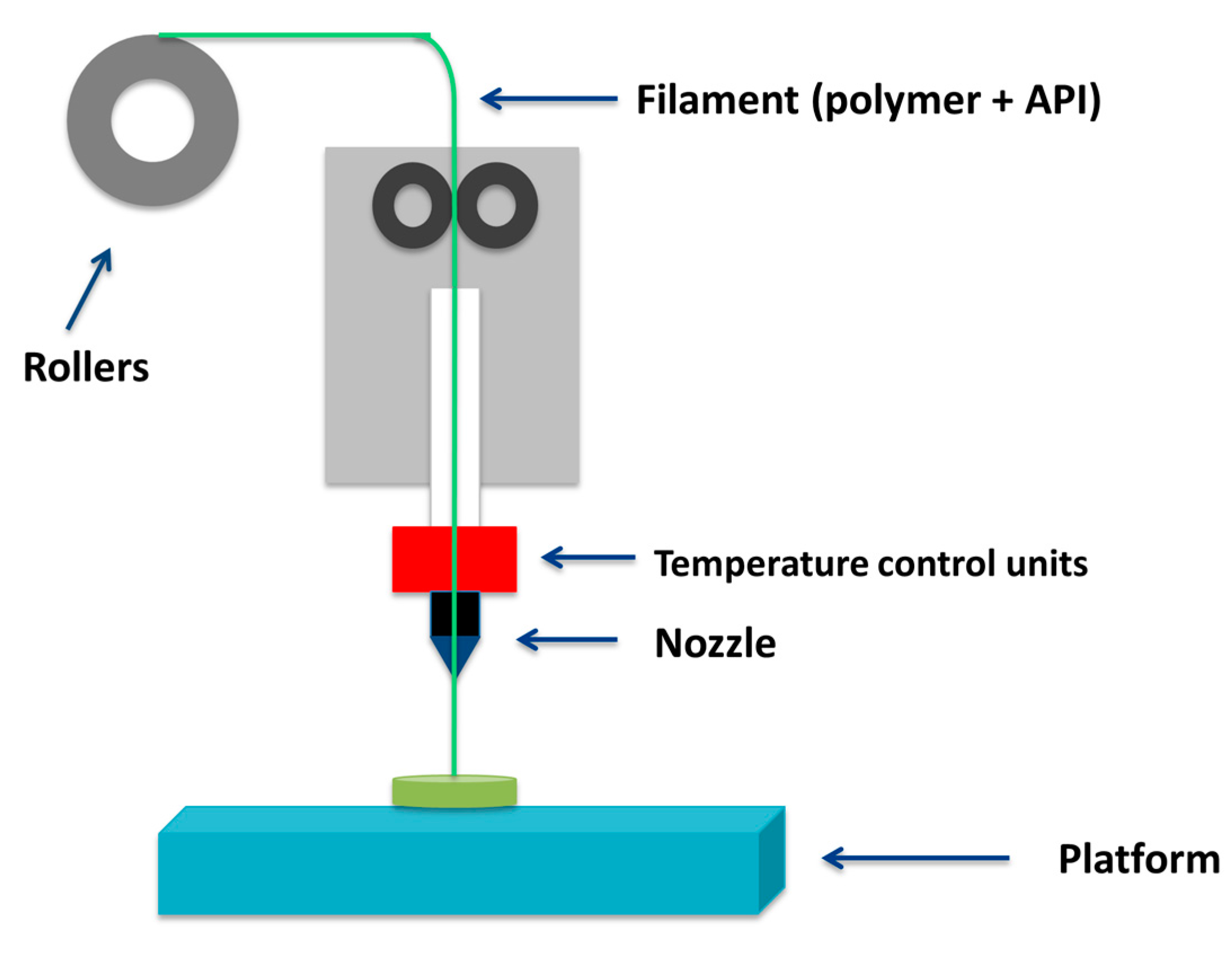

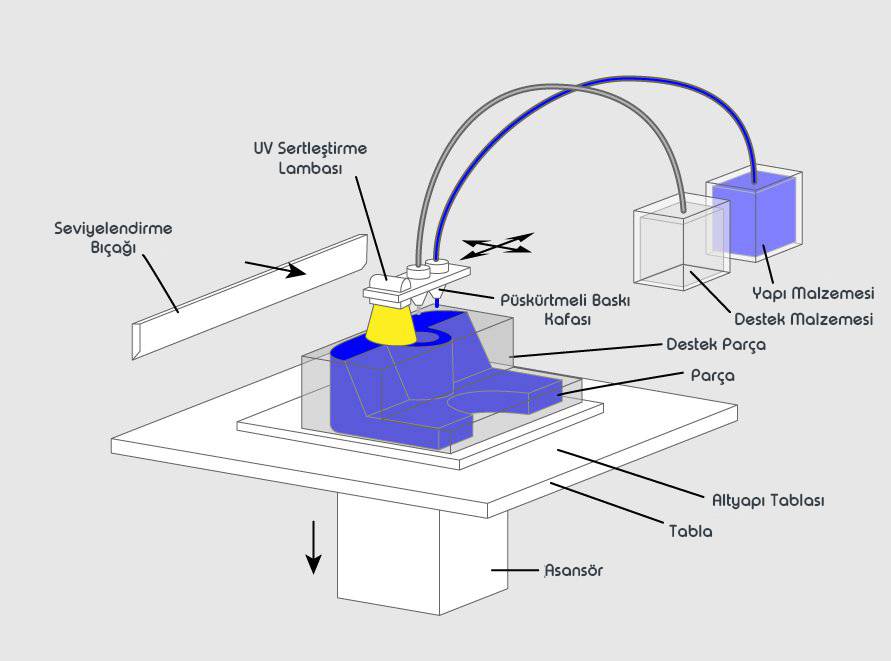

В 1984 году французские ученые Ален Ле Меают, Оливье Де Витте и Жан Клод Андре подали заявку на регистрацию системы быстрого прототипирования способом стереолитографии – послойного нанесения отверждаемых лазером полимеров. Заявка была отклонена после ее изучения крупными французскими компаниями виду «отсутствия перспективы применения».

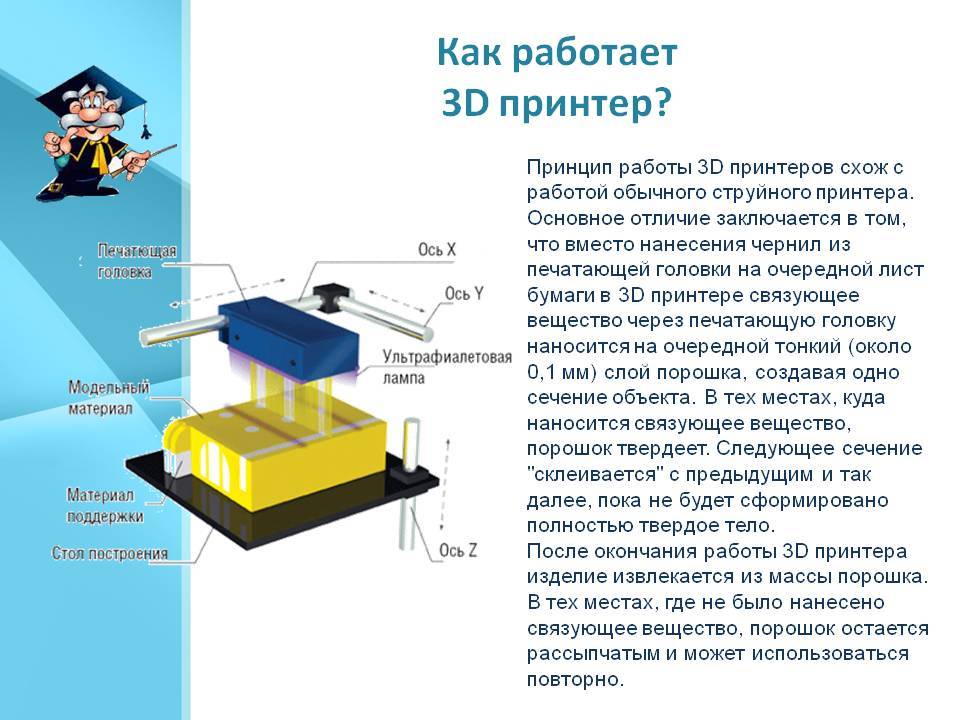

Через две недели американец Чак Халл обратился за патентом на разработанную им систему стереолитографического моделирования, в которой слои добавлялись способом отверждения ультрафиолетовым лазером жидких фотополимеров. Патент был выдан Халлу в 1986 году. Изобретатель учреждает фирму (ныне «3D Systems») по выпуску своих систем. Это и были первые принтеры 3D печатания, выполненные по схеме SLA (от англ. laser stereolithography). Еще одной заслугой Халла стало применение G-кода, позволявшее печатать итоговый продукт заданной формы.

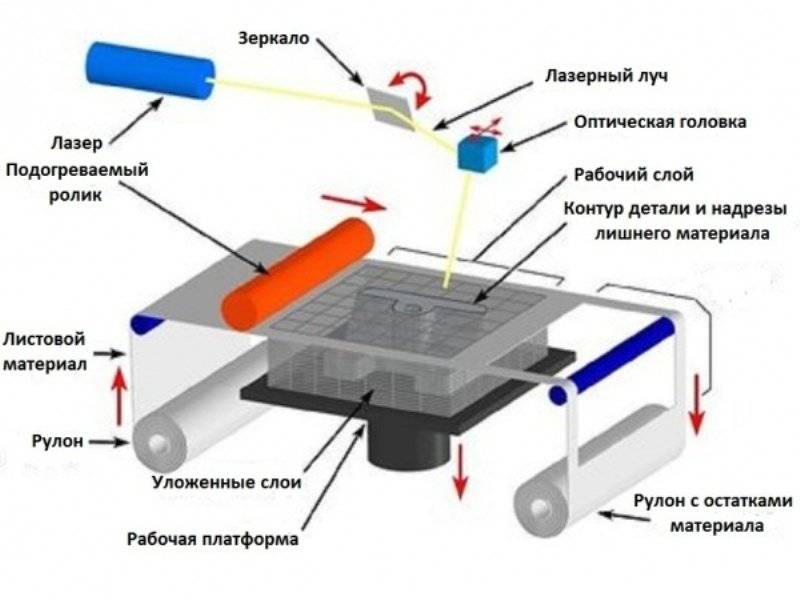

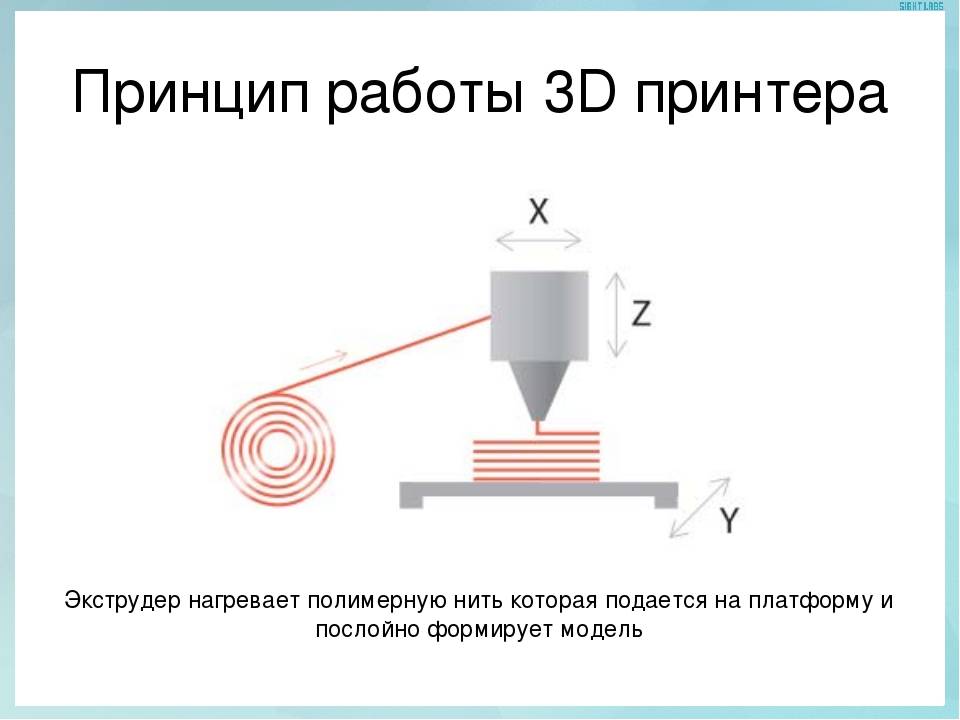

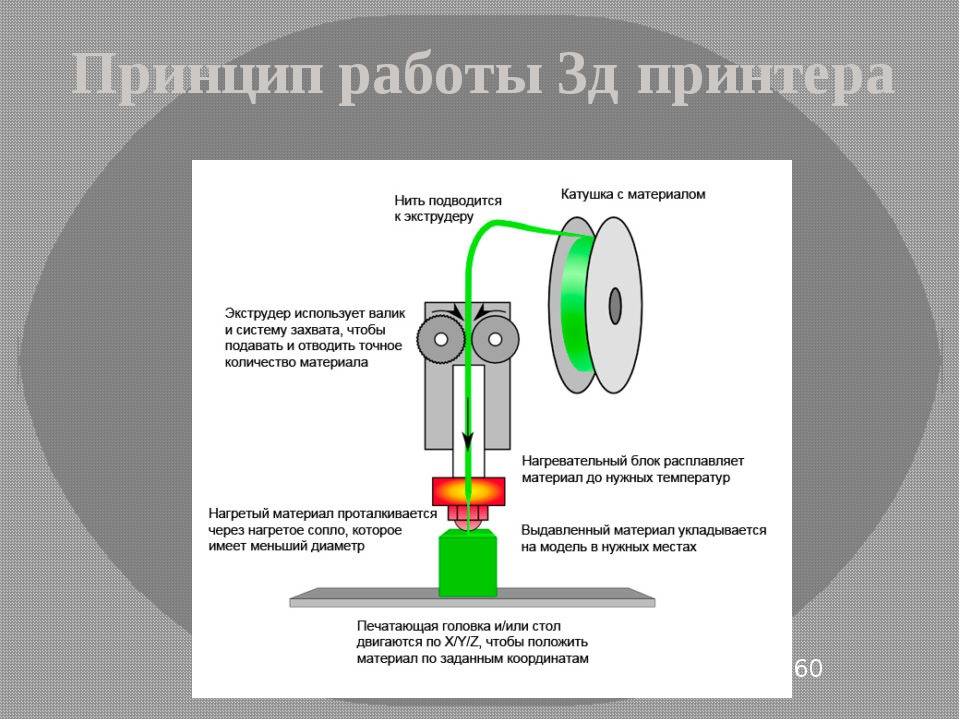

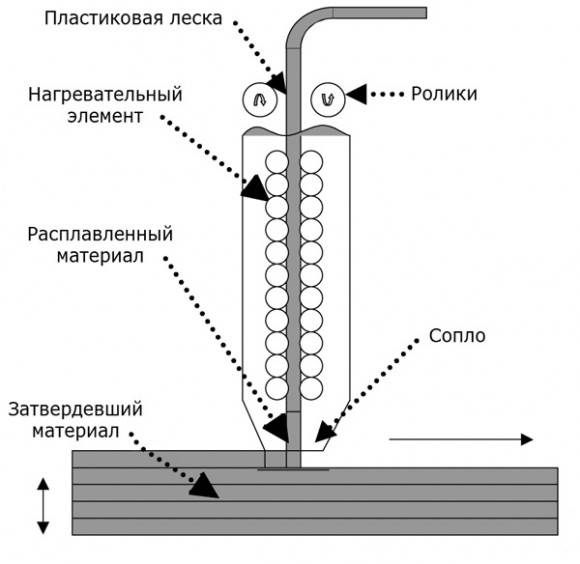

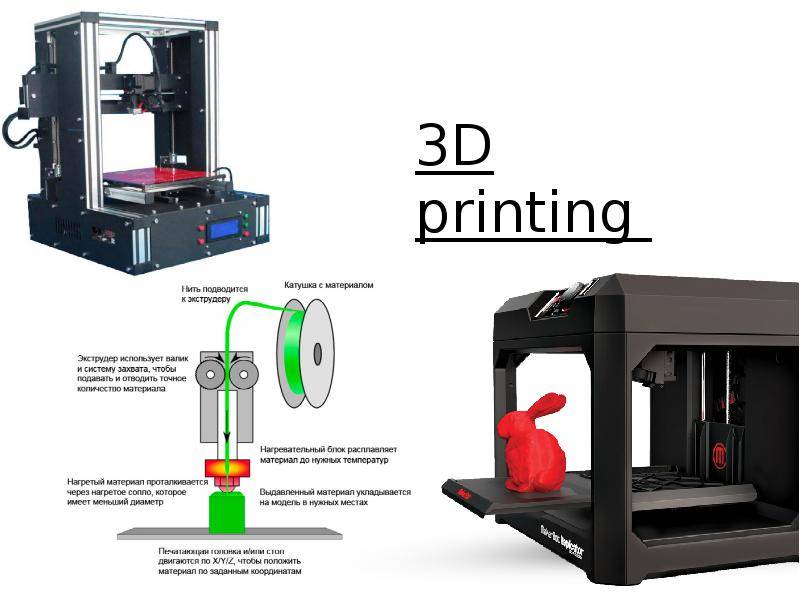

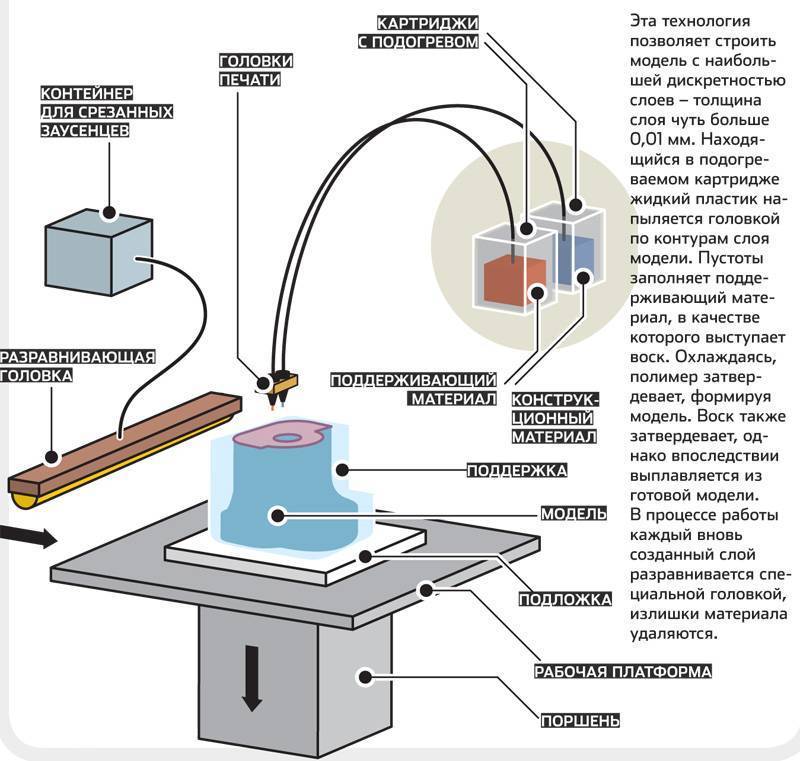

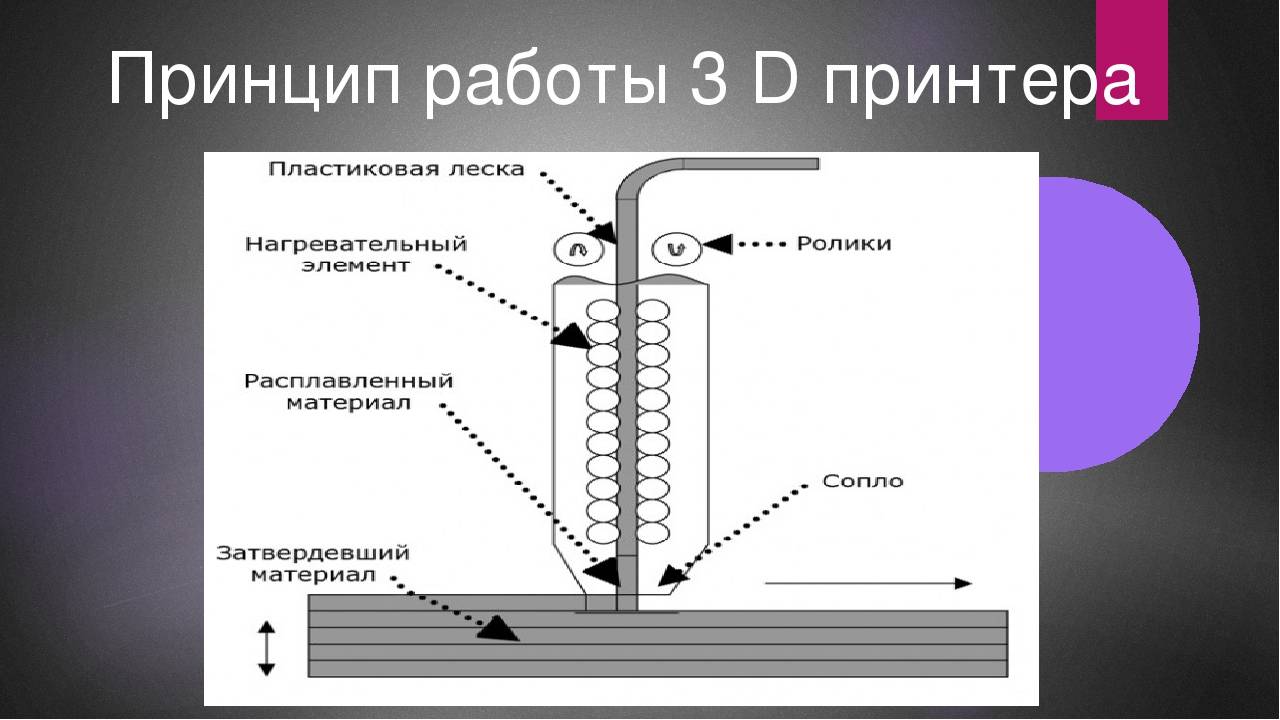

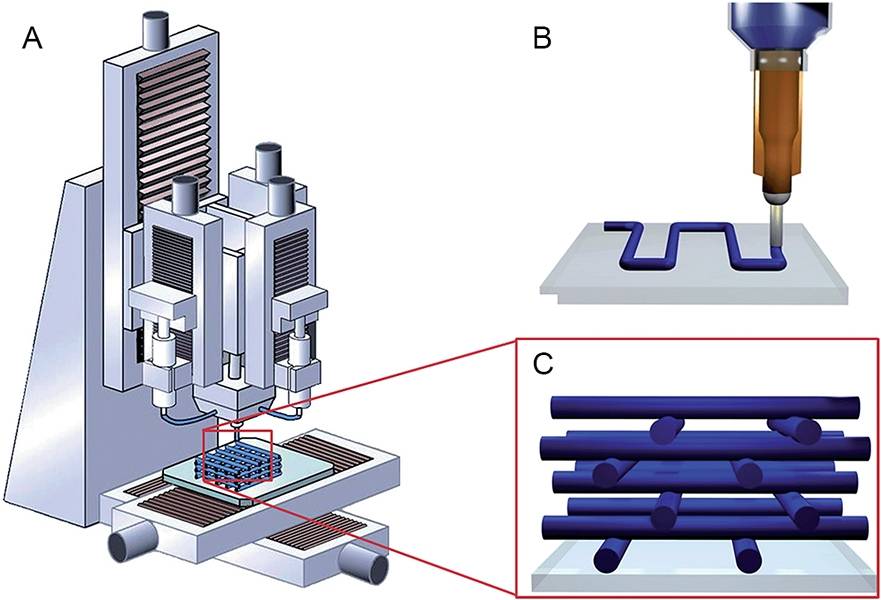

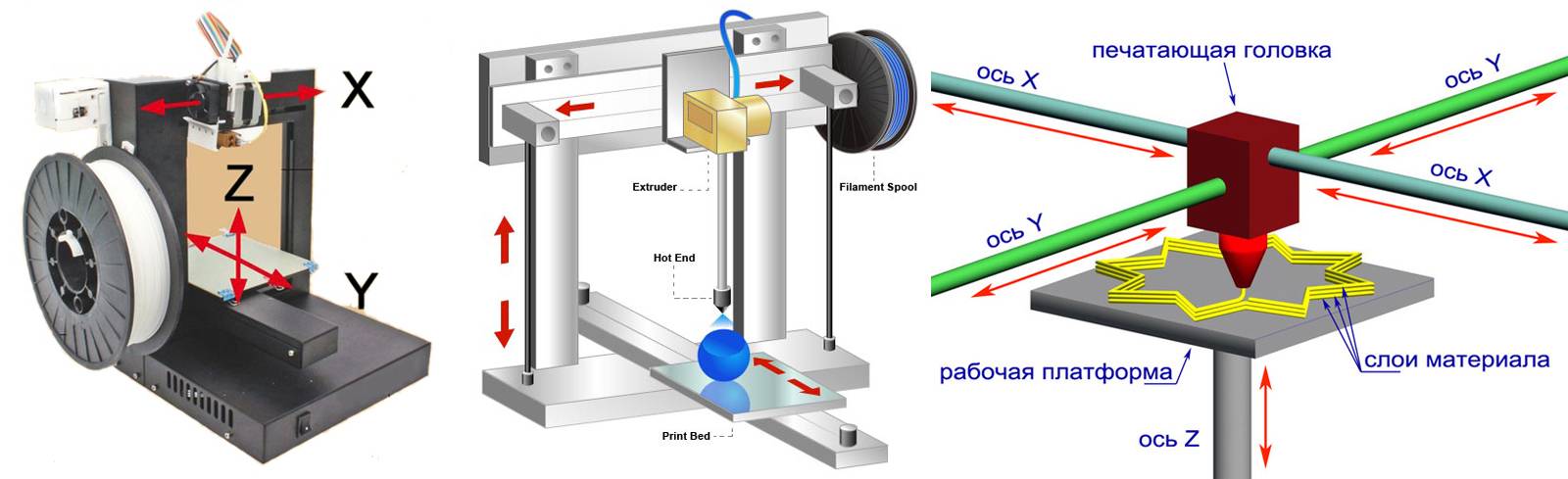

В конце 80-х годов патентуются еще два способа быстрого прототипирования: система селективного лазерного спекания (SLS) американца Карла Декарда и моделирование методом наплавления (FDM), автором которого стал американец Скотт Крамп. Способ SLS заключается в послойном спекании металлического или пластикового порошка под воздействием лазерного излучения по форме будущей детали. При использовании метода FDM разогретый пластик — то, чем – наносится печатной головкой на предыдущий слой.

Приведенные способы являются базовыми, на них основывается большинство технологий объемной печати. Подробнее они будут рассмотрены ниже, а теперь несколько слов о зигзагах технического прогресса.

Люди удивляются, узнав, что объемная печать развивается уже более 30 лет. Они уверены, что это — техническое достижение нашего века, а не прошлого.

Дело в том, что владельцами патентов на базовые технологии прототипирования стали 3 человека : Чак Халли, Карл Декард и Скотт Крамп. Причем Карл Декард продал свой патент в 2001 году Чаку Халли. Компании, нацеленные на потребительский рынок, не смогли (или не захотели) найти способы договориться с владельцами прав. В связи с этим, длительное время производились в основном дорогие промышленные агрегаты.

Все изменилось после 2010 года, когда сроки патентов истекли, и первые массовые печатные устройства поступили в продажу. Люди стали интересоваться, что такое 3D печать.

Увидев же, что , многие захотели приобрести такое устройство. Рынок отреагировал быстро. Сейчас происходит его быстрое насыщение, поэтому и цены снижаются.

Где можно применить 3D-принтер

Область применения 3D-принтеров довольно широка: от любительских поделок до бизнеса. Предприниматели наряду со студентами архитектурных отделений первыми заметили огромный потенциал «пластиковой печати».

- Проектирование и создание трехмерных моделей различных сооружений.

Изготовление пластиковых элементов для техники: крышки, шестерни, рукоятки. Отдельным направлением стало изготовление деталей автомобилей иностранного производства, что совершенно естественно, если оценить их стоимость.

Создание уникальных эксклюзивных сувениров, аксессуаров или копий предметов искусства. Гипсовая Фемида в 30 см из магазина обойдется дороже, если не учитывать затраты на покупку самого принтера.

- Трехмерное сканирование и изготовление объемных дубликатов любых объектов.

- Новейшие разработки – сюда можно включить проектирование любой новой техники, аппаратуры, мебели и так далее.

- Изготовление полноценных инсталляций для выставок или иных мероприятий.

Если ранее печать осуществлялась пластиком, то сегодня разнообразие материалов впечатляет. Производители изготавливают различные основания, например, имитирующие натуральное дерево. Кроме того, в качестве материала для печати можно выбрать не только полимеры, но и нейлон. Эту идею очень быстро подхватили дизайнеры и создали целые коллекции одежды.

Азартные коллекционеры сполна оценят потенциал «пластиковой печати», ведь теперь есть возможность воссоздать любой объект: модели самолетов, знаменитых персонажей, предметов искусства. Редкие коллекционные экземпляры могут стоить довольно дорого, как очень хороший принтер для дома, и здесь выбор очевиден.

Оправы солнцезащитных очков из отходов музыкального фестиваля

Фото: instagram/@yuma.labs.circular

Бельгийская компания Yuma Labs превращает пластиковые отходы в модные солнцезащитные очки премиум-класса и призывает всех принять участие в преобразовании экономики по модели замкнутого цикла.

Yuma Labs использует как 3D-печать на порошковой подушке, так и литье под давлением для изготовления своих солнцезащитных очков. Сырье — переработанные бутылки из-под газировки и нейлон на биологической основе. В дальнейшем оправа солнцезащитных очков может быть полностью переработана.

Yuma Labs сотрудничает с компаниями, городами и мероприятиями, такими как музыкальный фестиваль Tomorrowland, для сбора пластиковых отходов, образующихся на мероприятии. А продажа солнцезащитных очков, напечатанные потом на 3D принтере из этого мусора покрывает расходы на сбор пластика.

Yuma Labs также организует и принимает участие в общественных мероприятиях, направленных на повышение осведомленности о вторичной переработке. Например, в 2019 году они организовали мероприятие на игровой площадке Stormkop в Антверпене, где дети должны были вытащить пластиковый мусор из близлежащей реки. Затем компания изготовила из него на 3D-принтере детские солнцезащитные очки.

Как заявляет сама Yuma Labs, важно не только производство солнцезащитных очков или переработка пластика. Они надеются и других вдохновить своим примером на более широкий переход к экономике замкнутого цикла

Где прижилась персонификация

Пока 3D-печать наиболее активно используется в медицине, где жизненно необходимо учитывать индивидуальные особенности человека. В первую очередь, технология полезна в ортопедии и стоматологии для изготовления протезов и имплантатов. Кастомизация особенно востребована при производстве протезов конечностей. С помощью 3D-сканирования определяются параметры пациента, создается цифровая модель протеза, которая печатается на 3D-принтере. При этом можно создать уникальный дизайн искусственной конечности. Например, выпускают детские протезы, стилизованные под любимых киногероев.

Еще одна сфера, где трехмерная печать используется для кастомизации товаров, — это производство ювелирных изделий и бижутерии. Есть предприятия, которые выпускают массовые изделия с помощью трехмерной печати, например, американские марки LACE, Nervous System и другие. Кастомизацией занимаются, в первую очередь, небольшие студии и мастерские, предлагающие эксклюзивные украшения. Они печатают созданные по эскизам заказчика цифровые модели или отливают их из драгоценных материалов по напечатанным на 3D-принтере формам.

Экономика инноваций

Живая рука: кто в России создает бионические протезы

»Перспективы персонифицированного производства зависят от конкретного рынка, — считает Денис Власов, основатель компании «3DSLA — Российские 3D принтеры». — Почему 3D-технологии прижились у стоматологов и ювелиров? Это бизнесы, которые работают с уникальным клиентом. Кроме этого, стоматологические клиники или ювелирные мастерские имеют территориальную привязку, обслуживают определенный район. Поэтому могут варьировать цену, не особо рискуя, что все клиенты сбегут в соседний район».

Что касается большинства товаров, то здесь в 99% случаев работает цена. Особенно когда растет доля интернет-продаж. Набираешь в Google «купить авторучку дешевле всех» — и независимо от того, где ты находишься, покупаешь эту авторучку дешевле. Здесь побеждает массовое производство.

Можно придумать множество товаров, которые могли бы быть кастомизированными. Но нужно ясно представлять кому вы их будете продавать. Найдется ли достаточное количество человек, готовых переплатить за кастомизацию, чтобы ваш бизнес мог существовать? «В своих расчетах нужно учитывать реальный покупательский спрос, а не желание заработать на хайпе, — говорит Власов. — Вывод прост: персонифицированное производство возможно тогда, когда оно будет давать примерно такую же цену, как и массовое».

Денис Алексеев, руководитель отдела разработок и производства АО «РОББО» (образовательная робототехника, резидент «Сколково»), уверен, что персонифицированное производство станет популярным трендом будущего. Но для того, чтобы привлечь массового потребителя в этот сегмент, необходимо преодолеть ряд технических и организационных моментов. Для конечного пользователя процесс заказа кастомизированного изделия должен быть максимально простым: с помощью нескольких действий заказать то, что он хочет, при этом быстро и удобным способом получить готовый товар. Стоимость индивидуальной продукции может быть больше, но это увеличение должно быть ценно для клиента.

Индустрия 4.0

Сменить «Аватар»: как виртуальная реальность помогает робототехнике

Основные недостатки трехмерной печати:

низкая скорость производства;

часто невысокое качество продукции;

большая себестоимость изделия при попытке массового выпуска.

«По мере развития 3D-печати и увеличения парка 3D-принтеров возможности аддитивных производств будут расти, — говорит Алексеев. — Вероятно, в будущем распределенная сеть 3D-принтеров сможет составить конкуренцию традиционному массовому производству, локализованному на одном предприятии. В любом случае при этом должны быть решены вопросы качества и стоимости изделий, произведенных на 3D-принтерах».

WINBO Super Helper SH105

Плюсы

- Программное обеспечение температуры экструдера – 260ºС (минимальное рабочее значение – 180ºС)

- Отличные скоростные характеристики, печатная скорость, в зависимости от сложности построения конкретного слоя, может варьироваться от 50 до 100 мм./сек.

- Толщина слоя изменяется в пределах 0,04 – 0,25 мм

- Очень гибкое в настройке комплектное программное обеспечение (переработанная программа Cura именно для данного принтера)

- Сразу 4 точки обдува обеспечивают максимально быстрый и точный выход расплавленного материала

Минусы

- Нет Wi-Fi, импорт либо через внешний SD-накопитель, либо через USB-кабель

- Имеет самую малую область построения среди всех описываемых моделей, 10×10×15 см

- Платформа под деталь не имеет собственного подогрева

- Ограниченность применимых материалов (только PLA) для печати

- Процесс калибровки осложнён расположением болтов, добраться до них не так просто, как может показаться поначалу

- Шумит в пределах 55 дБ. (слишком высокий показатель для принтера данного сегмента)

- Габариты принтера, 30×32×38 см.

От 13000 ₽

Несмотря на то, что этот 3D-принтер является самым дешёвым из всех моделей, представленных обзоре, по качеству печати он не уступает даже устройствам среднего класса. Причина столь низкой стоимости кроется в конструкции открытого типа, а также весьма средней по исполнению рабочей поверхности, которую желательно бы после покупки дополнительно чем-то усилить.

При этом, в отличие от большинства принтеров, ведущий мотор располагается не над соплом, а примерно посередине устройства близ стола, благодаря чему производителю удалось добиться лучшей точности позиционирования экструдера.

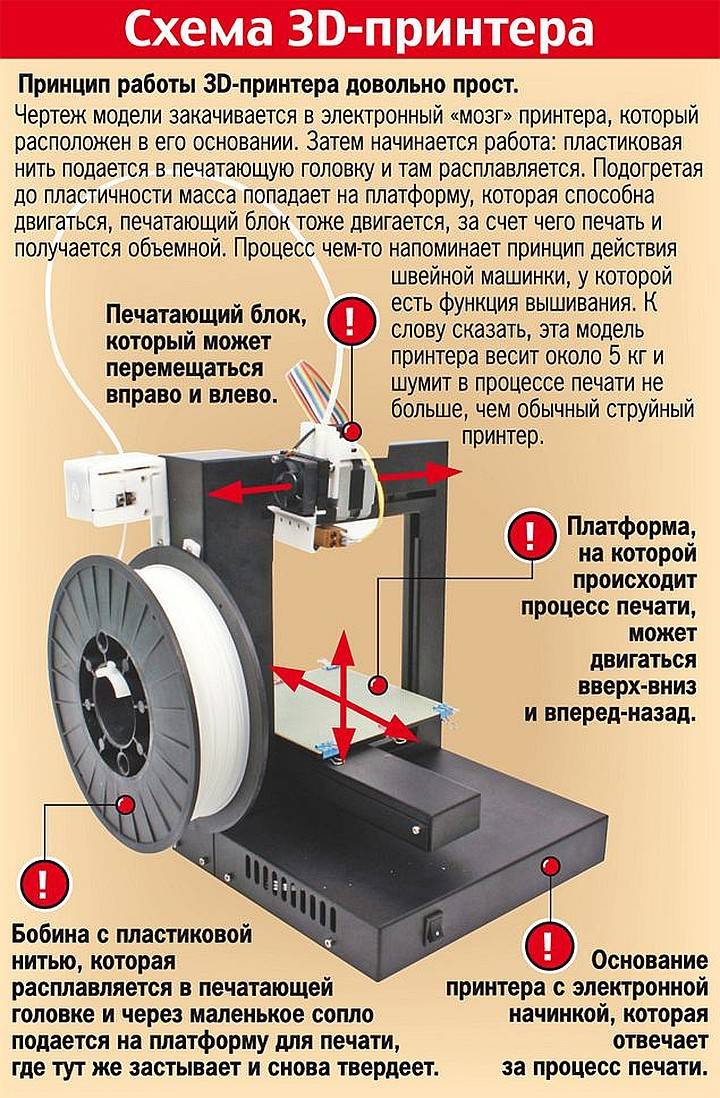

Разновидности 3 d принтеров

Моделей 3D-принтеров огромное количество, различается по сложности и их устройство.

К особо сложным относятся принтеры, используемые в промышленности, которые, используя высокоточные лазеры, изготавливают изделия, спекая слои из мельчайших частиц металлического порошка. На 3 д принтер цена выливается не в одну сотню тысяч долларов.

Существует вариант промежуточный, цена на который примерно 200 тысяч рублей.

Это принтеры, имеющие множество дополнительных функций:

- сенсорный дисплей;

- автокалибровку;

- подогрев рабочей камеры.

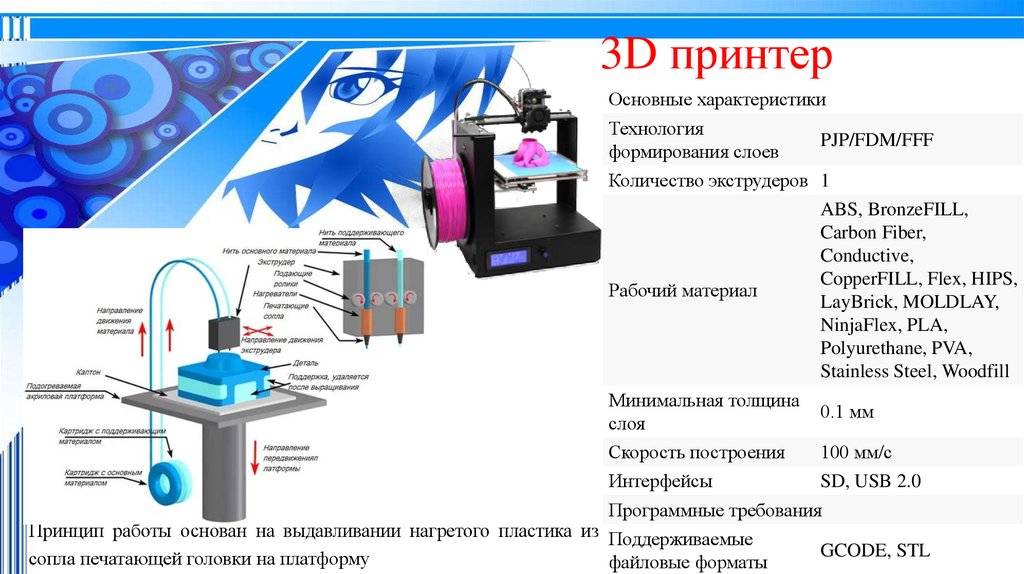

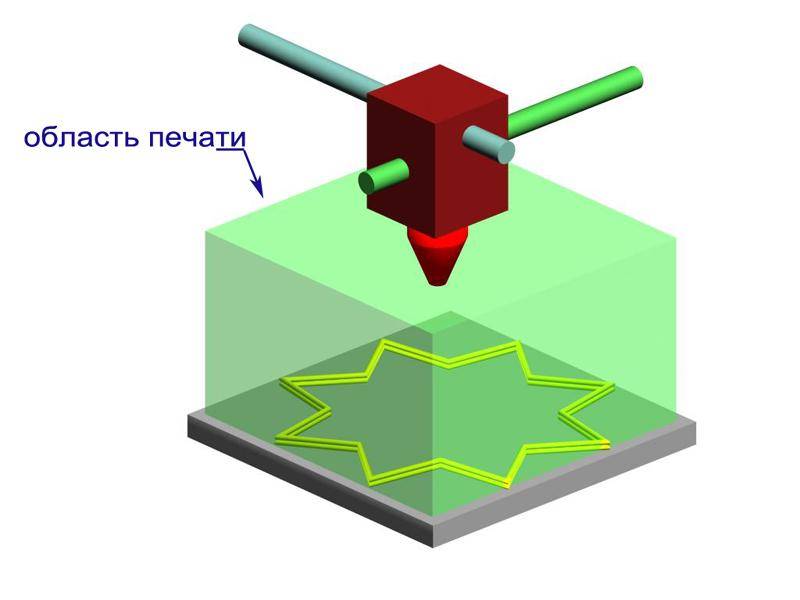

В них используется «моделирование послойного наплавления» или технология FDM.

Что такое фотополимеры

Фотополимеры представляют собой смеси из нескольких составляющих, обычно в качестве наполнителя применяется бариевое стекло и микрочастицы керамики. Связкой выступают соединения водорода и кремния или силаны. Третьим компонентом является полимерный матрикс.

Спектр применения материалов широк, они сохраняют пластичную форму до обработки ультрафиолетом. За счет этого удается формовать любые поверхности в автоматическом режиме, после чего происходит его освещение и отверждение. Точное поведение вещества зависит от составляющих и их процентных долей.

Готовое изделие может иметь различные свойства в зависимости от используемого пластика. Например, при изгибе среднее значение прочности соответствует 75-100 Мпа. Однако, у некоторых пластиков оно едва превышает 40, а некоторые могут неограниченно сгибаться, но сохранять исходную форму.

Области применения 3D-принтера

Технология 3D-печати открыла огромные возможности для производства практически во всех наиболее важных сферах человеческой жизни. Что можно сделать на 3D-принтерах, и где они применяются?

- Производство оружия. Думаете, пистолет из пластмассы не будет работать? Еще как будет! Это доказал гражданин США, пронесший в аэропорт полноценный огнестрельный пистолет из пластмассы, который нельзя было засечь на металлодетекторах. А в 2012 году компания Defense Distributed представила оружие, которое может распечатать любой человек у себя дома на 3D-принтере, имея соответствующую модель. После этого в США был принят закон о запрете использования трехмерных технологий в изготовлении оружия.

- Построить дом теперь стало еще проще: 3D-технологии пришли и в сферу строительства. Первый дом был «распечатан» в 2014 году, а целое здание, произведенное с помощью 3D-печати, было представлено широкой общественности в 2016 году.

- В производстве трехмерная печать позволяет значительно ускорить процесс изготовления деталей.

- Тестовые 3D-принтеры на данный момент способны воспроизводить человеческие органы. Для этого на специальную биологическую основу наносят клетки нужного типа. Но эта технология пока находится на стадии разработки.

- Зато в области изготовления протезов 3D-принтеры уже активно используются. С их помощью производят различные импланты: частицы костей и хрящевых тканей.

- Трехмерные принтеры участвуют и в создании дорогостоящей техники: например, беспилотный самолет Polecat был практически полностью изготовлен с помощью 3D-технологий.

Как можно заметить, ответ на вопрос о том, что можно сделать на 3D-принтере, довольно обширен. Скорее всего, эта область и дальше будет активно развиваться, и принесет немало плюсов человеческой цивилизации. Возможности 3D-принтера практически безграничны.

Графеновые и жидкостные аккумуляторы

Мы уже знаем о преимуществах графеновых аккумуляторов; но если печатать их на 3D-принтерах, они становятся еще производительнее и экологичнее. Исследователи из Городского университета Манчестера, университета Честера и Центрального южного университета в Китае создали совершенно новое устройство накопления энергии.

Внутри него находятся дисковые электроды, напечатанные графеном на 3D-принтере. Этот удивительный материал – будущее электротехники и электроники. В зависимости от целей проекта для печати можно использовать множество различных материалов. Аддитивные технологии позволяют создавать целые системы для получения и хранения возобновляемой энергии.

Части корпуса батареи «Redox Flow», напечатанные на 3D-принтере / Фото: jss.ecsdl.org

Исследователи из IBM и ETH Zurich создали первую жидкую батарею, одновременно производящую электроэнергию и холод. Она получила название «Redox Flow» и производится с помощью 3D-печати. Команда исследователей использует аддитивные технологии для создания системы микроканалов, по которым перемещается электролит. Это минимизирует расход энергии и позволяет избежать высокой внутренней температуры.

Проблемы персонификации

Корпорации Nike и Adidas с 2012 года экспериментируют с 3D-печатью при производстве кроссовок. Цель — создавать спортивную обувь в присутствии покупателя по индивидуальным характеристикам его стопы. Например, в Adidas в 2015 году заявляли, что потребитель сможет прийти в магазин, провести пару минут на беговой дорожке и тут же получить напечатанную пару беговых кроссовок, которые учитывают контуры стопы и точки давления при беге. В это же время Nike заявляла о возможности печатать обувь прямо на дому у клиента. Для этого всего лишь нужно загрузить файл с параметрами кроссовок и характеристиками стопы с сайта корпорации в домашний 3D-принтер.

Однако к 2020 году эти возможности так и остались нереализованными. На практике все оказалось сложнее.

Дело в дороговизне таких изделий: потребитель не готов платить за кастомизированные кроссовки в разы дороже, когда можно выбрать подходящую модель из тысяч более доступных вариантов.

Не приживается кастомизация и у автопроизводителей. Например, концерн BMW в 2017 году запустил сервис MINI Yours Customised, который позволял кастомизировать новый или ранее приобретенный автомобиль MINI с помощью декоративных элементов, напечатанных на 3D-принтере. Например, можно было заказать индивидуальные боковые вставки на кузов, детали отделки салона, светодиодные накладки на дверные пороги и светодиодные проекторы дверей. Однако сейчас сервис недоступен.

Экономика инноваций

Как выглядит первая напечатанная на 3D-принтере деревня

Этапы 3D-прототипирования

Если раньше для изготовления прототипов применялись исключительно чертежи, сегодня почти все работы выполняются в специальных программных средах. Такой подход несет в себе массу преимуществ. Прежде чем приступить к 3D-прототипированию, инженеры имеют возможность удостовериться в правильности геометрии и дизайна модели. При необходимости в конструкцию могут вноситься коррективы. Дальнейшие шаги:

- изготовление мастер-модели на трехмерном принтере или фрезеровочном станке;

- функциональное тестирование. На этом этапе 3D-прототипирования конструкция проверяется на возможность сборки, прочность и износостойкость, а также другие параметры, важные для конкретного прототипа (например, коэффициент аэродинамического сопротивления или эргономические особенности);

- внесение корректировок (при необходимости).

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

Нержавеющие сплавы: 15-5PH, 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C).

Инструментальные сплавы: 1.2343, 1.2344, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью.

Никелевые сплавы: Inconel 625, Inconel 718, Inconel 939, Invar 36, NX

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов.

Цветные металлы: CuSn6, CuSn10

Сплавы из меди и олова обладают высокими теплопроводящими свойствами и коррозионной стойкостью и идеальны для создания уникальных систем охлаждения.

Алюминиевые сплавы: AlSi10Mg, AlSi12, AlSi7Mg0.6, AlSi9Cu3

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы.

Титановые сплавы: Ti6Al4V, TiGd.II, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

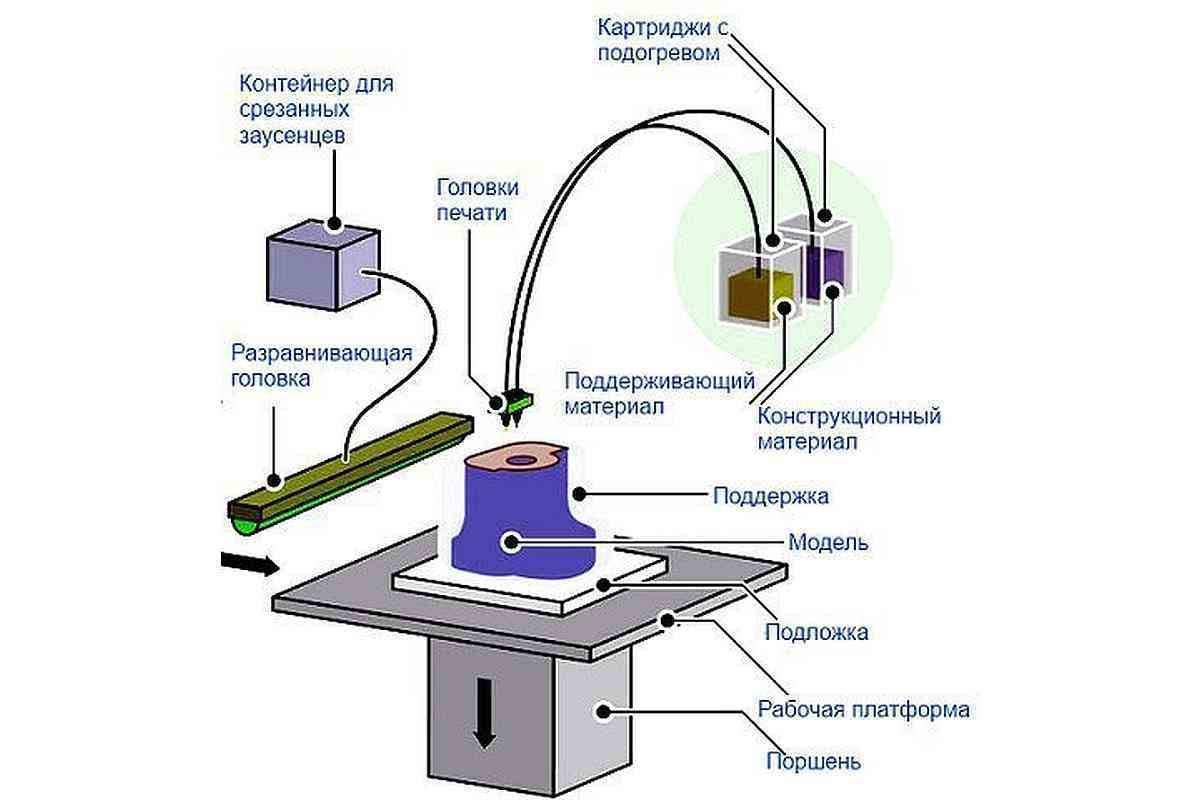

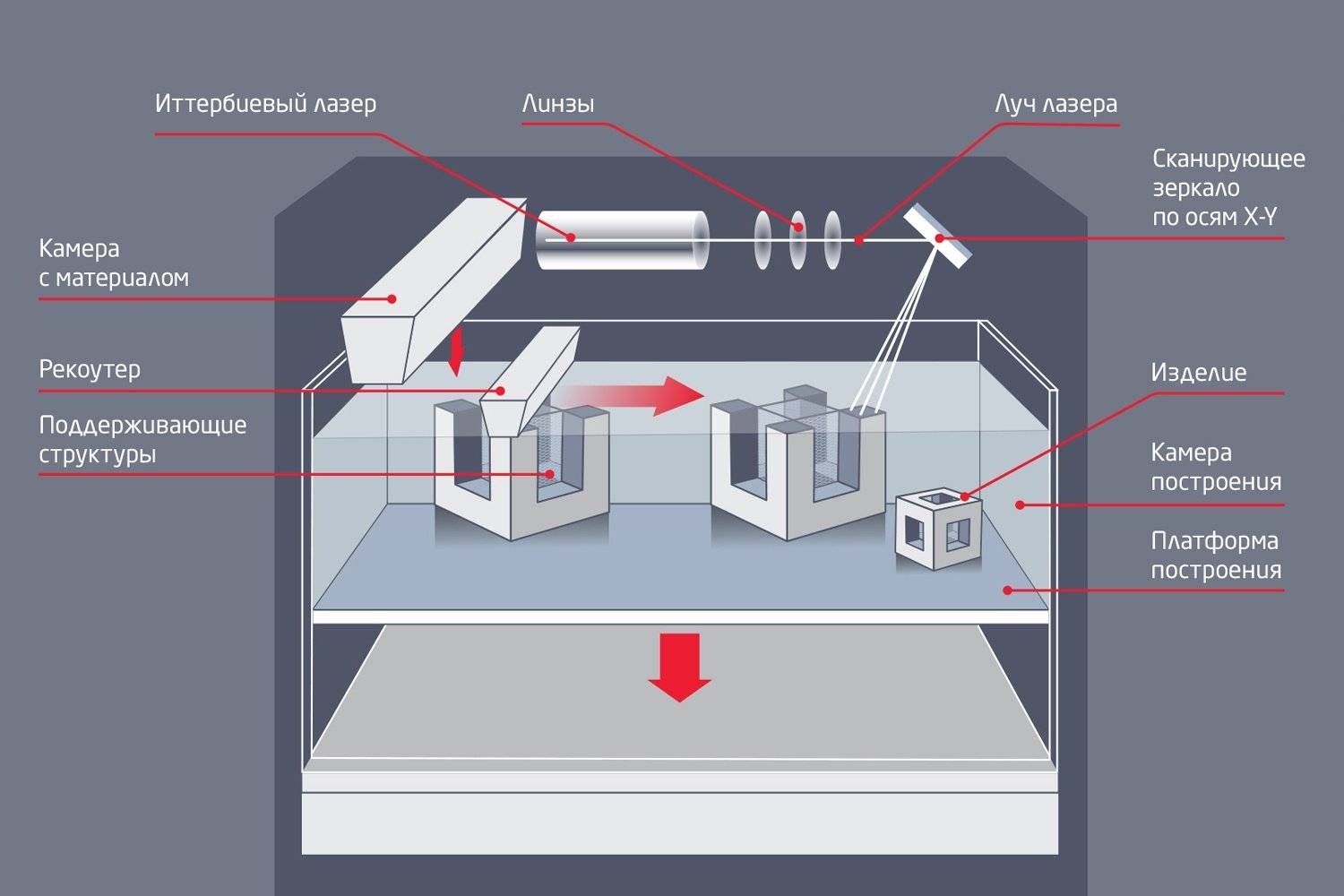

Схема аддитивной установки SLM Solutions