Основные виды паркета

Паркет изготавливается из разных пород дерева: бука, дуба, клена, ясеня, клена. От используемой древесины зависит его износостойкость долговечность, цвет.

Наиболее распространенным материалом является дуб, из-за оптимального соотношения цены и положительных эксплуатационных характеристик.

Клен со временем может потемнеть вишневый паркет уступает дубу по твердости, а бук деформируется при повышенной влажности и перепадов температур, и требуетопределенных условий эксплуатации и ухода.

Хвойные породы не подходят для изготовления паркета из-за ее мягкости.

Для создания разных оттенков можно компоновать в одном рисунке различные породы дерева.

В продаже можно встретить разные виды паркета, самые популярные среди них:

Штучный паркет

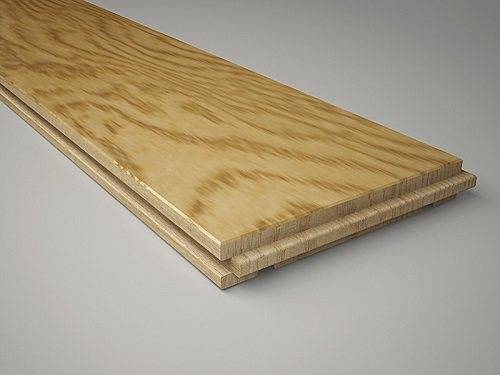

Самый популярный вид паркета. Это отдельные планки с профилированными кромками с пазами и шипами, с помощью которых отдельные элементы собираются в сплошное покрытие. Для его изготовления используется твердые сорта дерева.

Рисунок 2. Плашки штучного паркета.

Плашки выпускаются шириной от 5 до 7,5 сантиметров, длиной от 21 до 49 сантиметров, толщиной от 14 до 22 миллиметров. Ширина элементов всегда кратна длине, для создания всевозможных рисунков и орнаментов. Изготавливаются с левыми и правыми торцевыми гребнями.

Рекомендую! До покупки штучного паркета заранее определить количество правых и левых паркетных планок для создания задуманного рисунка, проверить плотность стыковки и совместимость деталей.

Укладывать штучный паркет можно разными способами, создавая различные рисунки и орнаменты.

Наиболее часто штучный паркет укладывается полосами, елочкой, голландкой или плетенкой.

Наборный модульный паркет

Готовые паркетные щиты, представляющие собой наборную мозаику из штучных элементов, собранных в общую геометрическую композицию.Щиты, толщиной 15-30 миллиметров, выпускаются размерами до 80х80 сантиметров.

Рисунок 3. Модульный паркет.

Поверхность модулей защищена плотной бумагой, которая удаляется после укладки щитов.

Лицевая сторона может быть собрана из разных пород дерева. Укладка таких щитов самая простая из всех видов паркета. Готовые листы наклеиваются на подготовленное основание. Между собой щиты соединяются вставными рейками, или пазогребневыми замками. Зачастую, лицевая сторона уже имеет финишную отделку, и пол сразу после устройства готов к эксплуатации.

Основание модульных щитов бывает из ДСП, ЦСП или реек, собранных в обвязку с угловыми соединениями на шипах или клею.

Массивная паркетная доска

Изготовлена из цельной доски, с шипами и гребнями для крепления при укладке. Ширина досок — от 14 до 20 сантиметров, длина — до 2,2 метров, толщина — от 12 до 25 миллиметров.

Рисунок 4. Массивная паркетная доска.

Покрытие из массивной доски прочное, износостойкое, легко монтируется и ремонтируется.

Срок такого покрытия, при правильной эксплуатации, составляет до 100 лет.

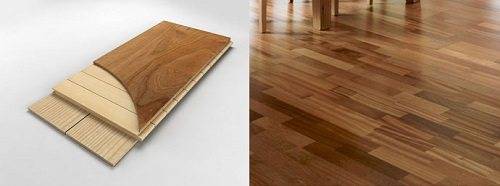

Трехслойная доска

Выполнена по подобию фанеры, состоит из трех слоев древесины. Каждый слой расположен перпендикулярно друг другу.

Рисунок 5. Трехслойная паркетная доска

Лицевой слой, обычно, выполняется из материала ценных твердых сортов. Нижние слои изготавливаются из хвойных пород. Верхний слой цельный, или изготовлен из нескольких соединенных между собой планок, создающий мозаичное покрытие. Паркетная доска покрывается лаком в заводских условиях и не требует дополнительной отделки.

Срок эксплуатации такого пола — до 50 лет.

Укладываем изготовленный паркет

Укладка самостоятельно изготовленного паркета производится практически так же, как монтаж обычного, магазинного материала. Рассмотрим, как происходит этот процесс на практике.

Шаг 1. Сначала подготавливается основание – оно должно быть идеально ровным, так как фиксация паркета будет производиться при помощи клеевого состава. Для этого сначала при необходимости изготавливается цементная стяжка из бетона марки минимум М250. Если старая стяжка хорошо сохранилась, то она должна быть очищена от мусора и загрунтована эпоксидным составом. В качестве основы непосредственно под паркет используется в данном случае фанера. Ее листы нарезаются на одинаковых размеров квадраты. Толщина фанеры должна составлять около 12-18 мм. Квадраты будут иметь размеры 50х50 или 75х75 см. Для удобства на листы фанеры наносится соответствующая разметка.

Разметка фанеры

Шаг 2. Далее листы фанеры укладываются одной стопкой, после чего по нанесенной разметке производится распил материала.

Распил фанеры

Шаг 3. Следующий этап – укладка фанеры на основание и ее фиксация. Монтаж отдельных элементов производится вразбежку, то есть швы не должны стыковаться в одной точке. Между отдельными листами остается зазор около 2-3 мм. Основание промазывается клеящей мастикой, после чего листы укладываются и прикручиваются для дополнительной фиксации к полу при помощи дюбелей или саморезов (в зависимости от типа основания – дерева или бетона).

Укладка фанеры на клей

Фанера дополнительно фиксируется саморезами

Шаг 4. Фанера шлифуется при помощи специальной машины.

Шлифовка фанеры

Шаг 5. Для удобства на фанеру наносится разметка, по которой будет укладываться паркет. Она наносится в соответствии с выбранным рисунком.

Нанесение разметки

Шаг 6. Далее основание поэтапно промазывается специальным клеем, который наносится при помощи зубчатого шпателя. Именно на такой клей и кладутся по одной паркетные доски. Они плотно прижимаются к основанию, а зазоры между отдельными элементами должны быть минимальными. На время высыхания клея паркет можно придавить грузом.

Уложенный паркет придавливается грузом на время высыхания клея

Процесс укладки паркета

Для нанесения клея используется зубчатый шпатель

Шаг 7. Аналогичным образом закрывается все черновое основание пола. Далее паркет подвергается шлифовке.

Паркет уложен

Паркет шлифуется

Шаг 8. Последний этап – лакирование паркетного покрытия.

В конце паркетный пол нужно покрыть лаком

Планирование территории производства

Размещение производства должно подчиняться порядку осуществления производственного процесса. Важна удобная подъездная дорога к лесопилке. Для лесопильного участка отводится площадь 50-100 м 2 , над ним оборудуется навес. Черновая доска – продукция лесопилки – складируется поблизости к подготовительному участку, под который в помещении выделена производственная площадь около 90 м 2 . Для конечного этапа – «чистовой обработки», осуществляемой при помощи паркетной линии, – потребуется 60 м 2 . Таким образом, общая расчетная площадь под производство паркета составляет около 200 м 2 .

Сибирская лиственница – долговечность и влагостойкость

Среди всех хвойных пород наиболее прочной и долговечной является лиственница. Уникальные эксплуатационные качества древесины объясняются сложнейшими условиями произрастания. Под постоянным воздействием влаги лиственница не гниет, а становится более плотной. По прочности она лишь немного уступает дубу, а по долговечности – догоняет его. Во многих европейских памятниках архитектуры с многовековой историей до сих пор сохранились полы из лиственницы. Более того, сваи, на которых построена Венеция, выполнены именно из этой породы.

Преимущества:

- вековая долговечность;

- влагостойкость, устойчивость к плесени и грибку за счет уникальных антисептических свойств. Древесину лиственницы используют для обустройства причалов, террас, ванн, бань;

- твердость и износостойкость позволяют использовать лиственницу в ресторанах, магазинах и спортзалах;

- имеет более 10 разных оттенков, отлично сохраняет цвет и текстуру, не темнеет.

Стоит лиственница дороже сосны, но и эксплуатационные качества ни в какое сравнение не идут. Если учесть срок службы и стойкость практически ко всем негативным факторам, то лиственницу можно назвать очень выгодным вложением

Важно только выбрать правильно обработанную древесину, иначе значительная часть природных качеств будет утеряна. Доверять можно продукции компании «Лесинтер», представленной на странице http://lesinter.ru. Производитель специализируется на производстве пиломатериалов из сибирской лиственницы, располагает собственной ресурсной базой, имеет в распоряжении самое современное оборудование и доставляет продукцию не только по всей России, но и в США, Японию и Западную Европу

В ассортименте компании паркетная и массивная доска из лиственницы, а также террасная доска, планкен, вагонка, блок-хаус и прочие изделия. Вся продукция отвечает европейским стандартам качества

Производитель специализируется на производстве пиломатериалов из сибирской лиственницы, располагает собственной ресурсной базой, имеет в распоряжении самое современное оборудование и доставляет продукцию не только по всей России, но и в США, Японию и Западную Европу. В ассортименте компании паркетная и массивная доска из лиственницы, а также террасная доска, планкен, вагонка, блок-хаус и прочие изделия. Вся продукция отвечает европейским стандартам качества.

Сфера использования древесины лиственницы: жилые и общественные помещения, кухни, ванны, бани, а также дома, где хозяева находятся не круглый год.

Паркетный бизнес и человеческий фактор

Не следует забывать старую истину – «кадры решают все». Изначально следует нанять себе надежных помощников: грамотного бухгалтера-экономиста, технолога и маркетолога-водителя.

Без бухгалтера-производственника также не обойтись. Ведь, кроме производственных моментов, понадобится оформлять множество документов: трудовые договора, трудовой распорядок, штатное расписание, личные карточки, учет трудовых книжек, регистрацию приказов.

«Крепкий» технолог – также залог успеха бизнеса. Ведь производство должно быть налажено соответственно ДСТУ 3819-98 и ГОСТом 862.1-85 и ДСТУ 3819-98, регламентирующим производственные допуска, кривизну и чистоту обработки, разрешенный уровень дефектов.

Сферой деятельности маркетолога-водителя является изучение рынка, заключение договоров с поставщиками, доставка сырья и отправка готовой продукции, осуществление ее сбыта.

Приоритетами в подборе рабочих является их умение работать на оборудовании, а при необходимости они должны уметь отремонтировать и настроить станок для изготовления паркета. Немаловажен также общий уровень здоровья рабочих, ведь им, кроме основной работы, предстоит производить погрузки, разгрузки, складирование.

С чего начать бизнес производства паркета

Начинать бизнес по производству паркета будет значительно проще, если в вашем владении находится готовое деревообрабатывающее предприятие с несколькими станками ЧПУ, транспортером, собственным грузовым автомобилем и командой из 4-5 опытных сотрудников. Причем более эффективно проводить реализацию не в крупных городах, а в регионах, где меньше конкуренция и больше возможностей монополизировать рынок. При отсутствии необходимого стартового капитала и специального оборудования, время на раскрутку бизнеса понадобится значительно больше, а в первые 3-4 месяца нужно быть готовым к тому, что придется поработать себе в убыток.

При правильном подходе к делу, стартовая схема реализации бизнеса заключается в аренде или покупке одного станка ЧПУ китайского производства (лучше б/у), для чего вам также потребуется арендовать соответствующее помещение, под которое отлично подойдет свободный гараж с 25 м2. Сырье для изготовления деревянного покрытия в целях экономии можно закупать оптовыми партиями, а все работы проводить одному или с помощником, без привлечения сторонних работников. Также нет смысла закупать дорогие виды дерева (дуб или бук), делать на них узоры или уникальную гравировку, все равно на первых этапах бизнеса у вас не будет сложных и эксклюзивных заказов. Основная цель для начинающего предпринимателя в этой области — войти и прочно закрепиться на рынке напольных покрытий в вашем регионе, обзавестись клиентской базой, наладить работу с поставщиками и задать вектор дальнейшего развития.

Сбыт может происходить за счет профильных выставок и заключению договоров с отечественными (реже иностранными), закупщиками. Также не стоит откладывать открытие собственного магазина и сотрудничество со строительными компаниями.

Как только ваша деятельность начнет приносить первые серьезные плоды, одного станка для работы будет недостаточно, а клиенты начнут доверять вам более серьезные работы, необходимо расширяться. Для этого нужно обеспечить производственную линию, увеличить ассортимент, перейти на более качественные материалы и нанять в штат квалифицированных сотрудников. Все это должно быть приобретено за заработанные в первые 1-1.5 года средства. Естественно, такой бизнес уже необходимо будет оформить в организационно-правовом поле и получить соответствующие разрешения от государственных органов.

Как происходит браширование?

Обработка древесины, то есть состаривание, происходит за счет удаления с досок мягких волокон (металлической щеткой). В свою очередь, твердые волокна не удаляют. За счет этого паркетная доска приобретает неповторимый рельеф. На ней отчетливо видны текстурные линии, а после нанесения на поверхность доски масла, будет подчеркнута и природная красота.

После удаления мягких «частиц», доски обрабатывают и другими методами:

- Обработка патиной. Патина – специально предназначенная краска для древесины. С помощью нее:

- Выделяют структуру дерева;

- Подчеркивают поры;

- Придают древесному материалу однородность + выразительность + контрастность.

- Тонирование – процесс изменения исходного цвета древесины на пару тонов. Для тонирования обычно используют «состав» темного оттенка, так как с течением времени древесина темнеет от:

- Солнца;

- Влаги.

Этот способ самый быстрый.

- Для обработки используют:

- Лак. Он применяется (как и масло) для защиты древесной поверхности.

- Воск. Его применяют для придания доскам глянцевого вида + для избегания закупорки пор.

- Масло. При его применении дерево смотрится натуральнее, нет пленки и поры не забиты.

В «уличных» условиях древесина стареет не один десяток лет, но ждать, когда дерево состарится — неразумно, поэтому и применяют вышеописанную технологию. Стоит заметить, что если использовать брашированный паркет, то можно воссоздать атмосферу старины. Использование материалов, изготовленных по такой технологии – не что иное, как проявление вкуса и подчеркивание элегантности, проявление роскоши и следование моде.

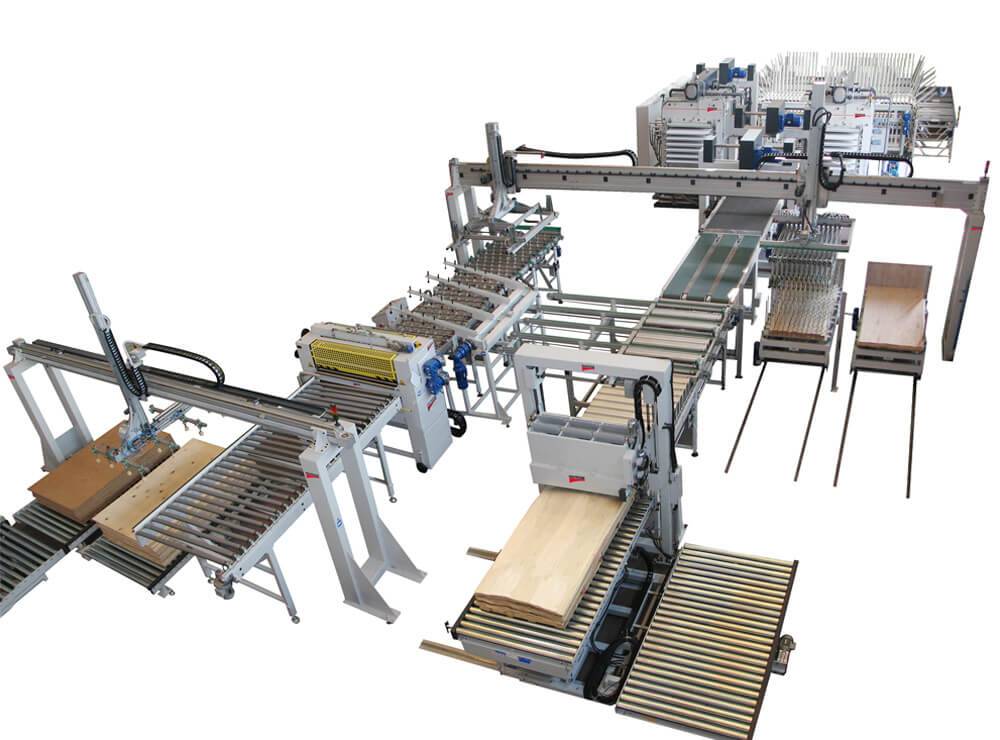

Полный цикл производства паркета

Изготовление паркета полного цикла включает в себя несколько стадий.

Сначала идет первичная обработка леса при помощи лесопилки (стоимость российской – 50 тыс. $) и сушилки (соответственно – 15–20 тыс. $).

Затем – подготовительная стадия. В ее рамках – при помощи многопильного станка (5-15 тыс. $) задается толщина изделий. Основная же обработка производится на четырехстороннем строгальном станке (12-15 тыс. $) и торцовочном (2-4 тыс. $), режущем профилированную доску на стандартные «штуки».

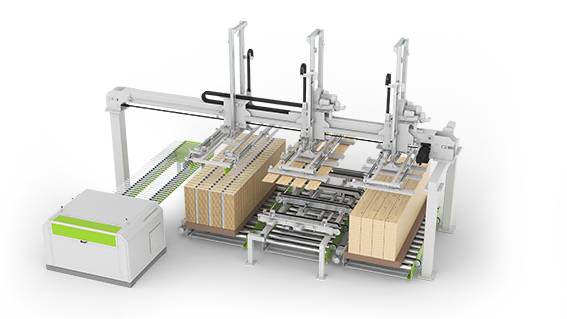

И, наконец, собственно паркетная линия, оснащенная строгальным четырехсторонним станком, совмещенным с шипорезом (60 тыс. $ (от российского производителя), до 220 тыс. $ – импортная).

Если же предприниматель стремится организовать изготовление паркета, конкурентного на внешнем рынке, то ему следует руководствоваться стандартами ISO9001 и DIN. Понадобится хотя бы на конечной стадии производственного процесса импортное оборудование. При этом инвестиции в производство продукции составят 500 тыс. $. Стоит ли упоминать, что повышение качества продукции должно стимулировать оплату труда рабочим?

Производство полного цикла, обслуживаемое станками российского изготовления, обойдется дешевле – в 250 тыс. $. Оно будет соответствовать российским ГОСТам и ориентировано на российский рынок.

Российский рынок паркета

Свидетельством сказанному являются два российских лидера паркетного производства – Обнинский з-д и фабрика «Заря», расположенные в Калужской области. Существование же многочисленных российских торговых марок паркета отражает тенденцию роста коммерческой привлекательности этого бизнеса, представим их неполный перечень: Alloro, Junglewood, «Адыгея-паркет», «Артпаркет “Янтарная прядь”», «Бонд», «Майкопский паркет», «Паркет Романовский», «Старый мастер», «Традиции русского паркета».

Главным потребителем паркета является строительная индустрия

Важно также сотрудничество с хозяйственными магазинами, а в особенности – с супермаркетами. Опрос, проведенный журналом «Дом и быт» показал, что 75% компаний-застройщиков России ощущают дефицит поставок качественного паркета

Технология производства паркета прогрессирует, что как раз и демонстрирует вышепредставленный букет различных торговых марок.

Плюсы штучного паркета

- Долговечность. Штучный паркет, с соблюдением элементарных условий эксплуатации и при технологичной кладке сохраняется десятилетиями без необходимого ремонта. Существует много примеров паркетных полов которым уже более ста лет. Это полы, преимущественно в зданиях и помещениях, которые являются памятниками архитектуры и доступны каждому для обозрения.

- Звукопоглощение. Натуральное дерево, из которого изготовлен настоящий штучный паркет, служит как дополнительный звуковой барьер.

- Удобен в ремонте и обновлении. Для того что бы придать старому паркету былой блеск и первоначальный вид не нужно полностью заменять изменившие оттенок плашки. Паркет подвергается циклевки и шлифовке от 7 до 10 раз, с сохранением текстуры и уникального рисунка. А это значительно дешевле, чем полная замена полового покрытия на аналогичное.

ремонт паркета

- Эстетичность и натуральность. Одно из основных преимуществ штучного паркета. Эти свойства паркета играют важную роль в его ценообразовании. Не повторимый и уникальный, природный рисунок настоящего дерева в сочетании со своеобразным дизайном кладки не сравнятся с любым искусственным напольным покрытием.

- Экологичность. Настоящий паркет изготовлен из цельного натурального дерева, без использования клеевых смесей и химии. При монтаже и обработке поверхности, все таки могут использоваться не натуральные материалы. Но их содержание настолько незначительно и не может оказывать какой-либо вред здоровью, даже косвенно. Чем не могут похвастаться искусственные напольные покрытия.

- Обладает всеми свойствами породы дерева из которой изготовлен.

Какое дерево используется для изготовления паркета?

Осознать, какой паркет выбрать получится после анализа особенностей древесины, используемой для его изготовления. Именно порода дерева оказывает ключевое влияние на характеристики покрытия в процессе эксплуатации. Начнем с того, что все породы условно делят на темные и светлые сорта. Светлые — это преимущественно:

- береза;

- сосна;

- бук;

- ясень;

- клен;

- лиственница.

Темные породы —чаще всего орех и красное (черное) дерево.

Паркет из красного дерева

Кроме того используются и такие редкие породы, как тик, груша, оливковое дерево, граб, черешня и другие. В таблице ниже указаны характеристики покрытия в зависимости от выбранной породы дерева с учетом наиболее используемых вариантов.

| ПОРОДА ДРЕВЕСИНЫ | ТВЕРДОСТЬ, СРЕДНЕЕ ЗНАЧЕНИЕ ПО БРИНЕЛЮ | СТАБИЛЬНОСТЬ В УСЛОВНЫХ ЕДЕНИЦАХ | СПОСОБНОСТЬ СО ВРЕМЕНЕМ, НА СВЕТУ ИЗМЕНЯТЬ ЦВЕТ |

| Дуб, Дуб крассный | 3,7 | 4 | Не меняет |

| Бук | 3,8 | 1 | Приобретает красноватый тон |

| Бук + термообработка | 4,1 | 2 | На свету со временем выцветает |

| Вишня Американская | 3,2 | 4 | Очень сильно темнеет |

| Вишня Европейская и Черешня | 3,5 | 4 | Очень сильно темнеет |

| Клен Канадский | 4,8 | 2 | Приобретает кремовый оттенок |

| Клен Европейский | 4,0 | 2 | Приобретает желтоватый тон |

| Орех Американский | 4,0 | 4 | Изменяет цвет до тобачно-коричневого |

| Орех Европейский / Грецкий | 5,0 | 4 | Тон древесины может быть до светло-коричневой |

| Ясень | 4,0 | 2 | Тон древесины может быть от белого до серовато-розового |

| Ясень + термообработка | 4,3 | 3 | На свету, со временем выцветает |

| Береза | 3,0 | 3 | Древесина может содержать много более темных сучков |

| Берреза + Термообработка | 3,2 | 4 | На свету, со временем выцветает |

| Береза Корельская / Скандинавсткая | 3,5 | 3 | Не меняет |

| Груша | 3,5 | 2 | На свету, со временем приобретает зеленый красноватый тон |

| Акация | 4,0 | 2 | Тон древесины может быть от бело-желтой до бело-розовой, который не меняется |

| Экзотические породы древесины | |||

| Амарант | 5,0 | 3 | Сильно темнеет |

| Ангелик | 4,4 | 2 | Сильно темнеет |

| Афрормозия | 3,8 | 3 | Сильно темнеет |

| Бубинга | 4,2 | 3 | Очень сильно темнеет |

| Венге | 4,2 | 2 | Темнеет до угольно черного цвета |

| Гонкало / Тигровое дерево | 4,1 | 2 | Древесина имеет двойной цвет и со верменем, на свету темнеет |

| Дусси / Афзелия | 4,0 | 4 | Очень сильно темнеет |

| Зебрано | 3,2 | 3 | Древесина имеет двойной цвет и со временем, на свету темнеет. |

| Ироко / Камбала | 3,5 | 5 | Очень сильно темнеет |

| Ипе / Лапачо | 6,0 | 2 | Очень сильно темнеет |

| Кепас | 5,5 | 1 | Очень сильно темнеет |

| Курупай | 5,0 | 4 | Древесина имеет явный двойной цвет, со временем на свету чильно темнеет |

| Макассар | 5,5 | 2 | Древесина имеет двойной цвет и со временем, на свету темнеет |

| Махагон / Сапеле | 4,2 | 3 | Очень сильно темнеет |

| Менгарис | 5,0 | 3 | Очень сильно темнеет |

| Мербау | 4,5 | 4 | Очень сильно темнеет |

| Моаби | 4,1 | 3 | Очень сильно темнеет |

| Мутения / Овенкол | 4,4 | 3 | Заметно темнеет |

| Ногал | 3,5 | 3 | Заметно светлеет и выцветает |

| Олива / Оливковое дерево | 6,0 | 3 | Дрервесина имеет двойной цвет и со временем темнеет |

| Палисандр | 3,5 | 3 | Изменяет цвет до серо-желто-коричневого |

| Панга | 3,5 | 3 | Заметно темнеет |

| Роузгам | 5,2 | 2 | Очень сильно темнеет |

| Розовое Дрерво | 4,4 | 3 | Заметно темнеет |

| Сукупира | 5,0 | 2 | Заметно темнеет |

| Тик | 3,5 | 5 | Заметно темнеет |

| Ярра | 5,5 | 2 | Заметно темнеет |

| Ятоба | 5,5 | 3 | Очень сильно темнеет |

Расшифровка значений стабильности:

|

Правильная укладка паркета

Определившись с выбором разновидности паркета, следует понять, как делают паркет, чтобы пол был ровным, не скрипящим, без щелей и прочих недостатков.

Определившись с выбором разновидности паркета, следует понять, как делают паркет, чтобы пол был ровным, не скрипящим, без щелей и прочих недостатков

Подготовка паркетного пола предполагает следующие виды работ:

- Максимальное выравнивание основания пола, ямки и бугры недопустимы, т.к. приведут к быстрой поломке замковых креплений паркета.

- Гидроизоляция.

- Укладка и закрепление слоя фанеры, превышающего толщину паркета на 5 мм.

- Выбор рисунка, затем поочередное приклеивание дощечек.

- Циклевка при помощи строгальной машины и шлифовка. При этом отдельные элементы могут тонироваться или подкрашиваться.

- Лакировка несколькими слоями с промежуточной сушкой или покрытие маслом.

Паркетная доска — технология изготовления, монтаж, уход

Паркетная доска представляет собой экологически чистый, натуральный материал. Это идеальное напольное покрытие для вашего загородного дома или квартиры. Наша статья предоставит вам всю необходимую информацию о паркетной доске.

Характеристики

Конструктивно доска состоит из нескольких слоев. Верхний слой позволяет ей успешно может имитировать штучный паркет. Таким образом,паркетная доска является своеобразным заменителем штучного паркета, совмещающим в себе практически все его достоинства и выгодно отличающимся от него простотой и легкостью монтажа. К преимуществам паркетной доски также стоит отнести высокую устойчивость к температурным перепадам,воздействию влаги и возможность переносить повышенные механические нагрузки. Практически единственным недостатком (в сравнении со штучным паркетом) можно считать некоторые ограничения в выборе узора при укладке.

Материалы

Нижний слой паркетной доски чаще всего представляет собой пласт еловой или сосновой фанеры (толщиной около 2-х миллиметров). Средний слой состоит из плоских и коротких брусков хвойных смолистых пород дерева, закрепленных между собой с помощью клея. Иногда средний слой изготавливают из перемолотой и спрессованной в плиту древесины. По обе стороны доски на уровне среднего слоя устраивают элементы замкового соединения (пазы и гребни). Верхний слой (лицевой, рабочий, отделочный) -тонкийсрез ценных пород дерева. Это может быть клен, береза, вишня, орех, бук, дуб. Иногда используют экзотические породы деревьев: ятоба, ироко, дуссия, мербай, тик и т.д. Именно верхний слой отвечает за износостойкость и долговечность паркетной доски.Как правило,толщина верхнего слоя варьируется в пределах от 0,5 до 6 мм. Естественно, чем толще верхний слой, тем выше качество доски. Обычная толщина паркетной доски — от 7 до 22 мм,ширина — от 13 до 20 см, длина — от 2-х до 2, 5 м.

Технологии монтажа

Существует два основныхспособа монтажа (укладки) паркетной доски:

- Плавающий способ — соединение досок между собой по системе «паз-шип» при помощи клея, без дополнительного крепления к полу (основанию). Этот способ самый технологичный, но в случае, когда помещение имеет большие размеры или необходима жесткость основания, лучше применить клеевой метод, приклеивание паркетных досок к основанию.

- Бесклеевое соединение — паркетная доска изготавливается спазами и гребнями (замками),с помощью которых доски быстро и надежно соединяются друг с другом. Соединение не становится слабее со временем, не зависит от повышенных механических нагрузок, влияния влаги и температурных колебаний. Такой способ сводит к минимуму влияние человеческого фактора, так как ошибки при монтаже паркетной доски практически исключены.

Есть несколько правил, которые необходимо соблюдать во время укладки паркетной доски; температура в помещении должна быть не ниже 18 градусов, а влажность воздуха — на уровне 45%. Основание, на которое укладывается паркетная доска должно быть сухим чистым и ровным.

Уход

Четко соблюдая правила укладки, вы получите красивую, идеально гладкую поверхность пола. Для того чтобы она оставалась такой же на протяжении многих лет, необходимопридерживаться нескольких рекомендацийпо уходу иэксплуатации:

1. В прихожей и перед входной дверью необходимо разместить специальные коврики, чтобы в комнаты не попадал песок и вода, грозящие негативно повлиять на привлекательность вашего напольного покрытия.2. На ножки мебели лучше приклеить специальные прокладки из войлока.3. Не стоит ходить по полу из паркетной доски в обуви на шпильках, в этом случае всегда существует риск повреждения покрытия.4. Поддерживайте температуру в помещении от 18 до 23 градусов и влажность воздуха, равную 45%.5. Влажную уборку проводите с помощью хорошо отжатой тряпки, не допускайте образования луж на полу.6. Повседневную уборку проводите с помощью пылесоса.7. Для удаления сильных загрязнений используйте щадящие моющие средства(pH 6-8).

Дополнительную информацию по уходу за паркетом вы можете получить здесь.

Как получают массивную доску: этапы производства

Автором массивной доски в собственное время стал Густав Чер из компании Kahrs. Было это в первой половине 40-ых годов XX века. По сегодняшний день собственно эта компания первый в отношении производства хороших массивных досок.

Для производства сегодняшней массивной доски применяют как натуральные дорогие древесные породы, так и менее ценные — для устройства подложки. От специфики производственного процесса, подбора древесины для материала, ее состояния, типа клея зависит внешний вид, свойства эксплуатации и служебный срок грядущего покрытия.

Итак, производство массивной доски состоит из таких этапов:

- Создание верхнего слоя.

- Приспособление подложки.

- Соединение всех слоев.

На начальной стадии, применяя пильный станок доски из ценных пород древесины распилюют на ламели необходимых показателей. Дальше их обрабатывают при помощи станка для фрезеровочных работ, добиваясь получения изделий геометрических правильных форм. Ламели смазывают клеевыми составами, получая верхний слой, после этого в зависимости от необходимого результата проводят термообработку, отбеливание или строгание.

Для создания подложки доску с обрезанными краями из дешевых древесных пород, чаще хвойных, распилюют. 3-ий слой — полотнище из шпона деревьев хвойной породы предназначается для стабилизации конструкции. Готовые доски обрабатывают при помощи станка для фрезеровочных работ, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

Последний этап — фиксация слоев доски, когда внешняя часть склеивается с 2-мя остальными. Еще один слой оборудуют соединением на замковой основе шип паз или замком поворотно-углового типа. Вторую и третью часть доски клеят так, чтобы волокна образовывали взаимно перпендикулярные плоскости. Подобный вариант соединения увеличивает параметры прочности изделия в том числе и в условиях резких скачков температуры и изменения уровня влаги.

Производство паркета

Эстетическая составляющая любого помещения (культурного, жилого и т.д.) является напольное покрытие. Однако подбор его при строительстве или капитальном ремонте, считается одним из самых важных аспектов. И при всем разнообразии предлагаемых вариантов особо выделяется паркет.

Паркет — это напольное покрытие, изготовленное из натуральной древесины, что означает высокую экологическую составляющую и безопасность для человека. Благодаря использованию различных видов древесины, при осуществлении такого процесса, как производство паркета, и разнообразию предлагаемых оттенков данный материал поможет воплотить в жизнь различные дизайнерские идеи. Кроме того использование натуральных материалов обеспечивает высокий уровень тепло- и звукоизоляции.

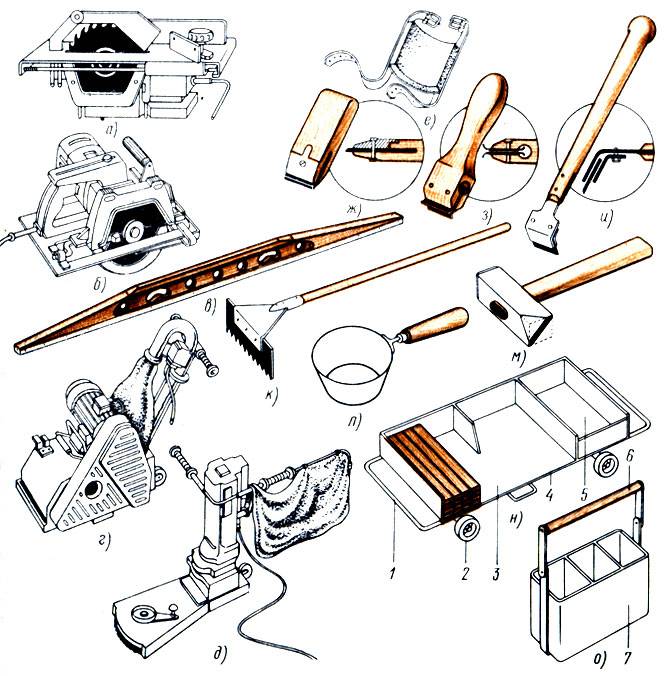

Оборудование для производства паркета

Конечно, для изготовления качественной паркетной доски наиболее актуальным будет применение оборудование с программным управлением. Производство паркета предусматривает оснастку подобного оборудования лазерными резаками. Применение высокотехнологичного оборудования и оснастки позволяет минимизировать риск ожога древесины и проявления прочих дефектов. Кроме того при использовании специализированного оборудования возможны изготовление паркетной доски по индивидуальному заказу.

Для того чтобы сделать окончательный выбор в пользу паркетного покрытия необходимо ознакомится с некоторыми факторами, которые являются основными составляющими такого процесса, как производство паркета.

Так как данный материал для покрытия пола изготовляется из цельного массива древесины, то производство паркета начинается с лесозаготовки. Далее древесина поступает в деревообрабатывающие цеха, где при помощи необходимого оборудования (фрезерного, шлифовального и т.д.) приобретает качественные и технические характеристики.

Только современное оборудование может обеспечить высочайшее качество паркетного покрытия. Стоит отметить, что при этом используется не только деревообрабатывающее оборудование высокой точности, но и ультрасовременные камеры для сушки и пропарки древесины. Применение высоких технологий обеспечивает точность контуров буквально до микрон.

Технология производства паркета

На данный момент существует несколько методов, с помощью которых осуществляется производство паркета. Способы изготовления паркетной доски обуславливает особенности укладки данного материала. Так специалисты-паркетчики помогут выбрать оптимальную паркетную доску, отталкиваясь не только метода ее производства, но и руководствуясь особенностями изготовления паркета.

Параметры паркетной доски весьма разнообразны и подразделяются:

1. Радиал. Наивысшее качество паркетной доски.

2. Селект. Подразумевает использование как горизонтального, так и вертикального сечения доски.

3. Натур. Подразумевает наличие природных дефектов доски. Тем не менее, это оптимальное сочетание параметров цена-качество.

4. Рустик. Является наиболее дешевым вариантом паркетного покрытия. Однако качество гораздо ниже приведенных выше образцов.

Кроме того важным аспектом является выбор рисунка который образует паркетное покрытие. Для выбора наиболее подходящего варианта лучше всего обратиться к профессиональному дизайнеру интерьеров.

Очень большую роль играет соблюдение всех установленных норм и сроков, проведения операций такого сложного технического процесса, как производство паркета. Лишь высокотехнические линии изготовления напольного покрытия, совместно с профессиональным мастерством обслуживающего данные производительные комплексы персонала, помогут получить высокие характеристики изготовленных изделий.