Как сделать рейсмусовый станок по дереву в домашних условиях

В случае необходимости, изготовить такой станок можно в домашних условиях. Для этого не потребуется применение специального оборудования или наличие особых технических навыков.

Что понадобится для изготовления

Для изготовления самодельного рейсмуса необходим минимальный набор материалов и инструментов, который зачастую есть в арсенале каждого хозяина. В него входит:

- электрический рубанок;

- электролобзик;

- лист металла толщиной 0,5 мм;

- лист ЛДСП;

- металлическая труба;

- ручная дрель;

- набор сверл по дереву и металлу;

- крепежные метизы;

- набор гаечных ключей.

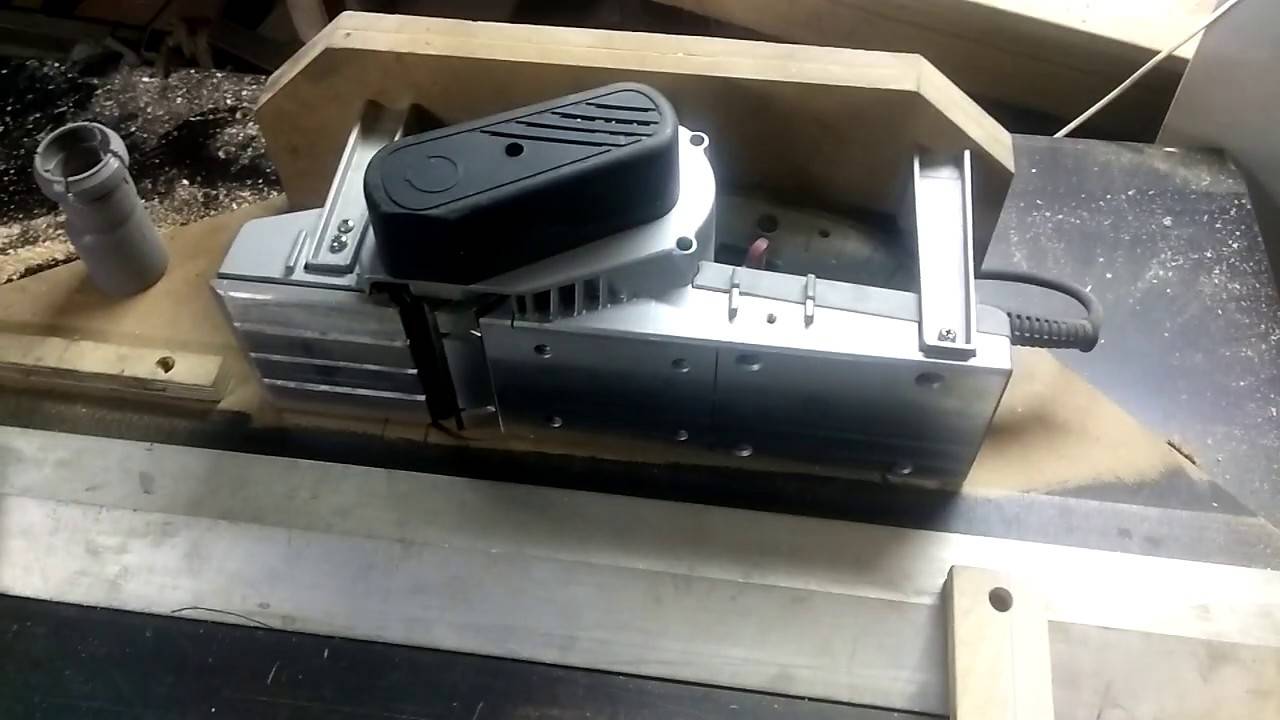

Какой рубанок выбрать для этой цели

Электрический рубанок является основным рабочим органом станка. Поэтому перед началом сборки необходимо подобрать инструмент с оптимальными параметрами. Основными техническими характеристиками, которые стоит учитывать при выборе рубанка, являются:

- ширина строгания. Большинство современных электрорубанков оснащаются опорной подошвой и лезвиями шириной 82 мм. Этого вполне достаточно для бытовых работ;

- мощность электродвигателя. Для осуществления качественного строгания заготовок лучше всего пользоваться рубанками с мощностью электромотора от 800 Вт. Это позволит выполнять качественное строгание;

- частота вращения лезвий. Существует прямая зависимость между количеством оборотов ножевого блока и качеством строгания. Другими словами, чем больше оборотов делают лезвия, тем чище получается обрабатываемая поверхность.

Оптимальным выбором для изготовления рейсмусового станка будут следующие инструменты:

- РЕСАНТА Р82/800;

- ДИОЛД РЭ-1100-01;

- ИНТЕРСКОЛ Р82/710.

Изготовление

Для работы нужно использовать следующие материалы и инструменты:

- Электрорубанок или двигатель в зависимости от выбранного варианта конструкции.

- Фанера толщиной 10-15 мм для столов и 15-20 мм для изготовления боковой стенки станины, которая будет служить основой конструкции. Для изготовления можно использовать ДСП, но такой фуговальный станок будет менее удобным.

- Дрель со свёрлами подходящей толщины.

- Электролобзик.

- Циркулярная пила.

- Электрический шуруповёрт.

- Деревянная доска или брус для изготовления бокового упора.

Сделать фуганок из электрорубанка проще, чем использовать отдельный двигатель, но последний будет менее мощным. Перед началом работы нужно выбрать подходящую конструкцию и сделать чертеж.

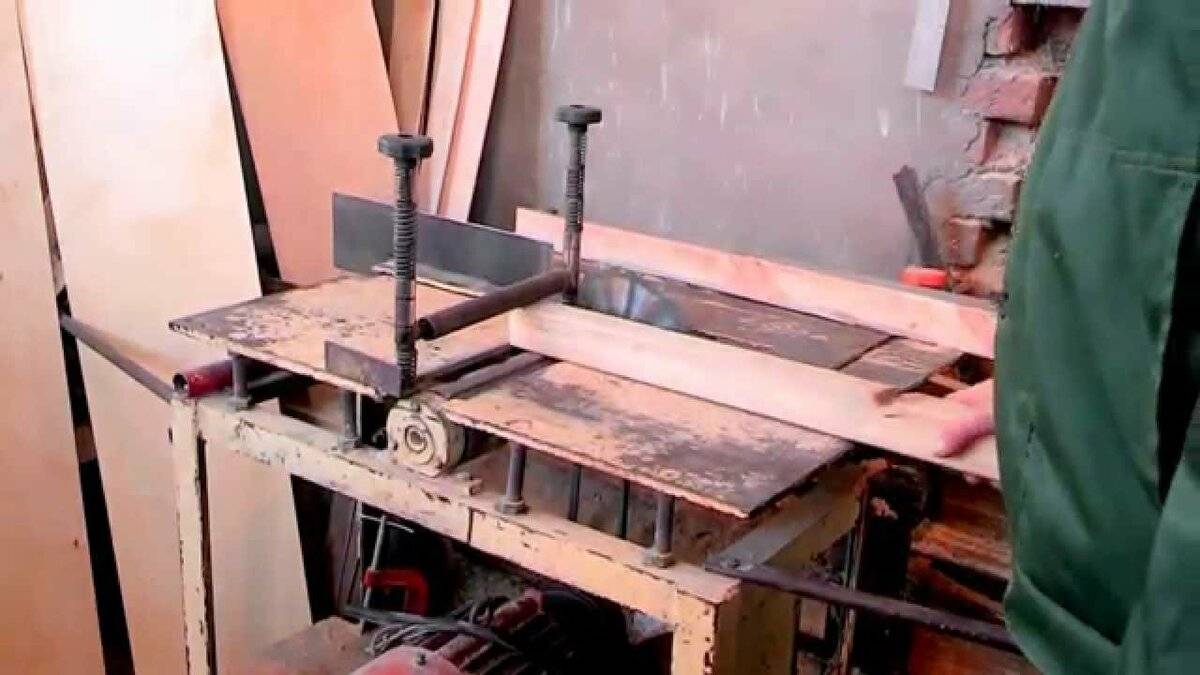

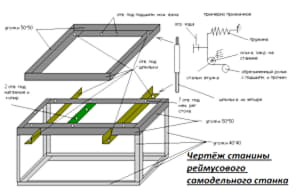

Изготавливаем станину

Она является основой всей конструкции. К ней крепятся все остальные детали. При самостоятельном изготовлении для этой цели удобно использовать лист фанеры подходящего размера.

Станина должна обеспечивать высокую устойчивость конструкции. Все детали должны быть надёжно прикреплены к ней. Способ прикрепления зависит от используемого материала. Для металлических деталей можно использовать сварку или винтовые крепления, для деревянных саморезы и клей. При выборе варианта станины нужно учитывать, планируется ли делать конструкцию разборной. В этом случае удобнее применить винтовые соединения.

Установка вала с ножами

Вал для фуганка своими руками сделать не получится. Этот узел лучше заказать у специалистов или приобрести в магазине. Пила состоит из трёх лезвий, которые при вращении снимают слой дерева с обрабатываемой детали.

Барабан устанавливают на станину с помощью подшипников. На краю вала должен быть предусмотрен ролик, на котором будет закреплён ремень, соединённый с валом двигателя.

Стол

В конструкции предусмотрены два стола для фуговального станка — приёмный и подающий. Они расположены по обе стороны от вала с ножами. Поверхность должна быть гладкой, потому что обрабатываемую деталь необходимо при обработке прижимать к поверхности.

Для того, чтобы обработка была качественной, высота поверхности столешницы должна соответствовать лезвиям. Чем она ниже, тем больший слой дерева будет снят при обработке. Для регулировки высоты стола устанавливают специальный механизм.

Установка двигателя с приводом

Чтобы сделать электрический фуганок, нужно правильно подобрать электрический мотор. Достаточно, чтобы его мощность превышала 1000 Вт. Удобно использовать модели, которые питаются от 220 В.

Шкивы двигателя и барабана с ножами должны находиться в одной плоскости. Для того, чтобы этого достичь, необходимо использовать специальные инструменты (уровень и другие измерительные инструменты). В этом случае ремень будет передавать вращение наиболее эффективным образом.

Ремень должен быть плотно натянут. В противном случае он не сможет обеспечить нужную скорость вращения. Предусматривая место для двигателя, необходимо, чтобы была предусмотрена возможность регулировать его положение. В этом случае будет удобно подобрать его так, чтобы обеспечить нужную степень натяжения шкива.

Жесткий упор

Перпендикулярно поверхности стола необходимо установить деревянную деталь, которая будет служить направляющей. Она нужна для того, чтобы обеспечить прямолинейное движение заготовки. Для этого можно использовать деревянную деталь подходящей формы. При этом необходимо зачистить её поверхность так, чтобы на ней не было заусениц или неровностей.

Ручная толщина

Инструмент имеет простейшую форму, состоящую как минимум из трех основных компонентов:

- рабочая станция со шкалой или без шкалы;

- записи для записей;

- так называемый писарь.

Кроме того, толщина оснащена регулировочными винтами.

Инструмент оснащен двумя или тремя параллельными рельсами, установленными в отверстиях, вращающихся в башмаке, что позволяет одновременно удерживать несколько скрипучих линий. Для писца разрешены карандаши, острые упражнения, крепкие штифты и даже самонарезающие винты.

Для удобства рисования линий на верстаке часто устанавливается цилиндр.

Инструмент изготовлен из плотной древесины или металла. Вы можете видеть в видео, что такое толщина для маркировки, а также быстрый способ сделать это.

Самодельный прижим: вариант №2

Альтернативным вариантом изготовления прижима для станка своими руками является небольшая модификация оборудования. Она заключается в монтаже по бокам станины двух реек. В основной рабочий вал устанавливаются два подшипника, которые проходит фиксирующая ось.

Читать также: Паяльник с регулировкой температуры своими руками

Сложность может заключаться в конфигурации станины. Все модели имеют ровные края, обеспечивающие монтаж проушин. Регулировка степени зажима осуществляется с помощью пружины. Она смещается по рейкам, тем самым изменяя давление на заготовку.

- Основной рабочий вал.

- Подшипники.

- Ось с резьбой.

- Гайка.

- Пластины.

- Тяга.

- Пружины.

- Фиксация для пружин.

- Ось эллипса.

- Две пластины.

- Стопор.

- Эллипс.

- Рукоятка.

- Ось.

- Две проушины.

- Уголок.

- Болт для крепления.

Преимуществом этой системы является увеличение производительности труда. При подаче заготовки ее торцевая часть будет упираться в вал, приподнимая его. Это позволит обрабатывать несколько деталей без предварительной регулировки самодельного прижима.

В видеоролике показан пример еще одной конструкции фиксирующего механизма:

Нужна фота или чертеж конструкции прижима заготовки на фуговальном станке

А может попробовать использовать принцип отжима белья в старых «советских» стиральных машинах. Помните, были такие два ролика и ручкой крутили.

Так я и намерен детали из этого узла использовать, а именно сам валик а над конструкцией прижима нада подумать , вместе с форумом.

А может попробовать использовать принцип отжима белья в старых «советских» стиральных машинах. Помните, были такие два ролика и ручкой крутили. __________________

А что у вас за фуганок?

Да обыкновенный самопальный фуганок с тремя ножами. А какая разница?

Так даже лучше.Ибо крепить к заводской конструкции сложней!Мысли та уже есть?

Да мысли то есть но как-то немогу их в одну кучу сложить, может с понедельника начну делать то постараюсь сфоткать чего получилось

А можно уточнить фуганок ручной или станок фуговальный ?? Если станок то не советую ставить прижим, если хотите получить ровную поверхность. По собственному опыту знаю, когда начинал работать на фуговальном станке старался сильнее прижать заготовку к столам да побольше снять за проход, думал меньше «гонять» нужно, а после рейсмуса посмотриш иль горб или яма. Поставил потом на 1-1.5 мм, на заготовку не давиш а лиш держиш чтоб не «гуляла». После рейсмуса одно загляденье все ровное и гладкое, особенно хорошо если 3 ножа на валу, меньше заготовка прыгает.

Да дело не в усилии, допустим плоскости у заготовки с обеих сторон выпуклые (по форме элипса). Ну и как тут прижимом ровно фугануть ? А тут рукой чуть приподнял а потом чутка нажал глядиш плоскость получится.

Если Вы хотите получить ровную поверхность при фуговке – напрочь забудьте о всяких прижимах, от них только один вред, пользы ноль. Примите к сведению, что любая доска это пружина : если при фуговке её даже слегка прижать к поверхности стола а после фуговки отпустить (т.е. удалить вертикальную нагрузку) доска примет первоначальную форму (т.е. первоначальную кривизну), вот только станет тоньше на величину снятого при строжке материала. Таким образом её можно «выравнивать» до толщины газетного листа. Для получения идеально ровной поверхности доски важны два других момента: -очень острые ножи (в одной из мастерских, где мне довелось работать, ножи на фуганке менялись не реже одного раза в день – шло очень много дуба, бука и берёзы); -максимально точное выставление режущих ножей по приёмной поверхности фуганка – не выше и не ниже. Всё остальное . от лукавого. Начинать фуговку надо всегда «пузом к верху» – выравнивать нижнюю сторону, «пузо» убирается в рейсмусе. «Пузо» с двух сторон = жуткая редкость, но и в этом случае – б о льшим вверх.

Строгание древесины – непременная стадия деревообработки. Строгать можно как ручным рубанком, так и электрическим, но для более профессиональной работы лучше подойдёт фуговальный станок. Промышленный образец стоит больших денег, поэтому тут попробуем разобраться, как изготовить фуговальный станок своими руками, используя бытовой электробубанок.

Плюсы и минусы самодельного стола для дисковой пилы

Стол для дисковой пилы можно сделать самостоятельно с учетом личных требований и предпочтений. Он будет максимально комфортным в применении. Стол можно делать разного размера, высоты.

Существуют модели не только ручного типа, но и с возможностью фиксации на столе.

Можно выделить несколько основных преимуществ:

- минимизация затрат;

- возможность оснастить конструкцию толкателями, упорами;

- обеспечение максимальной жесткости и устойчивости.

Использование ручной пилы является не всегда комфортным, использование стола позволяет сделать процесс распиливания более ровным и точным. К минусам самодельного стола для дисковой пилы относят затраты по времени. Мастеру потребуется изучить схемы, чертежи, подготовить материалы, качественно выполнить обработку.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

Самодельный рейсмус из электрорубанка своими руками

instrument.guru > Своими руками > Самодельный рейсмус из электрорубанка своими руками

Рейсмус — это деревообрабатывающий станок, который строгает с наименьшими потерями материала. Такой станок используется для чистовой обработки, а также применяется для точных изменений размеров материала.

Многие люди задаются вопросом, как сделать самодельный рейсмус из электрорубанка? Для того чтобы сделать этот инструмент, сначала нужно ознакомиться с его главными частями: фиксаторы, штанга, шпильки, лезвие, колодка.

- Материалы, которые вам понадобятся для создания самодельного рейсмуса:

- Подготовка к работе над рейсмусом:

- Поэтапное создание рейсмуса

- Безопасность при работе на самодельном станке

- Шпильки и направляющие

- Заключение

Благодаря этим частям легко зафиксировать и подстроить инструмент под нужный вам размер.

Материалы, которые вам понадобятся для создания самодельного рейсмуса:

- Электрорубанок.

- Лист фанеры и бруски из дерева.

- Специальные звездочки, около четырех штук.

- Цепь от велосипеда.

- Шайбы.

- Шурупы и гайки.

- Большие резьбовые винты.

- Дополнительные приспособления для винтов.

Инструменты, которые понадобятся:

Подготовка к работе над рейсмусом:

- Выбрать размер деталей.

- Выяснить, как размещать шпильку.

- Сделать шпильку подвижной.

- Заняться проектированием нижней плоскости.

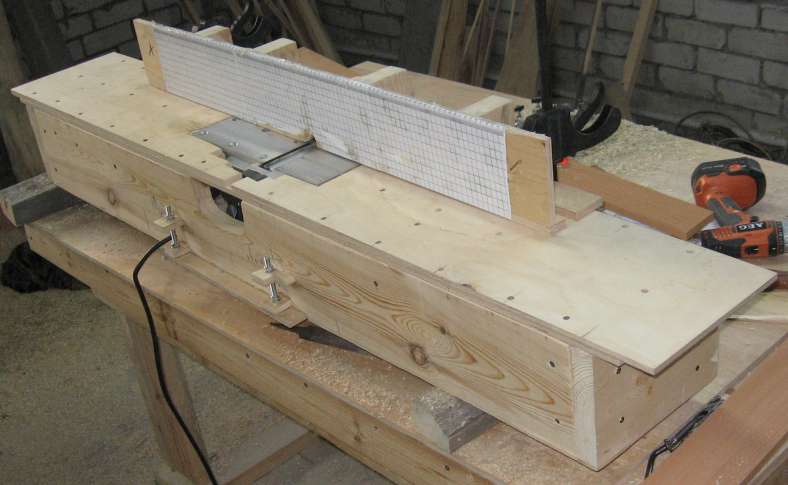

Поэтапное создание рейсмуса

- Создание основы, выбираем фанеру.

- Делаем крепление подставки для электрорубанка.

Эта часть тоже делается из фанеры, крепить нужно сзади с помощью шурупов.

- Создание платформы, на которой будет электрорубанок.

Сделайте отверстие лобзиком по форме электрорубанка.

- Собираем резьбовые винты для платформы.

По всем углам платформы монтируем винты с крупной резьбой.

- Монтаж платформы на подставки.

Из листа фанеры делаем подставку, на которую будет нужно установить верхнюю часть станка с платформой и электрорубанком, все это закрепляем шурупами. Обдумываем, как и где заложить кабель от электрорубанка.

- Присоединение и установление ручки для управления рейсмусом. Установить ее нужно на один из резьбовых винтов. Закреплять нужно с помощью шайб и гаек. Чтобы электрорубанок не спадал с креплений, создаем сквозное отверстие на одном из винтов.

- Установка планки и индикатора.

Мерная планка на рейсмусе считается незаменимой частью, благодаря ей можно измерять толщину материала. За планку сойдет любой кусок линейки с 6–8 см. Для индикатора можно выбрать обычную стрелку из жести. Вот и все, теперь наш рейсмус, сделанный своими руками, готов.

Не забудьте протестировать его на любом материале и всегда помните об уходе за этим устройством, прочищайте его и затачивайте вовремя. Чтобы выполнить свою работу качественно, стоит ознакомиться с чертежами рейсмуса и посмотреть видео, как делается рейсмус своими руками.

Безопасность при работе на самодельном станке

- При любой работе на таком станке всегда нужна защита для глаз.

- Во время грубой работы нужно надевать перчатки.

- Перед работой стоит проверить работоспособность станка и фиксацию всех его частей.

- Шпильки и ножи должны быть без дефектов и различных трещин.

- Обрабатывать на станке можно только чистый материал, где нет гвоздей и других металлических частиц.

Рейсмус из электрорубанка

Как нужно работать на самодельном рейсмусовом станке:

- Шпилька станка ставится на нужное расстояние от края детали, устанавливается нужный размер и фиксируется брусок. После этих действий станок наклоняется от себя и потом открывается режущая часть шпильки. Далее нужно просто тянуть инструмент на себя и все.

- В случае правильного управления рейсмуса, созданного своими руками, работа будет выполняться идеально и не отличаться от работ в специализированных мастерских.

Заключение

Не так уж и сложно сделать такое рейсмусовое чудо своими руками. В создании рейсмуса помогают многочисленные чертежи и видео. Главное – это стараться и делать все по советам и инструкции.

По мере получения нового опыта и увлечения ваших потребностей, станок можно улучшать либо начать использовать современные и очень мощные станки.

Если вам нужен рейсмус для создания большого количества заготовок с их последующей реализацией, то вы должны понимать, что обычным самодельным станком вы не сможете это сделать. И самое главное, не забывайте, что необязательно расстраиваться, если у вас не получается сделать рейсмусовый станок своими руками! Вы всегда можете приобрести его в магазине.

Почему нам нужна толщина

Трудно недвусмысленно ответить на вопрос о том, что такое протектор.

С одной стороны, это просто вспомогательный инструмент, состоящий из нескольких частей. С нашей помощью мы производим точную маркировку линий, отверстий, мест шипов, щелей и т. Д. на поверхности каждой детали. С другой стороны, толщина — это деревообрабатывающая машина, которая регулирует толщину при завершении толщины.

Варианты оборудования позволяют минимизировать производственные отходы, что важно для предприятий и частных разработчиков. Из немецких «переговоров» интерпретируется как «размер чертежа»

Ручной инструмент полностью соответствует этой интерпретации, так как с этим устройством на заготовке линии с рисунка падают

Из немецких «переговоров» интерпретируется как «размер чертежа». Ручной инструмент полностью соответствует этой интерпретации, так как с этим устройством на заготовке линии с рисунка падают.

Но подробное обозначение дерева на машине уже относится к дополнительным функциям. Само по себе оборудование имеет гораздо больший потенциал, главным из которых является окончательное упрощение деревянных изделий по толщине после обработки лицевой стороны звуковой машины.

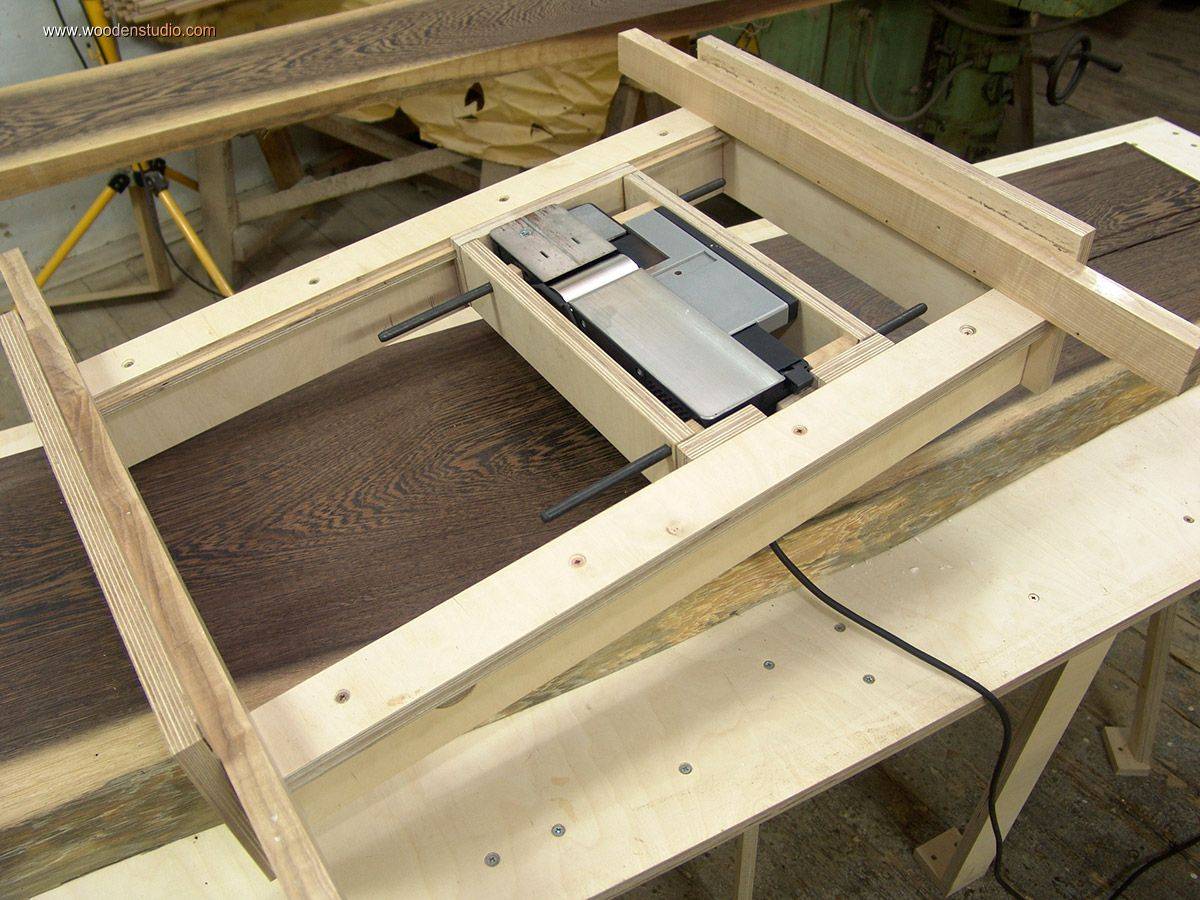

Высокотехнологичный метод изготовления рейсмусового станка

Здесь 3 самостоятельных электропривода, которые:

- приводят в действие режущий барабан,

- являются протяжно-прижимными валиками,

- регулируют положение рабочего стола.

Крутящий момент на барабан передается при помощи клиноременной передачи, а в двух оставшихся вариантах – цепной. Причем, равномерность прижима валиков регулируется взаимосвязанными подпружиненными промежуточными звездочками, хотя на наш взгляд, такая система не позволит все-таки избежать некоторого временного прослабления цепи в момент схода заготовки с подающего валика.

Натяжка цепи привода регулировки высоты рабочего стола осуществляется двумя жестко закрепляемыми звездочками.

Подобный подход, очевидно, может быть оправдан наличием у вас гибкого минипроизводства с большим числом операций перенастройки оборудования. Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Такой станок не получится дешевым, а обилие достаточно сложных узлов будет требовать постоянного технического обслуживания. Но, видимо, это именно тот случай, когда на первом плане оказалось именно стремление к самореализации, ведь за аналогичные деньги вполне можно было бы найти б/у рейсмусовый станок и, слегка подремонтировав его, обеспечить решение тех же задач.

Безопасность при работе с самодельным оборудованием

При работе с любым инструментом нужно соблюдать технику безопасности, так как игнорирование ее может стать причиной разных травм. Коротко перечислим рекомендуемые меры по обеспечению безопасности работы мастера на данном станке.

- Всем изготовленным деталям рекомендуется снять острые фаски и ошкурить для исключения возможности травмирования рук (занозы и пр.)

- При работе необходимо использовать стружкоотсос или специальный пылесос, например, циклонного типа для удаления из зоны пиления опилок и пыли, которая может нанести следующий вред:

| Мастеру | Попадание в дыхательные органы и глаза |

| Инструменту | Попадание внутрь инструмента и:

|

| Процессу | Попадание стружек и опилок между заготовкой и столом, как следствие не плотное прилегание и перекос – итог, не ровность обработки. |

- При работе необходимо использовать толкатели, так как при работе с мелкими деталями не исключено попадание рук мастера в зону резания, что приведет к травме.

Собираем инструменты и материалы

Чтобы сделать своими руками станок, придется найти все комплектующие, произвести расчеты, собрать и надежно зафиксировать конструкцию. Начинаем процесс с подготовки. Несложно догадаться, что «сердцем» самодельного фрезера станет двигатель стиралки-автомата. Подойдет коллекторный или асинхронный мотор, который аккуратно вытаскивается из машинки и зачищается. Помимо движка понадобятся:

- толстая фанера или ЛДСП;

- переходник на вал мотора (лучше заказать у токаря);

- две металлические трубы;

- резьбовая шпилька;

- шуруповерт;

- ножовка по металлу;

- саморезы;

- поворотное колесо;

- металлические уголки;

- поролон.

Для более точной работы рекомендуется найти регулятор оборотов от электрического отбойного молотка с подключенным датчиком Холла. С его помощью легче контролировать интенсивность обработки дерева и постепенно наращивать мощь мотора. Очень пригодятся метр, изолента, отвертки и плоскогубцы. Как только все необходимо подготовлено, можно приступать к сборке.

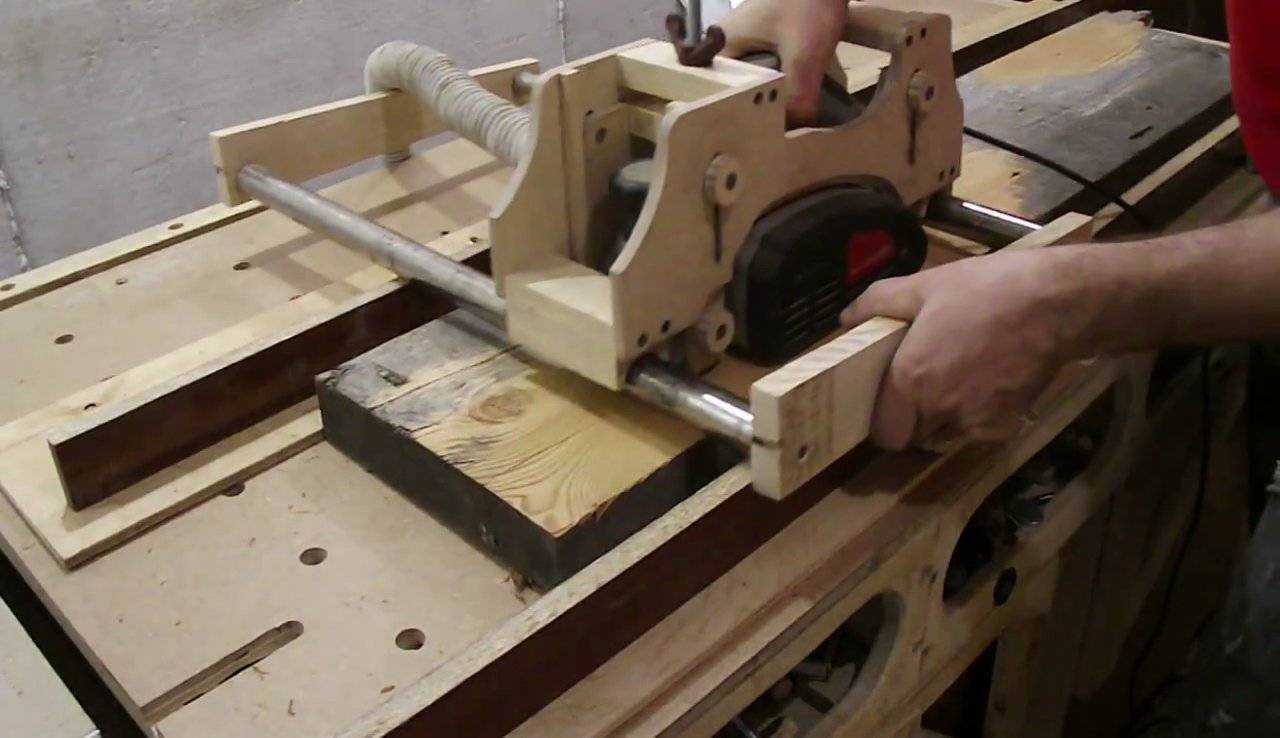

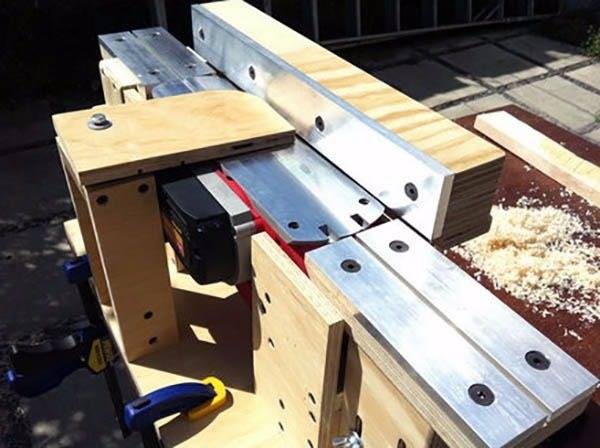

Сборка из электрорубанка

Ручным прибором тяжело долго и продуктивно работать, поэтому многие умельцы собирают рейсмус из электрорубанка своими руками. Конструкция несложная, много материалов не требуется, и любой мастер может её повторить в домашних условиях или в небольшой мастерской.

Для изготовления самодельного рейсмуса нужны следующие инструменты:

- Токарный станок для вытачивания валиков.

- Сверлильный станок для сверления отверстий под различные крепёжные элементы.

- Сварочный аппарат, чтобы собрать тяжелую станину и подающий стол.

- Дрель. С её помощью можно быстро просверливать мелкие отверстия и закручивать болты.

- Болгарка потребуется для вырезания деталей будущего станка по чертежам. При работе надо не забывать делать припуски на толщину режущего полотна болгарки, чтобы конструкция получилась правильной и ровной.

Обычно общие размеры самодельных станков не превышают 1х1 метра. Поэтому рейсмусы легко переносить и размещать в любых удобных и доступных местах. Главное, чтобы подход к ним был всегда свободным.

Схема расположения основных элементов, следующая:

- Стол основной для подачи и выдачи изделия (1)

- Собственно, само деревянное изделие (2)

- Предохранитель (3)

- Верхний рифлёный валик, который подает заготовку (4)

- Прижимная колодка, следящая, чтобы стружка не забивалась (5)

- Главный ножевой вал (6)

- Вторая прижимная колодка (7)

- Верхний гладкий валик (8)

- Нижний валик с гладкой поверхностью (9).

Сначала надо собрать станину. Отлично подойдет железный угол или профильная квадратная труба с размерами пятьдесят на пятьдесят миллиметров. Чем больше размер этих элементов, тем больше возможна вибрация запущенного станка.

После подготовки деталей для станины при помощи сварочного аппарата собирается каркас. Перед этим надо просверлить сверлильным станком отверстия. Для погашения вибрации каркас лучше всего забетонировать.

На токарном станке изготавливаются валы: ножевой и вспомогательный. Если есть возможность, то лучше приобрести готовые. От качества этих элементов больше всего зависит внешний вид будущих изделий.

Электромотор может иметь мощность четыре — пять киловатт. Для шкивов мотора и валов подойдут шестерёнчатые варианты. В этом случае можно использовать в качестве передачи вращения цепи.

Прижимные валы лучше всего получаются из выжимающего узла от старых стиральных машин. Резиновое покрытие этих валиков очень нежно обращается с поверхностью древесины и не деформирует её.

С помощью сварочного аппарата создается обрамление для валиков. Сами валики крепятся на болты. Если с одной стороны вала использовать пружины, то появится возможность перемещать валы по вертикали.

Сварочный аппарат поможет сделать часть рулевой тяги — это будет ограничителем. На регулировочные крепления крепится столешница. Она состоит из передней и задней части.

Перед началом пусковых работ проверяют правильность расположения и заточки ножей.

После окончания сборки станка можно приступать к наладке и проверке его работоспособности.

Наладка оборудования

Перед началом работ необходимо убедиться в надежности всех креплений и достаточной затянутости болтов.

Регулируют станок, проверяя степень натяжения подающих валов. В случае полного заполнения рабочего стола увеличивают давление передних валиков.

При обработке небольших элементов давление уменьшают, чтобы не повредить деревянную поверхность.

При правильном понимании принципов работы рейсмуса его настройка проходит быстро и результативно.

Необходимо помнить, что для качественной работы не надо устанавливать максимальную глубину строгания. Лучше произвести несколько операций подряд и тогда хороший результат не заставит себя ждать.

Конструктивные элементы самодельного электрорубанка

Электрические рубанки, появившись в середине 20-го века, получили широкое распространение. Они практически вытеснили свои ручные аналоги. Благодаря их применению кропотливая работа превратилась в более производительный труд. При этом итоговое качество обработки получается высоким, если правильно работать данным электроинструментом.

Заводские изделия представлены большим разнообразием моделей, которые, несмотря на отличающийся внешний вид, состоят из общих для всех конструктивных узлов. Работают такими электрическими рубанками двумя способами:

используя их как переносной ручной электроинструмент;

закрепив на столе или верстаке в стационарном положении (в перевернутом виде – барабаном к верху).

Создание стационарно закрепленного электрорубанка считается наиболее подходящим (простым) для самостоятельной практической реализации. Собираемое устройство будет иметь общие с изделиями заводского производства конструктивные элементы, такие как:

- электродвигатель, являющийся приводным механизмом самодельного устройства;

- защитный кожух, защищающий руки работника от движущихся лезвий;

- кнопка включения/выключения;

- барабан с установленными на нем ножами, предназначенный для строгания древесины;

- передаточный механизм, с помощью которого движение вала электродвигателя передается барабану с лезвиями.

Читать также: Чем растворить застывшую монтажную пену

Роль подошвы самодельного устройства будет выполнять плита с ровной поверхностью, например, из металла, фанеры или досок, либо стол (верстак). В последнем случае не потребуется делать ножки для станка. Если барабан прикреплять к плите, понадобится сделать станину. Она должна быть подходящей высоты: соответствовать росту мастера, работающего с древесиной, чтобы обеспечивать удобство работы.

Бюджетный вариант самодельного рейсмуса

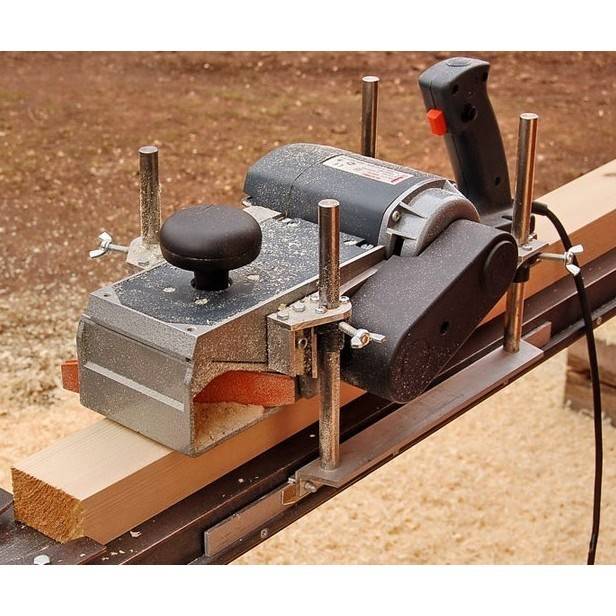

Это самый простой метод использования электрорубанка в качестве рейсмуса. Конечно, назвать эту конструкцию рейсмусовым станком вряд ли кому-нибудь придет в голову, но по выполняемой функции – это именно он.

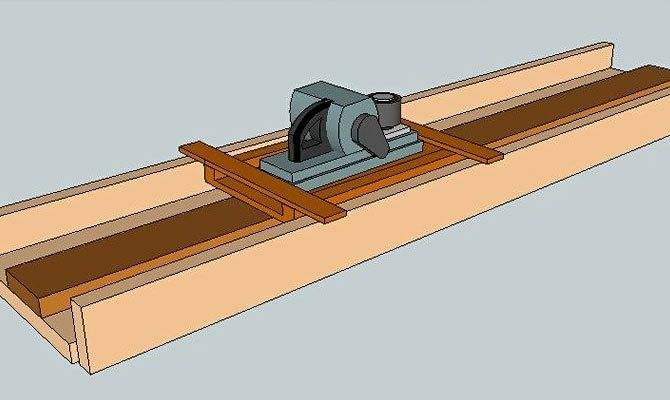

Мы преднамеренно подобрали вариант для широких заготовок. Ведь в таком виде он выполняет работу, которая не под силу большинству промышленных рейсмусных станков именно из-за ширины обрабатываемого материала, а в нашем случае она ограничивается только длиной ваших рук.

Конечно, такого варварского крепления электрорубанка – довольно дорогостоящего инструмента – к подвижной платформе, мы рекомендовать не можем. Куда интереснее вариант закрепления его, описанный в предыдущем разделе статьи, но с использованием более широкой платформы и выносом реек по ширине, а не вдоль оси инструмента

При этом опасность повредить что-нибудь важное внутри корпуса рубанка сводится к нулю

В приводимом примере обрабатывается клееная наборка из деревянных реек различных габаритов и даже пород древесины.

Регулировка высоты производится установкой по бокам рабочего стола калиброванных брусков, два набора которых позволит обработать с обеих сторон неограниченное количество заготовок в заданный по толщине размер.

Очевидно, что такую же систему можно использовать и при обработке погонажного материала, а не только широких и коротких заготовок, но при этом, в отличие от рейсмусового станка и предыдущего варианта использования электрорубанка в его качестве, вы будете двигать не заготовку, а самостоятельно передвигаться вдоль нее.

Не менее очевидным есть и то, что рабочий стол при этом должен быть идеально ровным в горизонтальной плоскости, иначе его неровность может передаться всем обрабатываемым заготовкам. Смотрите видео — пример ниже: